1.本发明涉及涂料技术领域,具体涉及一种单组份、耐高温、附着力优异、腐蚀介质屏蔽效果好、可室温固化的水性改性有机硅耐高温防腐涂料及其制备方法。

背景技术:

2.高温服役是高温反应釜、燃气轮机、汽车消声器、排气管、热交换器等金属器件需要长期面对的问题。高温工作环境,会加剧金属与空气中的氧、磷、氮等发生化学反应,生成金属氧化物,造成金属腐蚀、脱落,从而使材料出现减薄、力学性能丧失,甚至发生破坏。因此,研究金属表面热防护技术对于防止金属材料高温氧化、延长材料使用寿命、节约能源等具有重要意义。

3.常用的热防护方法主要有两种:一是在材料制备过程中应用铝、钛等高温合金。然而,该方案成本高、技术复杂,且不易平衡材料的耐高温性与高温机械强度,因而应用受限。二是在金属表面涂覆耐高温涂料,将材料表面与高温环境隔绝,防止基材高温氧化腐蚀。相对于其他热防护技术,涂层防护成本较低、施工简便、耐温性能好,故广受青睐。

4.耐高温涂料,又称耐热涂料,一般是指在200℃以上的工作温度下,仍能保持良好的力学性能及腐蚀介质屏蔽效果的一类功能性防护涂料。有机硅涂料由于含有大量高度交联的-si-o-si-网络结构,键能高(443.7kj/mol)、热稳定性好、绝缘、耐候,是目前应用最广泛的耐高温产品。常见的有机硅耐高温涂料主要分为纯有机硅和改性有机硅两大类,为溶剂型产品,主要以苯类、酯类、酮类溶剂为分散介质,涂装的voc排放较高(400-600g/l)。然而,随着2013年《大气污染防治行动计划》的出台,国家对挥发性有机物(voc)的限排政策快速收紧,排放总量限制、涂料消费税等细化管理措施快速落地。降低涂装voc排放已成为各大涂料企业的重点转型方向。为应对这一挑战,水性有机硅耐热漆孕育而生。

5.目前,已公开的水性有机硅耐热方案主要有以下几大技术缺陷:

6.(1)耐盐雾性能较差,腐蚀防护年限较短。虽然搭配水性无机富锌底漆可以提高热防护效果,但耐热温度不能高于400℃。

7.(2)耐溶剂性、附着力表现一般。

8.(3)对于水性纯有机硅产品,固化温度过高(200~250℃)。水性化后,涂装企业必须对干燥线开展设备改造,造价高、生产能耗大;如果采取常温自干的生产工艺(待工件高温服役后再利用工作温度实现固化),涂层耐水性差、腐蚀介质屏蔽效果低、硬度低、易回粘,极易造成工件返锈、涂层破损,返修率显著提高。

9.(4)对于水性改性有机硅产品(如:环氧改性、聚酯改性、聚丙烯酸酯改性),如果改性比例过低,则无法解决自干条件下涂层的腐蚀防护性能问题;如果改性比例过高,则会显著降低涂层的耐热极限(通常耐热温度不高于300℃),同时还会影响高温服役寿命,产生高温黄变、粉化、开裂等问题。

10.如果能攻克以上技术瓶颈,水性有机硅耐高温涂料的市场份额将能得到大幅拓展。

技术实现要素:

11.本发明的目的是提供一种适用于多种金属基材表面,单组份、可室温固化,具备优异耐高温、防腐蚀、抗冲击、抗骤冷性能的水性改性有机硅耐高温防腐涂料。

12.本发明的目的可以通过以下技术方案实现:

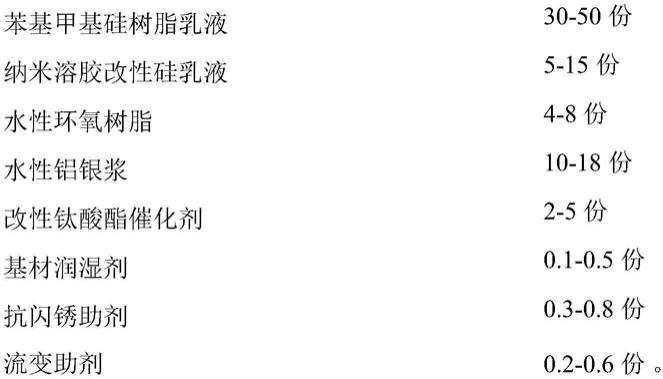

13.一种水性改性有机硅耐高温防腐涂料,该涂料由以下成分构成:

[0014][0015][0016]

在一些优选的技术方案中:该涂料由以下成分构成:

[0017]

水10~20份润湿分散剂0.5-1.5份二甲基乙醇胺0.1-0.3份绢云母2-6份晶须硅3-9份改性磷酸盐水合物2-10份膨润土0.3-0.8份消泡剂0.1-0.4份苯基甲基硅树脂乳液30-50份纳米溶胶改性硅乳液5-15份水性环氧树脂4-8份水性铝银浆10-18份改性钛酸酯催化剂2-5份

基材润湿剂0.1-0.5份抗闪锈助剂0.3-0.8份流变助剂0.2-0.6份

[0018]

在一些更为优选的技术方案中:该涂料由以下成分构成:

[0019][0020][0021]

本发明技术方案中:所述的苯基甲基硅树脂乳液为瓦克silres mpf 52e硅树脂乳液或silres mp 50e硅树脂乳液。

[0022]

本发明技术方案中:所述的纳米溶胶改性硅乳液为凯斯利80946改性无机纳米陶瓷乳液。

[0023]

本发明技术方案中:所述的水性环氧树脂为dic迪爱生epiclon h-502-42w改性高分子型水性环氧树脂。

[0024]

本发明技术方案中:所述的改性钛酸酯催化剂是通过以下方法制备得到:

[0025]

在反应器中加入水、壬基酚聚氧乙烯基醚、十二碳炔二醇聚氧乙烯醚,搅拌均匀;将双(二辛基焦磷酸酰氧基)乙撑钛酸酯、e51环氧树脂、二甲苯和丙酮混合溶液滴入反应器,高速分散;升温至40~50℃,减压脱除二甲苯及丙酮;冷却,继续高速分散至体系形成均匀稳定的水包油乳浊液,即可得到改性钛酸酯催化剂。

[0026]

所述的改性钛酸酯催化剂,各组分成分如下:

[0027]

水40~80份壬基酚聚氧乙烯基醚1~10份十二碳炔二醇聚氧乙烯醚0.1~5份双(二辛基焦磷酸酰氧基)乙撑钛酸酯10~40份e51环氧树脂1~15份

二甲苯1~25份丙酮1~20份;

[0028]

进一步优选:所述的改性钛酸酯催化剂的重量份数如下:

[0029][0030][0031]

最优选:所述的改性钛酸酯催化剂的重量份数如下:

[0032]

水58~70份壬基酚聚氧乙烯基醚1.5~3份十二碳炔二醇聚氧乙烯醚0.1~1份双(二辛基焦磷酸酰氧基)乙撑钛酸酯25~30份e51环氧树脂5~10份二甲苯5~15份丙酮7~15份。

[0033]

本发明技术方案中:所述水性铝银浆为族兴zw9090水性铝银浆;所述绢云母为格锐ga-6湿法绢云母;所述改性磷酸盐水合物为凯佰heucophos zpa或者凯佰heucophos zpo的一种或多种;所述膨润土为海名斯德谦bentone ew蒙脱石粘土。

[0034]

本发明技术方案中:所述润湿分散剂为明凌edaplan 490润湿分散剂或tego dispers 757w;所述消泡剂为tego airex904w或tego airex902w;所述基材润湿剂为tego wetkl245基材润湿剂;所述抗闪锈助剂为海名斯德谦nalzin fa 179;所述流变助剂为aquatix 8421乙烯-醋酸乙烯共聚物蜡乳液。

[0035]

一种上述的水性改性有机硅耐高温防腐涂料的制备方法,该方法包括以下步骤:

[0036]

s1:将水、润湿分散剂、二甲基乙醇胺加入调漆釜中,搅拌均匀;加入绢云母、晶须硅、改性磷酸盐水合物、膨润土、消泡剂,高速分散至均匀、无粉团、无结块;转入砂磨机,研磨至浆料细度小于40μm。

[0037]

s2:将苯基甲基硅树脂乳液、纳米溶胶改性硅乳液、水性环氧树脂、水性铝银浆加入步骤1获得的浆料中,搅拌均匀;加入改性钛酸酯催化剂、基材润湿剂、抗闪锈助剂,继续分散;加入流变助剂,调整体系粘度至70~120ku,过滤,即可得到水性改性有机硅耐高温防腐涂料。

[0038]

本发明的有益效果:

[0039]

首先,本发明采用了苯基甲基硅树脂乳液/纳米溶胶改性硅乳液/单组份水性环氧树脂的复合成膜物方案。其中,苯基甲基硅树脂为主体成膜物,其具有合理的苯基/甲基比例,保证了涂层的热稳定性、柔韧性与机械强度。当服役温度达到350℃以上时,硅树脂会分

解,转化为更稳定的无机硅氧交联结构,实现长期耐热。纳米溶胶改性硅乳液作为体系的增强剂,主要用于改善涂层在自干条件下的机械强度,同时由于其自身无机组份含量更高,热稳定性更好、耐溶剂性更强,可以缓解涂层的固化收缩、高温变色,提升涂层的耐候性、阻燃性与耐溶剂性能。单组份水性环氧树脂作为室温辅助成膜树脂及附着力促进剂。它的加入可显著提高自干条件下,涂料在有色金属表面的粘结强度,改善初期耐水,避免半固化涂层出现浸水溶胀、返锈、脱落等质量问题。

[0040]

其次,本发明采用了新颖的潜伏型改性钛酸酯催化方案。遴选了具有高度疏水性、较好水解稳定性、适中催化活性的双(二辛基焦磷酸酰氧基)乙撑钛酸酯,通过将其与同样疏水的e51环氧树脂进行共混与共乳化,有效地将活性钛酸酯单元包埋在疏水胶束核内,避免钛酸酯过早的参与缩合及偶联反应。当施工涂层开始表干后,钛酸酯胶束会在挤压下开始形变,被包埋的活性单元将被释放,并与硅树脂及颜填料接触,催化硅醇基、硅烷基的缩合固化,促进树脂与无机界面(颜填料、基材)的偶联,进而提升室温固化(或者60~80℃低温固化)条件下涂层的交联密度与附着力,改善自干条件下的涂层防护性能,同时不会影响涂料的存储稳定性。

[0041]

第三,本发明采用了热稳定性高、基材钝化效率好、腐蚀介质屏蔽性能强的颜填料组合方案。其中,优选的zw9090铝银浆采用二氧化硅包覆,高温稳定,不易变色;优选的ga-6湿法绢云母(平均粒径15μm)与zw9090铝银浆(平均粒径8μm)具有独特的径厚比片层结构,既可以有效延长涂层内腐蚀介质的侵蚀路径,增强腐蚀防护效果,又可以确保涂层获得细腻平整的外观;优选的改性磷酸盐水合物,与硅树脂乳液、单组份水性环氧树脂配伍性极佳,可以快速钝化金属基底,提升热防护效果。

[0042]

最后,本发明采用了纯水基的物料方案,涂料的涂装voc排放控制在90g/l以下。

[0043]

该发明公开的水性改性有机硅耐高温防腐涂料可室温固化、耐高温、防腐蚀、抗冲击、抗骤冷,是各种金属底材进行长效热防护的优选方案。

具体实施方式

[0044]

下面结合实施例对本发明做进一步说明,但本发明的保护范围不限于此:

[0045]

实施例1~3(物料配比见表1)及对比例1~5的水性改性有机硅耐高温防腐涂料制备步骤如下(测试结果见表2、表3):

[0046]

(1)改性钛酸酯催化剂的制备:

[0047]

在反应器中加入水、壬基酚聚氧乙烯基醚、十二碳炔二醇聚氧乙烯醚,搅拌均匀;将双(二辛基焦磷酸酰氧基)乙撑钛酸酯、e51环氧树脂、二甲苯、丙酮混合溶液滴入反应器,高速分散;升温至40~50℃,减压脱除二甲苯、丙酮;冷却,继续高速分散至体系形成均匀稳定的水包油乳浊液。

[0048]

(2)水性改性有机硅耐高温防腐涂料的制备:

[0049]

将水、润湿分散剂、二甲基乙醇胺加入调漆釜中,搅拌均匀;加入绢云母、晶须硅、改性磷酸盐水合物、膨润土、消泡剂,高速分散至均匀、无粉团、无结块;转入砂磨机,研磨至浆料细度小于40μm。

[0050]

将苯基甲基硅树脂乳液、纳米溶胶改性硅乳液、水性环氧树脂、水性铝银浆加入浆料中,搅拌均匀;加入改性钛酸酯催化剂、基材润湿剂、抗闪锈助剂,继续分散;加入流变助

剂,调整体系粘度至70~120ku,过滤,即可得到水性改性有机硅耐高温防腐涂料。

[0051]

对比例1~5的物料配比:

[0052]

对比例1:将实施例1中的“3.5质量份的改性钛酸酯催化剂”去除,其余物料配比与实施例1相同。

[0053]

对比例2:将实施例1中的“3.5质量份的改性钛酸酯催化剂”替换为“3.5质量份的杜邦tyzor 371水性钛酸酯催化剂”,其余物料配比与实施例1相同。

[0054]

对比例3:将实施例2中的“32质量份的mpf 52e苯基甲基硅树脂乳液及14质量份的80946改性无机纳米陶瓷乳液”替换为“46质量份的mpf 52e苯基甲基硅树脂乳液”,其余物料配比与实施例2相同。

[0055]

对比例4:将实施例2中的“32质量份的mpf 52e苯基甲基硅树脂乳液及7质量份的h-502-42w水性环氧树脂”替换为“39质量份的mpf 52e苯基甲基硅树脂乳液”,其余物料配比与实施例2相同。

[0056]

对比例5:将实施例3中的“6质量份的凯佰heucophoszpo有机改性的碱式正磷酸锌水合物”替换为“6质量的凯佰zinkphosphat zp-10正磷酸盐水合物”,其余物料配比与实施例3相同。

[0057]

表1实施例1~3的物料添加量(质量份)

[0058][0059]

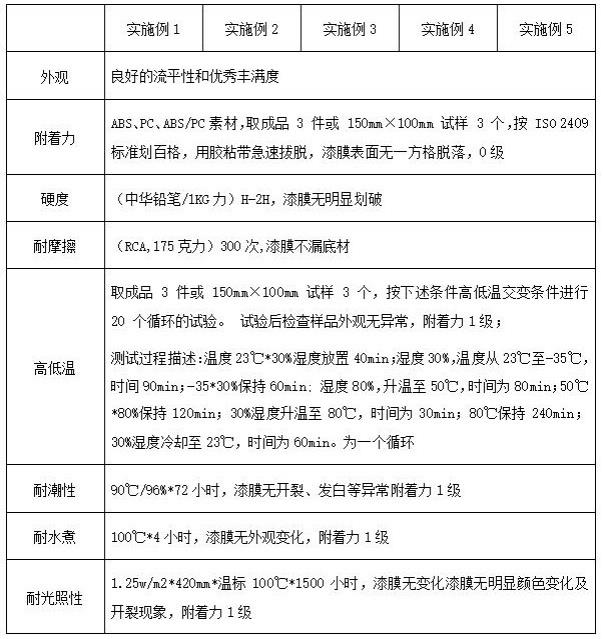

表2实施例1~3水性改性有机硅耐高温防腐涂料的主要技术指标

[0060][0061]

注:

[1]

耐500℃测试结束后,立即将高温试板浸入25℃水中快速冷却。

[0062]

表3对比例1~5水性改性有机硅耐高温防腐涂料的主要技术指标

[0063]

[0064][0065]

注:

[1]

耐500℃测试结束后,立即将高温试板浸入25℃水中快速冷却。

[0066]

测试结果显示,实施例1~3均获得了存储稳定性高、可室温自干、抗冲击、抗弯折、耐溶剂和耐腐蚀的水性改性有机硅耐高温防腐涂料。同时,涂层耐热后的机械性能较为稳定,抗冲击、附着力表现较好,也未出现显著的变色。

[0067]

对比实施例1~3的测试结果可以发现,提高80946改性无机纳米陶瓷乳液的添加量,涂层的硬度会有所提高;适当增加改性钛酸酯催化剂的比例,可以增强涂层附着力;适当增加改性磷酸盐水合物的添加量,可以延长耐盐雾时间。

[0068]

其中,自主制备的改性钛酸酯催化剂对涂层附着力及自干性能十分重要。如果体系不添加改性钛酸酯催化剂(对比例1),则涂层在自干条件下无法形成初级交联网络,进而导致自干涂层的硬度、耐水性、耐盐雾性大幅下降。同时,不添加钛酸酯还会降低涂层附着力(自干、200℃固化及耐热后)。这表明,改性钛酸酯不仅可以催化硅树脂的初级交联,还可以在聚合物与底材、填料间形成桥连,提升涂层内聚力及与底材的结合强度。

[0069]

如果将自主制备的改性钛酸酯替换为市面上常用的水性钛酸酯(对比例2),试验结果显示,体系的催化活性及偶联效率有所提高,自干附着力、自干硬度及耐盐雾表现均有小幅提升。然而,该类钛酸酯未经包埋处理,添加后在体系内的稳定时间较短,会逐步催化树脂缩合,促使填料偶联团聚,最终导致涂料结块变质,保质期过短,无法正常使用。

[0070]

除改性钛酸酯催化剂外,特定配比的苯基甲基硅树脂乳液/纳米溶胶改性硅乳液/单组份水性环氧树脂的复合成膜物方案也是本发明的亮点。

[0071]

纳米溶胶改性硅乳液主要用于涂层增硬、提高耐热极限、提升耐溶剂性、降低黄变性及改善自干性能。如果不添加纳米溶胶改性硅乳液(对比例3),涂层自干条件下的耐水、耐盐雾性能会下降,还会降低涂层的硬度、加剧耐热黄变,并且影响耐溶剂性与耐热极性温

度(耐热600℃不通过)。然而,纳米溶胶改性硅乳液自身也存在硬度过高、韧性不佳等缺陷,如果添加比例过高,会破坏体系的柔韧平衡,导致抗骤冷、抗冲击、抗弯折等技术指标不通过。

[0072]

单组份水性环氧树脂主要用于室温辅助成膜、改善附着力及改善耐盐雾性能。如果不添加单组份水性环氧树脂(对比例4),会涂层的自干条件下的附着力、硬度、耐水会明显降低,还会影响不同固化阶段涂层的耐盐雾表现。然而,环氧树脂本身不是耐高温树脂,用量需要严格控制,如果添加比例过高,涂层的耐热极性温度会大幅下降,还会加剧耐热黄变。

[0073]

最后,优选的片状颜填料及防锈颜料与本发明的成膜体系配伍性强,颜填料与树脂的比例也是经过严格筛选,不可轻易替换。对比例5将实施例3中的有机改性碱式正磷酸锌水合物替换为正磷酸盐水合物,测试结果显示,对比例5的涂层防腐表现有所下降,耐盐雾性、耐湿热性均明显差于实施例3。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。