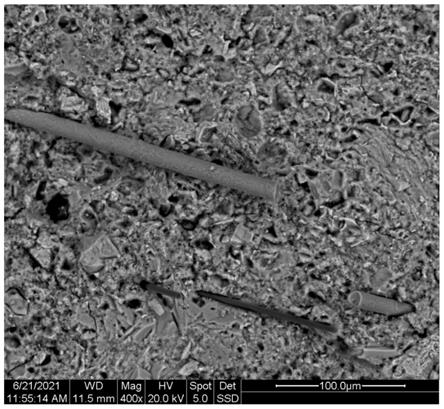

1.本发明属于油气钻完井工程技术领域,具体地,涉及一种油气井固井水泥浆用无机纤维增韧剂的制备方法。

背景技术:

2.现今非常规油气资源在全球能源结构中已占据重要地位。水平井技术和大型分段水力压裂技术已成为页岩气增产的关键技术。然而分段水力压裂时,水平段水泥环将受到井筒内温度和压力变化造成的循环载荷。因此,要求水泥石具有较好的弹韧性和抗压强度,其中增韧剂起到了至关重要的作用。国内授权的发明“水泥用增韧防窜剂及页岩气水平井固井用增韧水泥(cn 104291733 b)”以丁苯橡胶和胶乳粉以质量比2:1复配,降低水泥石弹性模量至11.67gpa,提高抗折强度至1.98mpa,而没有用到纤维材料;国内授权的发明“一种用于降低油气井水泥石脆性的碳酸镁晶须增韧剂(cn 105368411 b)”以碳酸镁晶须为增韧材料很大程度上提高水泥石的抗折强度,然而却并未关注水泥石的弹性模量,且水泥浆的六速旋转粘度数据显示碳酸镁晶须的增稠效果明显。上述发明一定程度上解决了水泥石的脆性问题,然而均未关注水泥石抵抗循环载荷的性能。

技术实现要素:

3.本发明的目的在于提供了一种油气井固井水泥浆用无机纤维增韧剂的制备方法,制备得到的增韧剂,能够很好地与水泥浆外加剂相兼容,不改变水泥浆的基本性能,提高水泥石的抗折、抗压强度并降低弹性模量,保证水泥环在循环载荷作用下的力学完整性。

4.为了实现上述目的,本发明提供了一种油气井固井水泥浆用无机纤维增韧剂的制备方法,一种油气井固井水泥浆用无机纤维增韧剂的制备方法,包括以下步骤:

5.将玄武岩纤维、碳纤维、水镁石纤维及碳化硅纤维,分别置于盛有去离子水的高速搅拌器中,每一高速搅拌器中加入对应纤维的量为去离子水质量的5~15%;

6.利用超声波对去离子水中的纤维进行二次分散处理30分钟;

7.过滤、洗涤、干燥,备用;

8.(2)将预处理后的玄武岩纤维、碳纤维、水镁石纤维、碳化硅纤维中的一种或者几种,按预设比例加入去离子水中,用恒速搅拌器在2000-4000转/分钟的条件下,搅拌120-240分钟,进行混合处理;

9.过滤、水洗涤、干燥,备用;

10.(3)将步骤(2)中获得的复合纤维置于研磨机中,提高纤维表面粗糙度;

11.(4)将步骤(3)中粗糙化处理后的纤维混合物,移入温水水浴中,向去离子水中加入中性纳米二氧化硅溶液,搅拌20-30分钟,然后陈化3-4小时,再对纤维混合物进行过滤处理;

12.(5)将步骤(4)中纳米二氧化硅改性后的纤维混合物置于喷雾干燥设备中,得到油气井固井用无机纤维增韧剂。

13.上述方案中,所述玄武岩纤维、碳纤维、水镁石纤维、碳化硅纤维的无机纤维长度为0.5~3mm。

14.上述方案中,所述步骤(1)中在大于10000转/分钟的条件下,搅拌15-30分钟。

15.上述方案中,所述步骤(5)中在120-150℃下干燥120分钟。

16.上述方案中,所述步骤(3)中利用机械式研磨方法处理5-8分钟。

17.本发明提供的一种油气井固井水泥浆用无机纤维增韧剂的制备方法,与现有技术相比,具有如下优势特点:本发明采用了无机非金属纤维材料作为增韧剂,通过对纤维材料表面改性,增加了亲水基团,增强了纤维材料与水泥浆水化产物间的结合强度,使水泥石具备良好的抗压和抗折强度,较低的弹性模量,预防和控制水泥环在交变载荷作用下力学破坏,保证水泥环的密封完整性。

附图说明

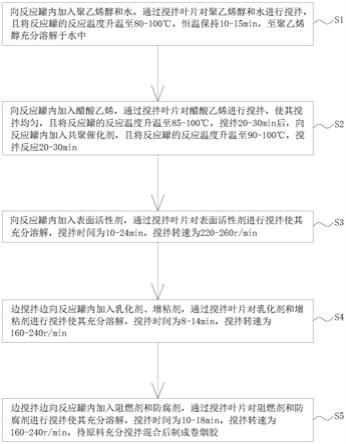

18.图1为本发明提供的一种油气井固井水泥浆用无机纤维增韧剂的制备方法制备的增韧剂在水泥石中的sem示意图。

19.图2为本发明提供的一种油气井固井水泥浆用无机纤维增韧剂的制备方法中固井水泥浆体系(1.88g/cm3,90℃ 56mpa 50min)的稠化曲线示意图。

20.图3为本发明提供的一种油气井固井水泥浆用无机纤维增韧剂的制备方法中固井水泥浆体系水泥石样品的的三轴抗压曲线示意图。

21.图4为本发明提供的一种油气井固井水泥浆用无机纤维增韧剂的制备方法中固井水泥浆体系水泥石样品的的抗循环载荷曲线示意图。

具体实施方式

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.如图1所示;本发明提供了一种油气井固井水泥浆用无机纤维增韧剂的制备方法,包括以下步骤:

24.(1)单一纤维“搅拌-超声”预处理工艺

25.将玄武岩纤维、碳纤维、水镁石纤维及碳化硅纤维,分别置于盛有去离子水的高速搅拌器中,每一高速搅拌器中加入对应纤维的量为去离子水质量的5~15%;

26.在大于10000转/分钟的条件下,搅拌15-30分钟;

27.利用超声波对去离子水中的纤维进行二次分散处理30分钟;

28.过滤、洗涤、干燥,备用;

29.(2)多种纤维“悬浮—搅拌”混合工艺

30.将预处理后的玄武岩纤维、碳纤维、水镁石纤维、碳化硅纤维中的一种或者几种,按预设比例加入去离子水中,用恒速搅拌器在2000-4000转/分钟的条件下,搅拌120-240分钟,进行混合处理;

31.过滤、水洗涤、干燥,备用;

32.(3)多种纤维表面机械式粗糙化工艺

33.将步骤(2)中获得的复合纤维置于研磨机中,利用机械式研磨方法处理5-8分钟,提高纤维表面粗糙度;

34.(4)纤维表面改性工艺

35.将步骤(3)中粗糙化处理后的纤维混合物,移入温水水浴中,向去离子水中加入中性纳米二氧化硅溶液,搅拌20-30分钟,然后陈化3-4小时,再对纤维混合物进行过滤处理;

36.(5)喷雾干燥工艺

37.将步骤(4)中纳米二氧化硅改性后的纤维混合物置于喷雾干燥设备中,在120-150℃下干燥120分钟,得到油气井固井用无机纤维增韧剂。

38.其中,玄武岩纤维、碳纤维、水镁石纤维、碳化硅纤维的无机纤维长度为0.5~3mm。

39.实施例1:

40.制备用于油气井固井水泥浆用无机纤维增韧剂的相关工艺参数如下:

41.(1)单一纤维“搅拌-超声”预处理工艺

42.预处理纤维与去离子水质量比:5%。

43.预处理转速:10000转/分钟。

44.搅拌时间:20分钟。

45.超声波处理时间:30分钟。

46.(2)多种纤维“悬浮—搅拌”混合工艺

47.玄武岩纤维:碳纤维质:水镁石纤维:碳化硅纤维质量比=3:3:1:1。

48.搅拌速度:3000转/分钟。

49.搅拌时间:150分钟。

50.(3)多种纤维表面机械式粗糙化工艺

51.研磨时间:5分钟。

52.(4)纤维表面改性工艺

53.水浴温度:75℃。

54.纳米二氧化硅溶液浓度:30%质量分数。

55.搅拌转速:2000转/分钟。

56.搅拌时间:25分钟。

57.陈化时间:3小时。

58.(5)喷雾干燥工艺

59.干燥温度:120℃。

60.干燥时间:120分钟。

61.(6)制备水泥浆

62.将上述制备的无机纤维增韧剂加入到油井水泥中,制备油气井用增韧水泥浆(所有组分均为重量份):100份的g级油井水泥,淡水46份,amps类聚合物类降失水剂2份,微硅类增强剂0.5份,氧化镁类膨胀剂1份,无机纤维增韧剂0-1.25份,弹性胶粒防气窜剂1.2份,醛酮聚合物类分散剂0.3份,聚羧酸类缓凝剂0.04份,有机硅消泡剂0.02份。所述无机增韧剂为玄武岩纤维、碳纤维质、水镁石纤维、碳化硅纤维质量比为3:3:1:1的改性混合纤维。将上述的原料按api 10b标准混合搅拌均匀,即制得所述的油气井用增韧水泥浆。稠化时间测

试条件为:90℃

×

56mpa

×

50m55。水泥石强度养护条件为:45℃/90℃

×

常压

×

48h。测定该水泥浆相关性能,结果见表1和表2。纤维在水泥石中的微观形貌见图1。

[0063][0064]

表1实施例1制备的油气井用增韧水泥浆的相关性能

[0065][0066]

表2实施例1制备的油气井用增韧水泥浆的力学强度性能

[0067]

实施例2:

[0068]

制备用于油气井固井水泥浆用无机纤维增韧剂的相关工艺参数如下:

[0069]

(1)单一纤维“搅拌-超声”预处理工艺

[0070]

预处理纤维与去离子水质量比:10%。

[0071]

预处理转速:12000转/分钟。

[0072]

搅拌时间:25分钟。

[0073]

超声波处理时间:30分钟。

[0074]

(2)多种纤维“悬浮—搅拌”混合工艺

[0075]

玄武岩纤维:碳纤维质:水镁石纤维:碳化硅纤维质量比=2:4:1:1。

[0076]

搅拌速度:3000转/分钟。

[0077]

搅拌时间:180分钟。

[0078]

(3)多种纤维表面机械式粗糙化工艺

[0079]

研磨时间:6分钟。

[0080]

(4)纤维表面改性工艺

[0081]

水浴温度:75℃。

[0082]

纳米二氧化硅溶液浓度:35%质量分数。

[0083]

搅拌转速:2200转/分钟。

[0084]

搅拌时间:30分钟。

[0085]

陈化时间:4小时。

[0086]

(5)喷雾干燥工艺

[0087]

干燥温度:135℃。

[0088]

干燥时间:120分钟。

[0089]

(6)制备水泥浆

[0090]

将上述制备的无机纤维增韧剂加入到油井水泥中,制备油气井用增韧水泥浆(所有组分均为重量份):100份的g级油井水泥,淡水46份,amps类聚合物类降失水剂2.5份,微硅类增强剂0.5份,晶格膨胀剂0.5份,无机纤维增韧剂0-1.25份,弹性胶粒防气窜剂1.2份,醛酮聚合物类分散剂0.3份,聚羧酸类缓凝剂0.04份,有机硅消泡剂0.02份。所述无机增韧剂为玄武岩纤维、碳纤维质、水镁石纤维、碳化硅纤维质量比为2:4:1:1的混合纤维。将上述的原料按api 10b标准混合搅拌均匀,即制得所述的油气井用增韧水泥浆。稠化时间测试条件为:90℃

×

56mpa

×

50m55。水泥石强度养护条件为:45℃/90℃

×

常压

×

48h。测定该水泥浆相关性能,结果见表3和表4。添加水泥浆的1%增韧剂的稠化曲线见图2。

[0091][0092]

表3实施例2制备的油气井用增韧水泥浆的相关性能

[0093][0094]

表4实施例2制备的油气井用增韧水泥浆的力学强度性能

[0095]

实施例3:

[0096]

制备用于油气井固井水泥浆用无机纤维增韧剂的相关工艺参数如下:

[0097]

(1)单一纤维“搅拌-超声”预处理工艺

[0098]

预处理纤维与去离子水质量比:15%。

[0099]

预处理转速:12000转/分钟。

[0100]

搅拌时间:20分钟。

[0101]

超声波处理时间:30分钟。

[0102]

(2)多种纤维“悬浮—搅拌”混合工艺

[0103]

玄武岩纤维:碳纤维质:水镁石纤维:碳化硅纤维质量比=4:2:1:1。

[0104]

搅拌速度:3500转/分钟。

[0105]

搅拌时间:240分钟。

[0106]

(3)多种纤维表面机械式粗糙化工艺

[0107]

研磨时间:8分钟。

[0108]

(4)纤维表面改性工艺

[0109]

水浴温度:75℃。

[0110]

纳米二氧化硅溶液浓度:40%质量分数。

[0111]

搅拌转速:2000转/分钟。

[0112]

搅拌时间:30分钟。

[0113]

陈化时间:4小时。

[0114]

(5)喷雾干燥工艺

[0115]

干燥温度:150℃。

[0116]

干燥时间:120分钟。

[0117]

(6)制备水泥浆

[0118]

将上述制备的无机纤维增韧剂加入到油井水泥中,制备油气井用增韧水泥浆(所有组分均为重量份):100份的g级油井水泥,淡水46份,amps类聚合物类降失水剂2份,微硅类增强剂0.5份,氧化镁类膨胀剂1份,无机纤维增韧剂0-1.25份,弹性胶粒防气窜剂1.2份,醛酮聚合物类分散剂0.3份,聚羧酸类缓凝剂0.04份,有机硅消泡剂0.02份。所述无机增韧剂为玄武岩纤维、碳纤维质、水镁石纤维和碳化硅纤维质量比为4:2:1:1的混合纤维。将上述的原料按api 10b标准混合搅拌均匀,即制得所述的油气井用增韧水泥浆。稠化时间测试条件为:90℃

×

56mpa

×

50m55。水泥石强度养护条件为:45℃/90℃

×

常压

×

48h。测定该水泥浆相关性能,结果见表5和表6。添加1%增韧剂的水泥石三轴抗压强度测试结果见图3,抗循环载荷测试结果见图4。

[0119]

水泥石在70次循环载荷下保持了力学完整。

[0120][0121]

表5实施例3制备的油气井用增韧水泥浆的相关性能

[0122][0123]

表6实施例3制备的油气井用增韧水泥浆的力学强度性能

[0124]

无机纤维在水泥浆流动状态时是惰性的,因此水泥浆稠化前不会影响水泥浆的水化反应速度。如果采用直径为微米级的短纤维,能够很好的阻止微裂缝的发展,起到桥连作用,防止裂缝的进一步延展,从而提高水泥石在循环载荷作用下的力学性能,阻止径向裂纹的发展,提高水泥环密封完整性。

[0125]

本发明提供了一种油气井固井水泥浆用无机纤维增韧剂的制备方法,与现有技术相比,具有如下优势特点:本发明采用了无机非金属纤维材料作为增韧剂,通过对纤维材料表面改性,增加了亲水基团,增强了纤维材料与水泥浆水化产物间的结合强度,使水泥石具备良好的抗压和抗折强度,较低的弹性模量,预防和控制水泥环在交变载荷作用下力学破坏,保证水泥环的密封完整性。

[0126]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本发明中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本发明所示的这些实施例,而是要符合与本发明所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。