1.本发明涉及但不限于开发采油技术领域,特别涉及一种封堵油藏大孔道的高强度双网络微纳米颗粒复合凝胶及其制备方法。

背景技术:

2.随着油田开发的不断深入,疏松砂岩油藏长期水驱、化学驱强注强采和出砂后,储层岩石结构遭到破坏,形成大孔道,有时可在油水井间连通成类似管流,加剧储层非均质性,削弱注入水或化学药剂的利用效率,严重降低开发效果,因此,亟需封堵油藏大孔道。大孔道封堵效果取决于大孔道封堵体系的强度和可运移的深度。有机凝胶类封堵剂,由聚合物溶液和交联剂组成,具有良好的注入性,但难以在渗透率巨大的孔道中承压停留,其有效组分容易被地层水稀释而影响其有效的性能指标(如成胶时间,成胶强度等);此外,有机凝胶类封堵剂与大孔道壁的粘结力较弱,且凝胶体容易变形,难以在地层孔喉处形成有效桥堵,后期容易被注入流体携带而失效,甚至对油井造成事故。颗粒类封堵剂通过颗粒或颗粒堆积堵塞大孔道,有利于增强封堵剂的封堵强度和有效封堵时间,但现场应用过程中,由于颗粒与携带液之间存在密度差,悬浮固体颗粒稳定性较差;另外,颗粒粒径与孔喉直径匹配窗口较窄,使颗粒难以进入地层深部。早期使用较多的固体颗粒或沉淀类封堵剂为水泥、超细水泥、粉煤灰、水玻璃等,但因其固化时间较快,且固化后难以解开,具有较大施工风险及安全隐患。

3.针对这一现状,亟需开发出一种具有悬浮稳定性、较好的注入性、热稳定性、有效作用时间长以及可解开性的油藏大孔道封堵剂,以适应当下越发复杂的油藏开发环境,满足现场施工应用,实现对大孔道的高效、长效封堵。

技术实现要素:

4.本发明的目的是提供一种封堵油藏大孔道的高强度双网络微纳米颗粒复合凝胶及其制备方法,本发明高强度双网络微纳米颗粒复合凝胶,凝胶强度高、成胶时间可控、悬浮稳定性好。

5.本发明提供的一种双网络微纳米颗粒复合凝胶,以质量百分含量计,由下述组分制成:超支化聚丙烯酰胺聚合物0.3%~0.9%、黄原胶0.1%~0.3%、交联剂0.2%~0.8%、快速促凝剂0.02%~0.1%、凝胶增强剂0.1%~0.3%、纳米颗粒0.5%~5%和余量的配制水。

6.本发明封堵油藏大孔道的高强度双网络微纳米颗粒复合凝胶具有注入性好、凝胶强度高、悬浮稳定性好、封堵效果优异的特点;并且对高渗透层具有较强的封堵作用,对低渗透层的伤害较小,选择性封堵高渗层后,能够扩大波及系数,提高采收率,改善聚合物驱的驱油效果。

7.所述的双网络微纳米颗粒复合凝胶具体可为下述1)-6)中的任一种:

8.1)以质量百分含量计,由下述组分制成:

9.超支化聚丙烯酰胺聚合物0.6%、黄原胶0.2%、交联剂0.2%、快速促凝剂0.02%、凝胶增强剂0.1%、纳米颗粒0.5%和余量的配制水;

10.2)以质量百分含量计,由下述组分制成:

11.超支化聚丙烯酰胺聚合物0.9%、黄原胶0.3%、交联剂0.8%、快速促凝剂0.1%、凝胶增强剂0.3%、纳米颗粒0.5%和余量的配制水;

12.3)以质量百分含量计,由下述组分制成:

13.超支化聚丙烯酰胺聚合物0.8%、黄原胶0.267%、交联剂0.5%、快速促凝剂0.06%、凝胶增强剂0.2%、纳米颗粒2.5%和余量的配制水;

14.4)超支化聚丙烯酰胺聚合物0.7%、黄原胶0.233%、交联剂0.5%、快速促凝剂0.1%、凝胶增强剂0.3%、纳米颗粒5%和余量的配制水;

15.5)超支化聚丙烯酰胺聚合物0.3%、黄原胶0.1%、交联剂0.3%、快速促凝剂0.05%、凝胶增强剂0.2%、纳米颗粒1.0%和余量的配制水;

16.6)超支化聚丙烯酰胺聚合物0.9%、黄原胶0.3%、交联剂0.5%、快速促凝剂0.07%、凝胶增强剂0.21%、纳米颗粒2.3%和余量的配制水。

17.上述的双网络微纳米颗粒复合凝胶中,所述超支化聚丙烯酰胺聚合物可以是以聚环糊精为母核,丙烯酰胺(am)及4-乙烯基-1-(3-磺丙基)吡啶内嗡盐单体(vpps)为接枝单体,通过自由基聚合形成的一种具有两性离子功能链段的超支化聚合物;优选地,所述超支化聚丙烯酰胺聚合物的结构式如式i所示,其粘均分子量可为300万~1000万,具体可为300万、1000万或500万,水解度可为20%~40%,具体可为20%、40%或30%;

[0018][0019]

式i中,n为3,m为4000~130000,p为400~2000。

[0020]

超支化聚合物独特的树枝状结构的内部空腔可镶嵌纳米颗粒,对应密集的端功能基团与交联剂的有效交联反应增强了凝胶体系的三维网络结构,能够大大提高大孔道封堵剂体系的悬浮稳定性。

[0021]

上述的双网络微纳米颗粒复合凝胶中,所述超支化聚丙烯酰胺聚合物和所述黄原胶的质量比可为3:1。

[0022]

本发明使用超支化聚丙烯酰胺聚合物,可根据强度需要按不同配比与黄原胶配合使用,单独使用时的结构强度较低,当与黄原胶在固定比例3:1下协同作用最强,此时体系的粘度最大。

[0023]

上述的双网络微纳米颗粒复合凝胶中,所述交联剂可为酚醛树脂交联剂。

[0024]

上述的双网络微纳米颗粒复合凝胶中,所述快速促凝剂可为无机铬;所述无机铬

由质量比为1:2重铬酸钠和亚硫酸钠组成。交联剂与快速促凝剂共同使用时能够形成三维网状结构,这能够大大提高复合凝胶的多重交联性能和粘度,且可以调控成胶时间。

[0025]

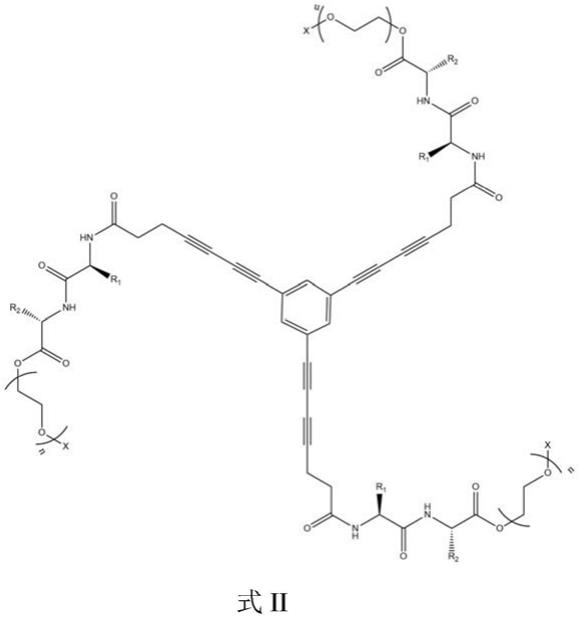

上述的双网络微纳米颗粒复合凝胶中,所述凝胶结构增强剂可为式ii所示手性c3超分子聚合物,

[0026][0027]

式ii中,n表示重复单元的个数,n=1~6,r1=h或c1-c3的直链烷基,r2=h或c1-c3的直链烷基,x为c1-c3的直链烷基。

[0028]

式ii所示手性c3超分子聚合物具体可为下述1)-6)中的任一种:

[0029]

1)n=1;r1,r2=c1烷基(甲基);x为c1烷基(甲基);

[0030]

2)n=6;r1,r2=h;x为c3的直链烷基(正丙基);

[0031]

3)n=5;r1,r2=c2的烷基(乙基);x为c2的烷基(乙基);

[0032]

4)n=2;r1,r2=c3的直链烷基(正丙基),x为c3的烷基(正丙基);

[0033]

5)n=1;r1,r2=h;x为c1烷基(甲基);

[0034]

6)n=6;r1,r2=c3的直链烷基(正丙基);x为c1的烷基(甲基)。

[0035]

本发明创新性提出利用手性c3超分子聚合物作为凝胶增强剂,提高凝胶的悬浮稳定性。凝胶结构增强剂可以作为结合位点,在超分子作用力下,即苯环-丁二炔组成的扩张共轭核的强π-π堆叠作用和肽链的氢键作用下促进凝胶体系形成双网络结构,从而大大提高复合凝胶体系对纳米颗粒的悬浮作用,而不是单纯地靠黏度保持复合凝胶体系的悬浮稳定性。

[0036]

上述的双网络微纳米颗粒复合凝胶中,所述的纳米颗粒可为纳米二氧化硅、纳米碳酸钙、纳米氧化锆和纳米三氧化二铝的任一种。

[0037]

上述的双网络微纳米颗粒复合凝胶中,所述纳米颗粒的平均粒径≤1.5μm;优选

地,所述纳米颗粒的平均粒径≤1μm,且≥175nm,具体可为1μm、200nm、300nm、175nm、400nm或600nm。

[0038]

上述的双网络微纳米颗粒复合凝胶中,所述配制水可为水、产出污水、以及高矿化度盐水中的一种。根据现场情况进行选择。

[0039]

本发明进一步提供所述的双网络微纳米颗粒复合凝胶的制备方法,包括如下步骤:

[0040]

1)将所述配制水加入反应器中,控制加热温度为45~50℃;

[0041]

2)在不断搅拌的条件下,加入所述超支化聚丙烯酰胺聚合物和黄原胶,并继续搅拌;

[0042]

3)在不断搅拌的条件下向反应器中加入所述交联剂,并继续搅拌;

[0043]

4)将搅拌均匀的体系加热到60~65℃,然后在不断搅拌的条件下向反应器中加入所述凝胶增强剂,并继续搅拌;

[0044]

5)将搅拌均匀的体系降温到45~50℃,然后在不断搅拌条件下依次向反应器中加入所述纳米颗粒和所述快速促凝剂,搅拌均匀后得到所述双网络微纳米颗粒复合凝胶。

[0045]

本发明制备方法中,需先加入超支化聚丙烯酰胺、黄原胶、交联剂,反应形成大分子聚合结构后,加入凝胶增强剂,经过大分子聚合结构与凝胶增强剂之间非共价健相互作用从而形成双网络结构,若在加入交联剂之前加入凝胶增强剂会能导致凝胶增强剂发生聚合交联,体系无法形成双网络结构,悬浮稳定性大幅下降。

[0046]

上述的制备方法中,步骤1)中和步骤5)温度具体可为45℃、50℃、48℃或47℃。

[0047]

步骤4)中温度具体可为65℃、63℃、64℃或60℃。

[0048]

上述任一项所述的双网络微纳米颗粒复合凝胶在封堵油藏大孔道中的应用,也在本发明的保护范围内。

[0049]

本发明具有如下有益效果:

[0050]

本发明高强度双网络微纳米颗粒复合凝胶具有注入性好、凝胶强度高、悬浮稳定性好、封堵效果优异的特点;并且对高渗透层具有较强的封堵作用,对低渗透层的伤害较小,选择性封堵高渗层后,能够扩大波及系数,提高采收率,改善聚合物驱的驱油效果。

附图说明

[0051]

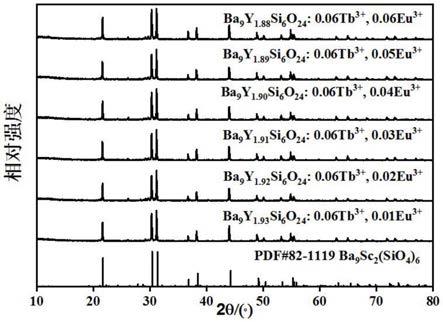

图1为本发明实施例中式i所示超支化聚丙烯酰胺聚合物的合成路线图;

[0052]

图2为本发明实施例中式ii所示手性c3超分子聚合物的合成路线图;

[0053]

图3为实施例1制备得到的封堵油藏大孔道的高强度双网络微纳米颗粒复合凝胶65℃下静置2d和90d后的照片;

[0054]

图4为对比例制备得到的传统大孔道封堵剂65℃下静置0.5d后的照片;

[0055]

图5为实施例2制备得到的封堵油藏大孔道的高强度双网络微纳米颗粒复合凝胶的黏度随时间的变化曲线;

[0056]

图6为实施例2制备得到的封堵油藏大孔道的高强度双网络微纳米颗粒复合凝胶体系65℃静置放置30d后的振幅扫描曲线;

[0057]

图7为实施例1制备得到的高强度双网络微纳米颗粒复合凝胶在注入过程中的压力变化曲线;

[0058]

图8为实施例1制备得到的油藏大孔道高强度双网络微纳米颗粒复合凝胶的分流率状况。

具体实施方式

[0059]

下面通过具体实施例和附图对本发明作进一步的说明。本发明的实施例是为了更好地使本领域的技术人员更好地理解本发明,并不对本发明作任何的限制。下述实施例中所使用的实验方法如无特殊说明,均为常规方法。所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0060]

下述实施例中的酚醛树脂交联剂购自山东石大油田技术服务股份有限公司,产品名称为酚醛树脂交联剂,产品货号为sd-103。

[0061]

下述实施例中所采用的聚环糊精按照下述步骤制备得到的:加入10gβ-环糊精于25ml水中,用30%氢氧化钠溶液调节至ph值为11,在300rpm下搅拌1h,非常缓慢滴加2.4ml(2.83g)的环氧氯丙烷,滴加完毕后,在50℃温度下,500rpm搅拌反应7h,体系用200ml丙酮沉淀,得到的白色固体,粗品用200ml的水:乙醇=1:2的混合溶液反复清洗3遍,除去未反应的β-环糊精和环氧丙烷类单体,最后白色固体用真空干燥得到聚环糊精产品。

[0062]

下述实施例中所采用的4-乙烯基-1-(3-磺丙基)吡啶内嗡盐单体(vpps)按照下述方法制备:首先称取21.05g经减压蒸馏的四乙烯基吡啶,加入到0.5l反应釜中,再缓慢向反应釜中加入所需的26.90g 1,3-丙烷磺酸内酯,加入过程中控制反应釜内温度在40℃,搅拌至上述原料混合物形成均匀溶液以后,将反应釜温度加热至80℃,并在此温度下反应24h,反应结束以后将反应物温度降至室温,过滤,留取过滤所得的固体物,用丙酮洗涤5遍,然后将所得固体粉末转移到真空干燥箱中于45℃下干燥24h,即得到4-乙烯基-1-(3-磺丙基)吡啶内嗡盐单体(vpps)。

[0063]

下述实施例中的超支化聚丙烯酰胺聚合物以聚环糊精为母核,丙烯酰胺(am)及4-乙烯基-1-(3-磺丙基)吡啶内嗡盐(vpps)为接枝单体,通过自由基聚合形成的一种具有两性离子功能链段的超支化聚合物,其粘均分子量范围可为300万~1000万,水解度范围可为20%~40%,按照图1所示合成路线图制备超支化聚丙烯酰胺聚合物,具体步骤如下:在惰性气氛下(氮气),依次加入am、vpps、聚环糊精,am、vpps和聚环糊精的质量比为(2000~6800):(70~320):1,40℃油浴,机械搅拌转速为300rpm,用30%氢氧化钠溶液调节ph=6~7,加入氧化还原引发剂硝酸铈铵水溶液,硝酸铈铵水溶液的质量浓度为0.5%,5min后升温至50℃,硝酸铈铵与聚环糊精的质量比为(1~2):1,反应温度为40-50℃,时间为0.3~1.5h,最后加入氢氧化钠调节ph在9~11下,水解烘干,水解温度为100℃~120℃。

[0064]

具体地,在本发明的实施例1和实施例6中,超支化聚丙烯酰胺聚合物的粘均分子量为300万、水解度20%的超支化聚丙烯酰胺聚合物的制备步骤中,原料配比及反应条件控制如下:在惰性气氛下(氮气),将54.6g am、4.1g vpps和27.3mg聚环糊精溶于600ml水中,40℃油浴,机械搅拌转速为300rpm,用30%氢氧化钠溶液调节ph=7,5min后升温至50℃,注入8ml质量浓度为0.5%硝酸铈铵水溶液,反应温度为50℃,反应1.5h,最后再加入1.0g氢氧化钠,在110℃下水解2h,烘干,即得到实施例1和实施例6中的超支化聚丙烯酰胺聚合物。

[0065]

具体地,在本发明的实施例2和实施例5中,粘均分子量为1000万、水解度40%的超支化聚丙烯酰胺聚合物的制备步骤中,原料配比及反应条件控制如下:在惰性气氛下(氮

气),将185.7g am、8.74g vpps和27.3mg聚环糊精溶于600ml水中,40℃油浴,机械搅拌转速为300rpm,用30%氢氧化钠溶液调节ph=7,5min后升温至50℃,注入10ml质量浓度为0.5%硝酸铈铵水溶液,反应温度为50℃,反应1.5h,最后加入1.9g氢氧化钠调节ph在11下,水解烘干,水解温度为110℃。最后再加入1.9g氢氧化钠,在120℃下水解2h,烘干,即得到实施例2和实施例5中的超支化聚丙烯酰胺聚合物。

[0066]

具体地,在本发明的实施例3和实施例4中,粘均分子量为500万、水解度30%的超支化聚丙烯酰胺聚合物的制备步骤中,原料配比及反应条件控制如下:在惰性气氛下(氮气),将148.5g am、6.8g vpps和43.7mg聚环糊精溶于600ml水中,40℃油浴,机械搅拌转速为300rpm,用30%氢氧化钠溶液调节ph=7,5min后升温至50℃,注入13ml质量浓度为0.5%硝酸铈铵水溶液,反应温度为50℃,反应1.5h,最后加入1.9g氢氧化钠调节ph在11下,水解烘干,水解温度为110℃。最后再加入1.5g氢氧化钠,在120℃下水解2h,烘干,即得到实施例2和实施例5中的超支化聚丙烯酰胺聚合物。

[0067]

按照图2所示合成路线图制备c3超分子聚合物,具体步骤如下:

[0068]

(1)参照专利cn 101982546 a《二肽的制备方法》合成二肽分子。

[0069]

(2)将步骤1合成的1mmol二肽溶于10ml四氢呋喃与水的等体积比的混合溶液,在冰盐浴中用na2co3饱和溶液调节ph至9~10,将1.2mmol二碳酸二叔丁酯加入到上述混合物中,冰盐浴30min,室温过夜反应,经分离提纯得到产物;

[0070]

(3)在惰性气体保护下,将1mmol步骤2中的叔丁氧羰基保护的二肽甲酯(其中,r1和r2的定义同c3超分子聚合物)、1.2mmol寡聚乙二醇单体(其中n,x的定义同c3超分子聚合物)溶于15ml二氯甲烷和2ml二甲基甲酰胺中,冰盐浴20min,加入0.3mmol 1-乙基-(3-二甲基氨基丙基)碳二亚胺盐酸盐,1h后撤去冰盐浴,室温过夜反应,经分离提纯得到产物;

[0071]

(4)将步骤3 1mmol(1)产物溶于二氯甲烷中,冰浴下加入20.00mmol三氟乙酸,10min后撤去冰浴,搅拌反应1h,滴加过量甲醇终止反应,蒸干溶剂得到产物;

[0072]

(5)将0.5mmol 4-戊炔酸溶于二氯甲烷中,加入1.2mmol 1-羟基苯并三唑,搅拌溶解,取0.15mmol步骤(2)产物和2mmol n,n-二异丙基乙胺搅拌溶于二氯甲烷中,把两种混合溶液搅拌加入烧瓶中,在惰性气体保护下,把体系放入冰盐浴中冷冻20min,加入1.82mmol 1-乙基-(3-二甲基氨基丙基)碳二亚胺盐酸盐,室温过夜反应,经分离提纯得到产物;

[0073]

(6)将0.5mmol步骤(5)产物、1.0mmol 1,3,5-三(2-溴乙炔基)苯、2mmol三乙胺,溶于四氢呋喃的反应管中,用液氮冻住反应液,用泵抽气15min,解冻,加入0.15mmol催化剂双(三苯基膦)氯化钯(ⅱ),0.03mmol cui,再用液氮冻住反应液,用泵抽气15min,解冻,如此循环冻抽3次,油浴升温至29℃,避光过夜反应,经分离提纯得到目标c3产物。

[0074]

实施例1、制备高强度双网络微纳米颗粒复合凝胶

[0075]

按照如下步骤制备100g高强度双网络微纳米颗粒复合凝胶:

[0076]

1)按照各组分的质量百分比,将98.38g水加入反应器中,控制加热温度为45℃;

[0077]

2)在不断搅拌的条件下,加入0.6g,粘均分子量为300万、水解度20%的超支化聚丙烯酰胺聚合物和0.2g黄原胶,并继续搅拌;

[0078]

3)在不断搅拌的条件下向反应器中加入0.2g酚醛树脂交联剂,并继续搅拌;

[0079]

4)将搅拌均匀的体系加热到65℃,然后在不断搅拌的条件下向反应器中加入0.1gc3超分子聚合物(n=1,r1,r2=c1烷基,x为c1烷基),并继续搅拌;

[0080]

5)将搅拌均匀的体系降温到45℃,然后在不断搅拌条件下依次向反应器中加入0.5g平均粒径1μm纳米碳酸钙和0.02g无机铬(由0.0067g重铬酸钠和0.0133g亚硫酸钠组成),搅拌均匀后得到封堵油藏大孔道的高强度双网络微纳米颗粒复合凝胶。

[0081]

实施例2、制备高强度双网络微纳米颗粒复合凝胶

[0082]

按照如下步骤制备100g高强度双网络微纳米颗粒复合凝胶:

[0083]

1)按照各组分的质量百分比,将92.6g产出污水加入反应器中,控制加热温度为50℃;

[0084]

2)在不断搅拌的条件下,加入0.9g的粘均分子量1000万,水解度40%超支化聚丙烯酰胺聚合物和0.3g黄原胶,并继续搅拌;

[0085]

3)在不断搅拌的条件下向反应器中加入0.8g酚醛树脂交联剂,并继续搅拌;

[0086]

4)将搅拌均匀的体系加热到65℃,然后在不断搅拌的条件下向反应器中加入0.3gc3超分子聚合物(n=6,r1,r2=h,x为c3的直链烷基,并继续搅拌;

[0087]

5)将搅拌均匀的体系降温到50℃,然后在不断搅拌条件下依次向反应器中加入5g平均粒径200nm纳米二氧化硅和0.1g无机铬(由0.033g重铬酸钠和0.067g亚硫酸钠组成),搅拌均匀后得到封堵油藏大孔道的高强度双网络微纳米颗粒复合凝胶。

[0088]

实施例3、制备高强度双网络微纳米颗粒复合凝胶

[0089]

按照如下步骤制备100g高强度双网络微纳米颗粒复合凝胶:

[0090]

1)按照各组分的质量百分比,将95.673g产出污水加入反应器中,控制加热温度为48℃;

[0091]

2)在不断搅拌的条件下,加入0.8g的粘均分子量范围为500万,水解度30%超支化聚丙烯酰胺聚合物和0.267g黄原胶,并继续搅拌;

[0092]

3)在不断搅拌的条件下向反应器中加入0.5g酚醛树脂交联剂,并继续搅拌;

[0093]

4)将搅拌均匀的体系加热到63℃,然后在不断搅拌的条件下向反应器中加入0.2gc3超分子聚合物(n=5,r1,r2=c2的烷基,x为c2的烷基),并继续搅拌;

[0094]

5)将搅拌均匀的体系降温到47℃,然后在不断搅拌条件下依次向反应器中加入2.5g平均粒径300nm纳米碳酸钙和0.06g无机铬(由0.02g重铬酸钠和0.04g亚硫酸钠组成),搅拌均匀后得到封堵油藏大孔道的高强度双网络微纳米颗粒复合凝胶。

[0095]

实施例4、制备高强度双网络微纳米颗粒复合凝胶

[0096]

按照如下步骤制备100g高强度双网络微纳米颗粒复合凝胶:

[0097]

1)按照各组分的质量百分比,将93.167g高矿化度盐水加入反应器中,控制加热温度为45℃;

[0098]

2)在不断搅拌的条件下,加入0.7g的粘均分子量范围为500万,水解度30%超支化聚丙烯酰胺聚合物和0.233g黄原胶,并继续搅拌;

[0099]

3)在不断搅拌的条件下向反应器中加入0.5g酚醛树脂交联剂,并继续搅拌;

[0100]

4)将搅拌均匀的体系加热到65℃,然后在不断搅拌的条件下向反应器中加入0.3gc3超分子聚合物(n=2,r1,r2=c3的直链烷基,x为c3的烷基),并继续搅拌;

[0101]

5)将搅拌均匀的体系降温到50℃,然后在不断搅拌条件下依次向反应器中加入5g平均粒径175nm纳米氧化锆和0.1g无机铬(由0.033g重铬酸钠和0.067g亚硫酸钠组成),搅拌均匀后得到封堵油藏大孔道的高强度双网络微纳米颗粒复合凝胶。

[0102]

实施例5、制备高强度双网络微纳米颗粒复合凝胶

[0103]

按照如下步骤制备100g高强度双网络微纳米颗粒复合凝胶:

[0104]

1)按照各组分的质量百分比,将98.05g高矿化度盐水加入反应器中,控制加热温度为47℃;

[0105]

2)在不断搅拌的条件下,加入0.3g的粘均分子量范围为1000万,水解度范围40%超支化聚丙烯酰胺聚合物和0.1g黄原胶,并继续搅拌;

[0106]

3)在不断搅拌的条件下向反应器中加入0.3g酚醛树脂交联剂,并继续搅拌;

[0107]

4)将搅拌均匀的体系加热到64℃,然后在不断搅拌的条件下向反应器中加入0.2gc3超分子聚合物(n=1,r1,r2=h,x为c1烷基),并继续搅拌;

[0108]

5)将搅拌均匀的体系降温到45℃,然后在不断搅拌条件下依次向反应器中加入1.0g平均粒径400nm三氧化二铝和0.05g无机铬(由0.017g重铬酸钠和0.033g亚硫酸钠组成),搅拌均匀后得到封堵油藏大孔道的高强度双网络微纳米颗粒复合凝胶。

[0109]

实施例6、制备高强度双网络微纳米颗粒复合凝胶

[0110]

按照如下步骤制备100g高强度双网络微纳米颗粒复合凝胶:

[0111]

1)按照各组分的质量百分比,将95.72g高矿化度盐水加入反应器中,控制加热温度为48℃;

[0112]

2)在不断搅拌的条件下,加入0.9g的粘均分子量范围为300万,水解度范围20%超支化聚丙烯酰胺聚合物和0.3g黄原胶,并继续搅拌;

[0113]

3)在不断搅拌的条件下向反应器中加入0.5g酚醛树脂交联剂,并继续搅拌;

[0114]

4)将搅拌均匀的体系加热到60℃,然后在不断搅拌的条件下向反应器中加入0.21gc3超分子聚合物(n=6,r1,r2=c3的直链烷基,x为c1的烷基),并继续搅拌;

[0115]

5)将搅拌均匀的体系降温到48℃,然后在不断搅拌条件下依次向反应器中加入2.3g平均粒径600nm纳米二氧化硅和0.07g无机铬(由0.023g重铬酸钠和0.047g亚硫酸钠组成),搅拌均匀后得到封堵油藏大孔道的高强度双网络微纳米颗粒复合凝胶。

[0116]

对比例

[0117]

配制100g传统大孔道封堵剂,制备方法如下:

[0118]

1)按照各组分的质量百分比,将95.98g高矿化度盐水加入反应器中,控制加热温度为45℃,不断搅拌的条件下,加入0.6g部分水解聚丙烯酰胺(粘均分子量为1900000,水解度为25%),并继续搅拌至均匀;

[0119]

2)不断搅拌的条件下向反应器中加入0.5g酚醛树脂交联剂、0.6g无机铬(由0.198g重铬酸钠和0.396g亚硫酸钠组成)、0.02g碳酸氢钠、2.3g平均粒径600nm纳米二氧化硅,搅拌均匀后得到传统大孔道封堵剂。

[0120]

实施例7、性能测试

[0121]

按照如下方法完成实施例与对比例的性能测试:

[0122]

1、悬浮稳定性

[0123]

1)制备高强度双网络微纳米颗粒复合凝胶;

[0124]

2)放置在65℃静置老化。

[0125]

3)0.5d,1d,5d,30d,90d取出观察纳米颗粒复合凝胶的分层情况。

[0126]

2、成胶强度

[0127]

将所配制的封堵剂密封后放置在设定温度为65℃的恒温鼓风干燥箱内加热,每过一段时间,利用振荡流变仪的振幅扫描测试,测量凝胶体系的样品强度,即储能模量g'和损耗模量g"的绝对值,当线性区内,g'>g"时,在振幅扫描的曲线上g'、g"通常会有一个交点,此点即为流动点,在此点以上的应力区域,样品产生流动,通常被用来表征凝胶体系结构的强度。

[0128]

表征结果如下表:

[0129]

表1实施例1-6和对比例不同时间的纳米颗粒复合凝胶体系的分散稳定性

[0130] 0d0.5d1d5d30d90d实施例1稳定稳定稳定稳定稳定稳定实施例2稳定稳定稳定稳定稳定稳定实施例3稳定稳定稳定稳定稳定稳定实施例4稳定稳定稳定稳定稳定稳定实施例5稳定稳定稳定稳定稳定稳定实施例6稳定稳定稳定稳定稳定稳定对比例稳定沉降沉降沉降沉降沉降

[0131]

由表1的实施例1-实施6结果可以看出,超支化聚丙烯酰胺、黄原胶、交联剂后,反应形成大分子聚合结构后,加入凝胶增强剂,经过大分子聚合结构与凝胶增强剂之间非共价健相互作用从而形成双网络结构,可以分别与纳米二氧化硅、纳米碳酸钙、纳米氧化锆、三氧化二铝等无机颗粒形成高强度双网络微纳米颗粒复合凝胶,并且在适当的加入量下可实现高强度双网络微纳米颗粒复合凝胶在配制、运输、注入以及成胶过程中的悬浮稳定性,使得高强度双网络微纳米颗粒复合凝胶体系具备了封堵油藏大孔道的现场应用条件。

[0132]

表2实施例1-6和对比例不同时间的纳米颗粒复合凝胶体系的成胶性能

[0133]

[0134][0135]

由表2的实施例1至实施例6结果可以看出,封堵油藏大孔道的高强度双网络微纳米颗粒复合凝胶在65℃下24h左右开始成胶,在1-5天,凝胶强度迅速升高,成胶时间为24小时到120小时之间,凝胶粘度和强度线性增加。随着时间的延长,双网络微纳米颗粒复合凝胶体系的粘度升高,胶强逐渐保持稳定,具有良好的成胶性能,如图3、图5和图6所示。

[0136]

在没有加入凝胶增强剂的大孔道封堵剂体系中,封堵剂在配制完成后固相快速沉降分层,如图4所示,导致成胶过程中凝胶脱水严重,体系脱水率>70%,不能用于现场大孔道封堵施工。

[0137]

3、注入性和封堵性能测试

[0138]

驱替实验用岩心为填砂管模型,直径25mm,长度1000mm,填充物为河砂,采取三根填砂管并联方式,水测渗透率约为168um2、5.2um2、2.5um2。

[0139]

(1)称量砂管模型原始质量记为m1、m2、m3,将砂管模型饱和水并称重,质量分别为m4、m5、m6;

[0140]

(2)将填砂管模型置于驱替实验流程中,随后以2ml/min速度进行水驱,待压力稳定时记录此时的压力、流量;

[0141]

(3)向并联填砂管模型中注入封堵油藏大孔道的高强度双网络维纳米颗粒复合凝胶,注入速度6ml/min,注入药剂的总量大于2.5pv,记录此时压力并静置72小时侯凝;

[0142]

(4)以2ml/min的速度进行后续水驱,记录各个阶段的压力及高中低渗填砂管的产液量随注入量的变化。

[0143]

从图7曲线中可以看到,双网络微纳米颗粒复合凝胶注入时,注入压力较低,说明该体系具有较好的注入性。

[0144]

为了进一步论证该高强度双网络微纳米颗粒复合凝胶的效果,借助实验数据绘制了注入过程中分流率随体系注入的变化曲线来说明体系的封堵效果。从图8的分流率看,注水时,只有高渗填砂管模型有水产出,其它两填砂管模型无水产出;注入药剂体系时,高渗填砂管模型分流率由100%略有下降(92%),中渗填砂管模型分流率略有上升(8%),这表明注入药剂绝大部分进入高渗填砂管模型,少量进入中渗填砂管模型,无体系进入低渗填砂管模型。后续水驱时,高渗填砂管模型分流率为0,说明该填砂管模型被全部封堵,无液产出;而中渗填砂管模型分流率约为85%,低渗填砂管模型为约15%,这说明中渗填砂管模型被少量封堵,增大了阻力,致使后水进入低渗填砂管模型,扩大了其波及体积,这也说明该体系可以封堵大孔道、适当调整非均质性,且对低渗填砂管模型污染较小。

[0145]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。