1.本发明涉及不锈钢冷轧带领域,具体的是一种用于冷轧不锈钢带的抗弯折强度检测装置。

背景技术:

2.冷轧不锈钢带以热轧不锈带钢为坯料、经进一步冷轧制成。它与热轧带相比,具有较高尺寸精度、低表面粗糙度、表面质量好、光洁、并有较高的强度。所以可以较薄冷轧带代替较厚的热轧带用于同一用途,以节省钢材的用量,经济意义重大。

3.目前在冷轧不锈钢带的生产过程中,需要对不锈钢带进行各种检测,其中一项就是用来对不锈钢带的卷曲弯折度进行检测,但是现有的检测都较为粗糙,都是将不锈钢带进行对折,这种检测只能检测到对折处的弯折强度,并以此估算整个钢带的整体强度,这种检测并不全面。

技术实现要素:

4.为解决上述背景技术中提到的不足,本发明的目的在于提供一种用于冷轧不锈钢带的抗弯折强度检测装置,本发明通过设置有多个压辊,不锈钢冷轧带沿着第一输送台进行输送,然后经过多个压辊进行卷曲弯折,从而可以对整个不锈钢冷轧带进行检测,省时省力,提高了检测时的精确度;

5.本发明通过设置有可变径压辊,可以逐渐减小压辊的内径,从而可以检测出不锈钢冷轧带的卷曲弯折的极限,并且可以在检测的途中进行变径,逐渐提高不锈钢冷轧带的卷曲弯折程度,直至接近极限。

6.本发明的目的可以通过以下技术方案实现:

7.一种用于冷轧不锈钢带的抗弯折强度检测装置,包括第一输送台,所述第一输送台的顶部设置有第二输送台,且第二输送台与第一输送台活动相连,第一输送台的前端设置有可变径压辊,可变径压辊与第一输送台活动相连,可变径压辊的底部设置有呈圆弧状的导向板,导向板固定于第一输送台的前端表面,可变径压辊的前端设置有第一挤压辊,且第一挤压辊与可变径压辊活动相连,第一挤压辊的顶部设置有第二挤压辊,且第二挤压辊与可变径压辊活动相连,可变径压辊的正上方设置有挤压装置,第二输送台的入口顶部设置有压平辊,压平辊的前端设置有导向通道,第二输送台的顶部阵列分布有输送装置,输送装置的两端均设置有立板,且输送装置与立板活动相连,输送装置的一侧设置有固定横梁,固定横梁的底部阵列分布有敲击装置,第二输送台的后端固定安装有扫描仪。

8.进一步地,所述第一输送台包括两个侧板,两个侧板之间的底部设置有第一工作台,第一工作台的两侧顶部均固定连接有第一挡板,第一工作台的入口处设置有输送辊。

9.进一步地,所述第二输送台包括第二工作台,第二工作台位于两个侧板之间的顶部,第二工作台的两侧壁固定连接有靠板,靠板的表面设置有第二挡板,靠板的外侧壁固定连接有限位滑块,侧板的内侧壁开设有与限位滑块相配合的滑槽,且靠板通过限位滑块与

侧板滑动相连。

10.进一步地,所述可变径压辊包括两个转动圆盘,两个转动圆盘之间固定连接有固定转轴,固定转轴的表面阵列分布有活动套筒,固定转轴的表面开设有与活动套筒相配合的收纳槽,且活动套筒在收纳槽内做升降运动,活动套筒远离收纳槽的一端设置有升降杆,升降杆在活动套筒内做升降运动,升降杆远离活动套筒的一端固定连接有圆弧板。

11.进一步地,所述转动圆盘的外侧设置有升降板,侧板的外侧壁开设有凹槽,在凹槽内转动连接有丝杠,升降板套于丝杠的表面,且升降板通过丝杠与侧板活动相连。

12.进一步地,所述第一挤压辊的两端均设置有第一支撑板,第一支撑板固定于升降板的表面,第一支撑板的表面开设有活动通孔,第一挤压辊的两端均设置有移动滑块,且第一挤压辊与移动滑块转动相连,移动滑块位于活动通孔内,且第一挤压辊通过移动滑块在活动通孔内滑动。

13.进一步地,所述第二挤压辊的中心处设置有驱动轴,驱动轴的两端均转动连接有驱动块,第一支撑板的顶部焊接有固定块,且驱动块与固定块铰接。

14.进一步地,所述挤压装置包括两个第二支撑板,第二支撑板固定于侧板的外侧壁,第二支撑板的顶端固定连接有固定台,固定台的底部设置有电动伸缩杆,电动伸缩杆的活动端连接有压板,压板位于可变径压辊的正上方,压平辊位于两个第二支撑板之间,压平辊位于第二工作台的入口上端。

15.进一步地,所述输送装置包括横板,横板的表面阵列分布有可伸缩结构,可伸缩结构的底端转动连接有导向轮,导向轮贴于第二工作台的表面,横板的两端均固定连接有升降滑块,立板的内侧壁开设有与升降滑块相配合的活动槽,且横板通过升降滑块与立板滑动相连。

16.进一步地,所述敲击装置包括固定架,固定架的内腔顶部设置有凸轮,且凸轮与固定架转动相连,凸轮的底部设置有推板,推板的底部中心处固定连接有敲击锤,固定架的内侧壁开设有竖槽,推板的两端位于两侧的竖槽内,竖槽的内腔底部设置有复位弹簧,且推板通过复位弹簧与竖槽的内腔底面相连接。

17.本发明的有益效果:

18.1、本发明通过设置有多个压辊,不锈钢冷轧带沿着第一输送台进行输送,然后经过多个压辊进行卷曲弯折,从而可以对整个不锈钢冷轧带进行检测,省时省力,提高了检测时的精确度;

19.2、本发明通过设置有可变径压辊,可以逐渐减小压辊的内径,从而可以检测出不锈钢冷轧带的卷曲弯折的极限,并且可以在检测的途中进行变径,逐渐提高不锈钢冷轧带的卷曲弯折程度,直至接近极限;

20.3、本发明通过设置有压平辊与敲击装置,压平辊可以将弯折的不锈钢冷轧带再次压平,然后通过敲击装置敲击不锈钢冷轧带,可以减小其内应力。

附图说明

21.下面结合附图对本发明作进一步的说明。

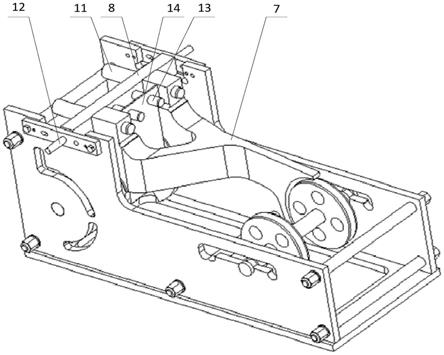

22.图1是本发明整体结构示意图;

23.图2是本发明可变径压辊与第一输送台连接示意图;

24.图3是本发明可变径压辊结构示意图;

25.图4是本发明第二挤压辊与第一挤压辊连接示意图;

26.图5是本发明第二挤压辊结构示意图;

27.图6是本发明后视图;

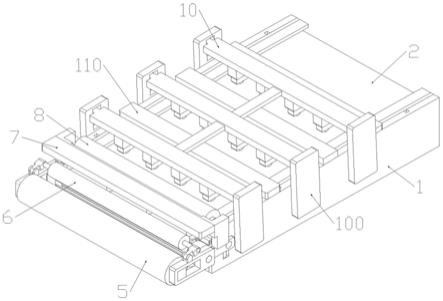

28.图7是本发明第二输送台结构示意图;

29.图8是本发明输送装置结构示意图;

30.图9是本发明敲击装置与固定横梁连接示意图;

31.图10是本发明敲击装置结构示意图。

32.图中:1、第一输送台;011、第一工作台;012、第一挡板;013、输送辊;014、侧板;2、第二输送台;21、第二工作台;22、靠板;23、第二挡板;24、限位滑块;3、可变径压辊;30、升降板;301、丝杠;31、转动圆盘;32、固定转轴;33、活动套筒;34、升降杆;35、圆弧板;4、导向板;5、第一挤压辊;51、第一支撑板;52、移动滑块;6、第二挤压辊;61、驱动轴;62、固定块;63、驱动块;7、挤压装置;71、固定台;72、电动伸缩杆;73、压板;74、第二支撑板;8、压平辊;9、导向通道;10、输送装置;100、立板;101、横板;102、可伸缩结构;103、导向轮;104、升降滑块;11、敲击装置;110、固定横梁;111、固定架;112、凸轮;113、推板;114、敲击锤;115、复位弹簧;12、扫描仪。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.在本发明的描述中,需要理解的是,术语“开孔”、“上”、“下”、“厚度”、“顶”、“中”、“长度”、“内”、“四周”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.一种用于冷轧不锈钢带的抗弯折强度检测装置,如图1、图2和图9所示,包括第一输送台1,第一输送台1的顶部设置有第二输送台2,且第二输送台2与第一输送台1活动相连,两个输送台构成一个整体,第一输送台1的前端设置有可变径压辊3,可变径压辊3的内径可以进行变化,从而可以检测不锈钢带不同程度的卷曲弯折度,可以先定一个内径大小,对该内径进行检测完后,在通过变径进行检测,也可以在检测的途中,进行变径,这种适用于在对一个弯折度检测后,发现钢带没有太大问题后,就可以直接减小内径进行检测,可以节省时间,可变径压辊3可在第一输送台1的前端进行上下滑动,可变径压辊3的底部设置有呈圆弧状的导向板4,让不锈钢带可沿着导向板4进行圆弧状的移动,导向板4固定于第一输送台1的前端表面,可变径压辊3的前端设置有第一挤压辊5,且第一挤压辊5与可变径压辊3活动相连,在钢带沿着导向板4进行滑动时,通过第一挤压辊5,可以使得钢带紧贴于可变径压辊3的表面并向上翘起,第一挤压辊5的顶部设置有第二挤压辊6,且第二挤压辊6与可变径压辊3活动相连,在钢带经过第一挤压辊5后,又会在第二挤压辊6的挤压下,让钢带始终沿着可变径压辊3的表面进行弯折移动,可变径压辊3的正上方设置有挤压装置7,然后在通

过挤压装置7,让钢带紧紧贴于可变径压辊3的表面,从而对钢带进行检测,第二输送台2的入口顶部设置有压平辊8,压平辊8的前端设置有导向通道9,在对钢带弯折检测完后,通过压平辊8将弯曲的钢带再次压平,第二输送台2的顶部阵列分布有输送装置10,输送装置10的两端均设置有立板100,且输送装置10与立板100活动相连,输送装置10的一侧设置有固定横梁110,固定横梁110的底部阵列分布有敲击装置11,这些敲击装置11不是同步进行工作的,而是相互错落对钢带进行敲击,用于消除钢带内部的内应力,第二输送台2的后端固定安装有扫描仪12,用于扫描钢带,检查钢带在弯折后,是否存在损伤。

36.如图6所示,第一输送台1包括两个侧板014,两个侧板014之间的底部设置有第一工作台011,同时,可变径压辊3的底部与第一工作台011的表面存在一定的间隙,该间隙刚好可以容纳钢带通过,使得钢带紧贴于可变径压辊3的底部,在钢带刚出第一工作台011后,就可以沿着可变径压辊3进行移动,第一工作台011的两侧顶部均固定连接有第一挡板012,第一工作台011的入口处设置有输送辊013。

37.如图7所示,第二输送台2包括第二工作台21,第二工作台21位于两个侧板014之间的顶部,第二工作台21的两侧壁固定连接有靠板22,靠板22的表面设置有第二挡板23,靠板22的外侧壁固定连接有限位滑块24,侧板014的内侧壁开设有与限位滑块24相配合的滑槽,且靠板22通过限位滑块24与侧板014滑动相连。

38.如图3所示,可变径压辊3包括两个转动圆盘31,两个转动圆盘31之间固定连接有固定转轴32,固定转轴32的表面阵列分布有活动套筒33,固定转轴32的表面开设有与活动套筒33相配合的收纳槽,且活动套筒33在收纳槽内做升降运动,活动套筒33远离收纳槽的一端设置有升降杆34,升降杆34在活动套筒33内做升降运动,升降杆34远离活动套筒33的一端固定连接有圆弧板35,在活动套筒33与升降杆34的调节带动下,主要可以调节整个可变径压辊3的内径。

39.如图4所示,转动圆盘31的外侧设置有升降板30,侧板014的外侧壁开设有凹槽,在凹槽内转动连接有丝杠301,升降板30套于丝杠301的表面,且升降板30通过丝杠301与侧板014活动相连,在可变径压辊3的内径变小后,其与第一工作台011之间的间隙就会变大,然后便可以向下移动可变径压辊3,使得其与第一工作台011之间的间隙大小与之前相同。

40.如图5所示,第一挤压辊5的两端均设置有第一支撑板51,第一支撑板51固定于升降板30的表面,第一支撑板51的表面开设有活动通孔,第一挤压辊5的两端均设置有移动滑块52,且第一挤压辊5与移动滑块52转动相连,移动滑块52位于活动通孔内,且第一挤压辊5通过移动滑块52在活动通孔内滑动,在可变径压辊3的内径逐渐变小后,其与第一挤压辊5的间距也会变大,这时,就需要逐渐向内靠拢第一挤压辊5,从而使得第一挤压辊5始终可以对钢带进行挤压,让钢带紧贴于可变径压辊3的表面。

41.如图5所示,第二挤压辊6的中心处设置有驱动轴61,驱动轴61的两端均转动连接有驱动块63,第一支撑板51的顶部焊接有固定块62,且驱动块63与固定块62铰接,与第一挤压辊5相类似,通过逐渐向下转动驱动块63,可以带动第二挤压辊6下压,使得第二挤压辊6也可以保持对钢带的挤压。

42.如图2所示,挤压装置7包括两个第二支撑板74,第二支撑板74固定于侧板014的外侧壁,第二支撑板74的顶端固定连接有固定台71,固定台71的底部设置有电动伸缩杆72,电动伸缩杆72的活动端连接有压板73,压板73位于可变径压辊3的正上方,与前面两个挤压辊

一样,都是为了对钢带进行挤压,在与可变径压辊3的配合下,可以对钢带进行内径逐渐变小,弯折逐渐变大的检测,压平辊8位于两个第二支撑板74之间,压平辊8位于第二工作台21的入口上端。

43.如图8所示,输送装置10包括横板101,横板101的表面阵列分布有可伸缩结构102,可伸缩结构102的底端转动连接有导向轮103,导向轮103贴于第二工作台21的表面,横板101的两端均固定连接有升降滑块104,立板100的内侧壁开设有与升降滑块104相配合的活动槽,且横板101通过升降滑块104与立板100滑动相连。

44.如图9和图10所示,敲击装置11包括固定架111,固定架111的内腔顶部设置有凸轮112,且凸轮112与固定架111转动相连,凸轮112的底部设置有推板113,推板113的底部中心处固定连接有敲击锤114,固定架111的内侧壁开设有竖槽,推板113的两端位于两侧的竖槽内,竖槽的内腔底部设置有复位弹簧115,且推板113通过复位弹簧115与竖槽的内腔底面相连接,通过凸轮112的转动,可以通过推动推板113带动敲击锤114对钢带进行敲击,用于消除钢带的内应力,然后在凸轮112的突出端远离压推板113后,敲击锤114又会在复位弹簧115的弹力作用下,向上弹起,从而形成错落有致的敲击。

45.在使用时,不锈钢带沿着第一工作台011向内移动,当移动到可变径压辊3时,通过第一挤压辊5、第二挤压辊6与挤压装置7的配合,使得不锈钢带一直沿着可变径压辊3的表面进行移动,从而对钢带进行卷曲弯折度进行检测,然后通过压平辊8再次将钢带压平,让钢带沿着第二工作台21进行滑动,并通过敲击装置11可以对钢带的内应力进行消除;而在需要变径时,通过活动套筒33与升降杆34的活动,带动圆弧板35向内移动,从而减小可变径压辊3的内径大小,对钢带进行检测,并且在可变径压辊3的内径产生变化后,第一挤压辊5、第二挤压辊6、挤压装置7与第二工作台21都会做相应的调整,使得整个设备都能正常运作,最后在通过扫描仪12对钢带进行扫描,观察钢带在卷曲弯折后,是否有损伤。

46.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

47.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。