一种mc型碳化物增强镍基高温合金复合材料、制备方法及其应用

技术领域

1.本发明属于高温合金材料领域,涉及一种mc型碳化物增强镍基高温合金复合材料、制备方法及其应用。

背景技术:

2.航天用镍基铸造高温合金的服役温度范围宽泛,可在-196℃~850℃长期稳定使用,并具有优异的低/高温强度、耐蚀性、冷热加工性、可焊性、高温抗蠕变以及高温抗氧化等优异性能,是航天制造业中用量最多的构件材料之一。随着液体动力系统需求的不断提高,液氧煤油火箭发动机需要短时间内燃烧大量推进剂,其推力、比冲、燃烧室压力不断增加。为克服严酷服役环境,发动机核心部件结构越来越复杂,制造难度系数不断增大。在宇航产品高温合金零部件的“尺寸大型化、整体化、精密化、结构复杂化”的发展趋势下,熔模精密铸造需要采用高浇注温度和高型壳保温温度,以便于充型。缓慢的冷速使晶粒和大尺寸骨架状碳化物有充分的时间生长。大尺寸骨架状的碳化物尖端成为局部应力集中点,易于裂纹形核和扩展,综合表现为中低温力学性能低。

3.近几十年内,研制出高强韧的镍基铸造高温合金一直以来都是科研工作者的关注重点,也有了诸多成果。高温合金熔模精密铸造用细化剂多为外加微米级颗粒,而外加纳米颗粒作为细化剂用于镍基高温合金熔模精密铸造的报道较少。具有代表性的有:杨金侠等人通过向高温合金中引入w-co-cr-c的预制中间合金得到了细晶组织的铸锭(专利申请号cn110872652.a)。该方法需要电磁搅拌,并快速浇注,由于宇航产品多为复杂结构件,浇注通常在高浇注温度和适当时间保温的工艺下进行,细化剂会发生熔化,细化效果有限。对于复杂结构件,电磁搅拌甚至无法使熔体充分对流。黄政仁等人通过引入微米级tic-ti-c预制体,并通过原位反应制备tic增强的镍基复合材料(专利申请号cn106319288.b),然而原位生成的镍基复合材料其增强相尺寸与体积分数高度不可控,未反应完全的原料会作为杂质,严重影响镍基高温合金的性能。王瑞等人通过向k4169镍基铸造高温合金中引入微米级tin成功制备了tin增强的镍基复合材料[王瑞.journal of alloys and compounds,762(2018)237-245],但其并未就微米级tin对材料塑形的影响做过探讨,而已有研究表明微米级增强颗粒与基体结合力差会导致复合材料的塑性降低。

技术实现要素:

[0004]

针对现有技术存在的上述问题,本发明提供一种mc型碳化物增强镍基高温合金复合材料及其制备方法与应用。采用本发明制备的mc型碳化物增强镍基高温合金复合材料在强度和韧性两个方面都有较大的提升,采用熔模精密铸造技术,成本低,无需改变原有宇航产品生产工艺,完美适应企业产业化需求。且高熔点纳米碳化物陶瓷颗粒成为mc型碳化物的析出衬底,使其体积分数增加,并在晶界和晶内弥散析出,形貌由粗大长链状转变为细小颗粒状。另外,高熔点纳米陶瓷颗粒和诱导析出的颗粒状mc型碳化物还充当形核剂细化晶

粒,提高塑性;晶界和晶内大量弥散分布的颗粒状碳化物可以有效地阻止裂纹的形核与进一步扩展,帮助基体转移载荷,产生orowan效应和载荷转移效应,增加强度。

[0005]

为了达到上述目的,本发明采用的技术方案为:

[0006]

一种mc型碳化物增强镍基高温合金复合材料,所述的mc型碳化物增强镍基高温合金复合材料由奥氏体基体相和大量弥散分布的mc型碳化物增强相组成。其中,mc型碳化物增强相由外加高熔点纳米碳化物陶瓷颗粒诱导析出。

[0007]

一种mc型碳化物增强镍基高温合金复合材料的制备方法,包括以下步骤:

[0008]

(1)将适量高熔点碳化物纳米粉和ni微米粉按照质量比1:1.5~2置于不锈钢球磨罐中,抽真空后通入氩气,防止ni粉在球磨过程中氧化。将不锈钢球磨罐置于行星式球磨机中进行机械球磨混合,设置球磨转速为300~500rpm/min,球磨时间为30~60min,将球磨完毕的混合粉末用镍箔包裹得到混合粉包a。该步骤中,以ni微米粉作为外加碳化物纳米粉进入熔体的载体,减少纳米粉的团聚。

[0009]

(2)将镍基高温合金块料,吹砂去除氧化层,与浇铸模具一起置于烘干炉中,对镍基高温合金块料和浇铸模具进行烘干处理,以去除合金块料和浇铸模具表面的油污,其中浇铸模具烘干后进行保温处理。所述的烘干温度为200℃,烘干时间为4h。所述的将镍基高温合金块的质量与混合粉包a的质量比为100:0.5~3。

[0010]

(3)将步骤(1)得到的混合粉包a置于真空感应熔炼炉熔炼坩埚底部,将步骤(2)去除氧化层和表面油污后的镍基高温合金块料放在熔炼坩埚中混合粉包a的上部,在1400~1500℃下熔炼30~60min,然后在1500~1550℃高过热度条件下精炼2~8min,精炼目的在于使得熔体在感应电流作用下充分对流,促使外加的固态纳米碳化物颗粒均匀分布。再降温至1400~1470℃后迅速将其浇注到步骤(2)中经烘干保温的浇铸模具内,在凝固过程中熔体内均匀分布的固态纳米碳化物颗粒诱导mc型碳化物大量弥散析出,得到mc型碳化物增强镍基高温合金复合材料铸锭。

[0011]

进一步的,步骤(1)所述的高熔点碳化物纳米粉的粒径为40~500nm,碳化物种类为镍基高温合金中自身含有的碳化物类型,如tic、moc、nbc等中的一种或多种,纯度≥99.99%。

[0012]

进一步的,步骤(1)所述的ni微米粉粒径分布范围为40~70μm,纯度≥99.99%。

[0013]

进一步的,步骤(2)所述的镍基高温合金为镍基高温合金中的任意一种牌号,如k35,k4169,k4202等。

[0014]

进一步的,步骤(3)所述的mc型碳化物成分为(ti、w、mo、nb等)c,实际具体成分由所选的镍基高温合金中自身所含的强碳化物形成元素种类决定。

[0015]

进一步的,所述的气雾化法可根据具体金属合金灵活选择,比如钛合金可选用eiga法,高温合金、不锈钢、铝合金可选择viga法。

[0016]

一种mc型碳化物增强镍基高温合金复合材料的应用,所述的复合材料应用于增材制造领域,首先通过气雾化法将复合材料铸锭转变为纳米陶瓷颗粒增强的金属合金复合粉末,并通过筛分得到增材制造过程中所需粒径的金属合金复合粉末。其中,含有纳米陶瓷颗粒的预制锭在粉末化过程中,纳米陶瓷颗粒可调控金属液滴凝固过程,形成的微米球晶粒更小,成分更均匀。

[0017]

本发明的有益效果如下:

[0018]

(1)本发明不改变原有宇航产品生产工艺,只需在熔炼加料时,将纳米陶瓷碳化物颗粒和镍基高温合金一同放入坩埚中熔炼,便可得到晶粒细小,中低温力学性能优异的镍基铸造高温合金。

[0019]

(2)镍基铸造高温合金本身就含有成分为(ti、w、mo、nb...)c等的mc型碳化物。因此,选用tic、moc、nbc等高熔点纳米碳化物颗粒引入并不会作为杂质。

[0020]

(3)高熔点纳米碳化物颗粒可作为镍基高温合金中mc型碳化物的析出衬底,促进其析出,并使其弥散分布于晶界和晶内,形貌由粗大长链状变为细小颗粒状。大量弥散分布的mc型碳化物可产生orowan效应和载荷转移效应,提高强度。

[0021]

(4)高熔点纳米碳化物陶瓷颗粒和诱导析出的mc型碳化物作为凝固形核剂,抑制铸造凝固时柱状晶的生长和固溶时效处理时,晶粒的异常长大,增加了塑性。

[0022]

(5)应用于增材制造领域中,打印过程中纳米陶瓷颗粒可以改善打印件晶粒尺寸、形态、取向和力学性能。

附图说明

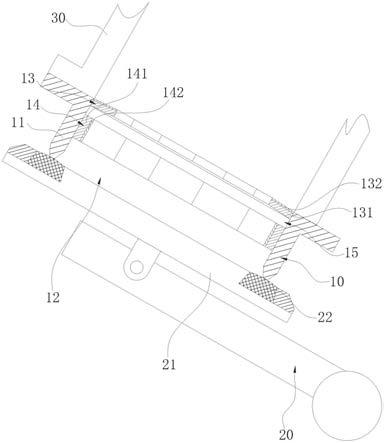

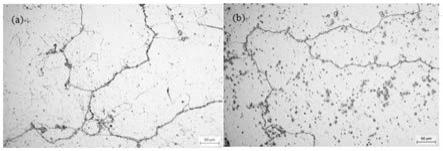

[0023]

图1(a)为对比例条件下样品内部的mc型碳化物金相图;图1(b)为实施例1条件下样品内部的mc型碳化物金相图;

[0024]

图2(a)为对比例条件下样品内部的mc型碳化物sem图;图2(b)实施例1条件下样品内部的mc型碳化物sem图,图2(c)和图2(d)分别为图2(a)和图2(d)的指示位置的eds能谱图;

[0025]

图3为对比例与实施例1条件下制备的熔模精密铸造件室温性能对比图;

[0026]

图4为在实施例1条件下制备的mc/k4202镍基高温合金复合材料通过气雾化法制备的增材制造用球形粉末sem图;

[0027]

图5为对比例与图3中的mc/k4202镍基高温合金复合材料球形粉末打印的增材制造件的室温性能对比图。

具体实施方式

[0028]

下面结合具体实例对本发明进行详细说明。以帮助技术人员能够进一步理解本发明。本发明所涉及的各项工艺参数只是一个最优值,并非仅局限于实施例中具体数值,技术人员可在未脱离本发明核心的前提下,做出的若干改进,但这均属于本发明保护范围内。

[0029]

对比例:

[0030]

一种mc型碳化物增强镍基高温合金复合材料及其制备方法,不添加高熔点纳米碳化物陶瓷粉末,镍基高温合金以k4202镍基高温合金为例,其步骤如下:

[0031]

(1)将400g ni微米粉置于不锈钢球磨罐中,抽真空后通入氩气,防止ni微米粉在球磨过程中氧化。将不锈钢球磨罐置于行星式球磨机中进行机械球磨混合,设置球磨转速为450rpm/min,球磨时间为50min,将球磨完毕的混合粉末用镍箔包裹得到ni粉包。

[0032]

(2)称取质量为20kg的k4202镍基高温合金块料,吹砂去除氧化层,与浇铸模具一起置于烘干炉中以去除块料和浇铸模具表面油污,烘干温度为200℃,烘干时间为4h。

[0033]

(3)将步骤(1)称取的ni粉包置于真空感应熔炼炉熔炼坩埚底部,将步骤(2)去除氧化层和表面油污后的镍基高温合金块料放在熔炼坩埚中ni粉包的上部,在1500℃下熔炼

60min,然后在1520℃高过热度条件下精炼5min,使得熔体在感应电流作用下充分对流,促使外加的固态纳米碳化物颗粒均匀分布。降温至1450℃迅速将其浇注到步骤(2)中经烘干保温的浇铸模具内,得到k4202镍基高温合金铸锭。

[0034]

(4)通过气雾化法将k4202镍基高温合金铸锭转变为增材制造用高温合金球形粉末。具体的采用eiga电极感应熔化气雾化法制备金属基复合粉末,将雾化室与熔炼室真空抽至10-3

pa,通入氩气达到微正压且熔炼室压力稍高于雾化室,工艺参数雾化压力3.8mpa,熔炼功率18kw,气体雾化温度40℃,过热度230℃,制备得到高温合金球形粉末。

[0035]

实施例1:

[0036]

一种mc型碳化物增强镍基高温合金复合材料及其制备方法,以粒径为40nm的tic,镍基高温合金以k4202镍基高温合金为例,其步骤如下:

[0037]

(1)将200g的40nm的tic粉和400g ni微米粉置于不锈钢球磨罐中,抽真空后通入氩气,防止ni微米粉在球磨过程中氧化。将不锈钢球磨罐置于行星式球磨机中进行机械球磨混合,设置球磨转速为450rpm/min,球磨时间为50min,将球磨完毕的混合粉末用镍箔包裹得到tic-ni混合粉包。

[0038]

(2)称取质量为20kg的k4202镍基高温合金块料,吹砂去除氧化层,与浇铸模具一起置于烘干炉中以去除块料和浇铸模具表面油污,烘干温度为200℃,烘干时间为4h。

[0039]

(3)将步骤(1)称取的tic-ni混合粉包置于真空感应熔炼炉熔炼坩埚底部,将步骤(2)去除氧化层和表面油污后的镍基高温合金块料放在熔炼坩埚中tic-ni混合粉包的上部,在1500℃下熔炼60min,然后在1520℃高过热度条件下精炼5min,使得熔体在感应电流作用下充分对流,促使外加的固态纳米碳化物颗粒均匀分布。降温至1450℃迅速将其浇注到步骤(2)中经烘干保温的浇铸模具内,得到复合材料铸锭。

[0040]

(4)通过气雾化法将复合材料铸锭转变为纳米陶瓷颗粒增强的金属合金复合粉末。具体的采用eiga电极感应熔化气雾化法制备金属基复合粉末,将雾化室与熔炼室真空抽至10-3

pa,通入氩气达到微正压且熔炼室压力稍高于雾化室,工艺参数雾化压力3.8mpa,熔炼功率18kw,气体雾化温度40℃,过热度230℃,制备得到金属基复合粉末。

[0041]

实施例2:

[0042]

一种mc型碳化物增强镍基高温合金复合材料及其制备方法,以粒径为500nm的moc,镍基高温合金以k35镍基高温合金为例,其步骤如下:

[0043]

(1)将40g的500nm的moc粉和60gni微米粉置于不锈钢球磨罐中,抽真空后通入氩气,防止ni微米粉在球磨过程中氧化。将不锈钢球磨罐置于行星式球磨机中进行机械球磨混合,设置球磨转速为300rpm/min,球磨时间为60min,将球磨完毕的混合粉末用镍箔包裹得到moc-ni混合粉包。

[0044]

(2)称取质量为20kg的k35镍基高温合金块料,吹砂去除氧化层,与浇铸模具一起置于烘干炉中以去除块料和浇铸模具表面油污,烘干温度为200℃,烘干时间为4h。

[0045]

(3)将步骤(1)称取的moc-ni混合粉包置于真空感应熔炼炉熔炼坩埚底部,将步骤(2)去除氧化层和表面油污后的镍基高温合金块料放在熔炼坩埚中moc-ni混合粉包的上部,在1530℃下熔炼45min,然后在1500℃高过热度条件下精炼8min,使得熔体在感应电流作用下充分对流,促使外加的固态纳米碳化物颗粒均匀分布。降温至1400℃迅速将其浇注到步骤(2)中经烘干保温的浇铸模具内。

[0046]

实施例3:

[0047]

一种mc型碳化物增强镍基高温合金复合材料及其制备方法与应用,以粒径为500nm的nbc,镍基高温合金以k4169镍基高温合金为例,其步骤如下:

[0048]

(1)将100g的500nm的nbc粉和180gni微米粉置于不锈钢球磨罐中,抽真空后通入氩气,防止ni微米粉在球磨过程中氧化。将不锈钢球磨罐置于行星式球磨机中进行机械球磨混合,设置球磨转速为500rpm/min,球磨时间为30min,将球磨完毕的混合粉末用镍箔包裹得到nbc-ni混合粉包。

[0049]

(2)称取质量为20kg的k4169镍基高温合金块料,吹砂去除氧化层,与浇铸模具一起置于烘干炉中以去除块料和浇铸模具表面油污,烘干温度为200℃,烘干时间为4h。

[0050]

(3)将步骤(1)称取的nbc-ni混合粉包置于真空感应熔炼炉熔炼坩埚底部,将步骤(2)去除氧化层和表面油污后的镍基高温合金块料放在熔炼坩埚中nbc-ni混合粉包的上部,在1550℃下熔炼30min,然后在1550℃高过热度条件下精炼2min,使得熔体在感应电流作用下充分对流,促使外加的固态纳米碳化物颗粒均匀分布。降温至1470℃迅速将其浇注到步骤(2)中经烘干保温的浇铸模具内。

[0051]

对比例与实施例结果表明:图1(a)和图1(b)表明镍基高温合金在引入高熔点纳米碳化物陶瓷颗粒后,析出的碳化物由原来的长条骨架状变为细小颗粒状,体积分数提高。图2(a)和图2(b)表明对比例与实施例1析出的碳化物均为k4202镍基高温合金中的mc型碳化物;图3结果表明,实施例1比于对比例,室温强度、屈服强度和延伸率均得到提升。该方法制备的mc型碳化物增强镍基高温合金复合材料还可用于气雾化法,制备成含有mc型碳化物的镍基高温合金复合材料球形粉末,粉末形貌如图4所示。图5表明用该粉末打印得到的部件室温强度、屈服强度和延伸率同样均得到提升。实施例1已在宇航产品某热端熔模精密铸造部件及该热端部件增材制造上得到了应用。

[0052]

以上所述实施例仅表达本发明的实施方式,但并不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。