1.本发明涉及花生红衣有效活性成分提取技术领域,尤其涉及一种花生红衣原花青素的提取纯化方法。

背景技术:

2.花生红衣(peanut skin,ps),为豆科植物花生种皮,颜色通常为粉红或红色,味道苦涩。花生红衣作为花生深加工副产物,全球产量约93万吨/年,大多作为废弃物,也有作为畜牧业的动物饲料,利用度和产品附加值低,造成资源的极大浪费和污染。花生红衣中含有丰富的活性成分,如单宁酸、白藜芦醇,原花青素(procyanidins,pspc)等,特别是pspc含量高达128g/kg,是一种普遍存在于植物中的一种多酚类物质。研究表明,pspc具有抗氧化、抑菌、抗癌、降血脂、改善血糖水平、抗过敏以及抑制丙烯酰胺产生的生物学功效,而且与葡萄籽原花青素相比,具有更高的生物利用度。众多研究显示,pspc可能成为未来膳食补充剂和功能成分的可持续来源。

3.目前,花生红衣中pspc的提取方法主要包括:溶剂提取法、微波辅助提取法、超声辅助提取法、超临界提取法。溶剂提取法提取时间长,且提取率普遍不高;超临界提取法相比于传统辅助有机溶剂提取法得率更高、选择性好,但成本高;微波辅助提取法和超声辅助提取法具有缩短提取时间、降低提取剂用量、提高得率、绿色环保等优点。

4.为此,本发明提供一种花生红衣原花青素的提取纯化方法。

技术实现要素:

5.为了解决上述现有技术中的不足,本发明提供一种花生红衣原花青素的提取纯化方法,将超声波提取法和微波提取法结合,具有提高效率,大大缩短提取时间、降低能耗等优点,对从花生红衣中提取原花青素的研究具有非常重要的意义,对充分利用花生资源、提高花生产品附加值具有良好的经济和社会效益。

6.本发明的一种花生红衣原花青素的提取纯化方法是通过以下技术方案实现的:

7.一种花生红衣原花青素的提取纯化方法,包括以下步骤:

8.步骤1,利用石油醚对花生红衣粉末进行脱脂,获得脱脂后的花生红衣粉末;

9.步骤2,将所述脱脂后的花生红衣粉末均匀分散于醇溶液中,经超声微波协同处理后获得混合物;将所述混合物于40~60℃的温度下浸提10~40min,固液分离,获得第一提取液;

10.步骤3,将所述第一提取液稀释3~5倍后,经色谱柱进行柱层析纯化处理,获得第二提取液;将所述第二提取液真空浓缩至醇溶液挥发完全后,冷冻干燥,获得纯化后的花生红衣原花青素粉末。

11.进一步地,冷冻干燥的温度为于-90~-70℃,冷冻干燥的时间为12~60h。

12.进一步地,所述超声微波协同处理是在微波光波超声波萃取仪中进行的;且所述超声微波协同处理的条件为:

13.超声功率为140~180w,超声时间为2~20min;

14.微波功率为200~280w,微波时间为60~120s。

15.进一步地,步骤3中,所述色谱柱为ab-8大孔树脂柱。

16.进一步地,所述ab-8大孔树脂柱是通过将ab-8大孔树脂活化后,与水混匀后填充于色谱柱得到的;

17.其中,活化后的ab-8大孔树脂与水的用量比为1:8~12。

18.进一步地,步骤3中,柱层析纯化时,先用第一洗脱液洗至无色后再用第二洗脱液以0.5~1.5ml/min的洗脱速率进行洗脱,同时采用紫外分光光度计测洗脱液吸光度,从280nm处开始收集洗脱液至洗脱液无色停止收集,收集的洗脱液即为所述第二提取液。

19.进一步地,所述第一洗脱液为水;

20.所述第二洗脱液为质量浓度为30%~50%的乙醇。

21.进一步地,所述第一提取液稀释后的上样量与所述色谱柱中ab-8树脂的填充量之比为8~12ml:1g。

22.进一步地,步骤2中,所述脱脂后的花生红衣粉末与醇溶液的用量比为1g:30~50ml。

23.进一步地,步骤2中,所述醇溶液为质量浓度为60%~80%的乙醇溶液。

24.进一步地,步骤2中,所述固液分离包括以下步骤:

25.将混合物于40~60℃的温度下浸提10~40min后的产物冷却至室温,随后进行减压抽滤,并利用无菌膜对减压抽滤后的滤液进行膜过滤处理,过滤后的滤液即为所述第一提取液。

26.进一步地,柱层析纯化时,所述活化是通过以下步骤实现的:

27.将ab-8大孔树脂先用乙醇浸泡20~30h,随后使用蒸馏水洗至无醇味后,再用质量浓度为3%~8%的hcl浸泡2~6h,随后使用蒸馏水洗至中性,再用质量浓度为3%~8%的naoh浸泡2~6h,然后用蒸馏水水洗至中性,获得活化后的ab-8大孔树脂。

28.本发明与现有技术相比,具有以下有益效果:

29.本发明先通过石油醚对花生红衣粉末进行脱脂处理,除去脂肪成分,有利于提高后期原花青素的浸出。

30.本发明采用超声和微波协同辅助技术,从花生红衣中提取原花青素,具有较高的创新性,解决了传统生产工艺原花青素提取率低、耗时长等问题,确定了超声-微波协同辅助提取的最佳工艺条件,有效提升了花生红衣中原花青素的提取效率。

31.本发明中提取液进行超声微波协同萃取后,又进行了水浴后浸提工艺处理,进一步提高了红衣原花青素提取率。

32.本发明将经过减压抽滤的提取液再进行膜过滤处理,进一步净化提取液中的杂质成分,从而有效提高原花青素的纯化效率。

33.本发明中浸提液为水,层析柱的洗脱液为乙醇,其中经真空浓缩可回收利用,明显降低生产成本,与传统溶剂法提取相比,更加绿色环保。

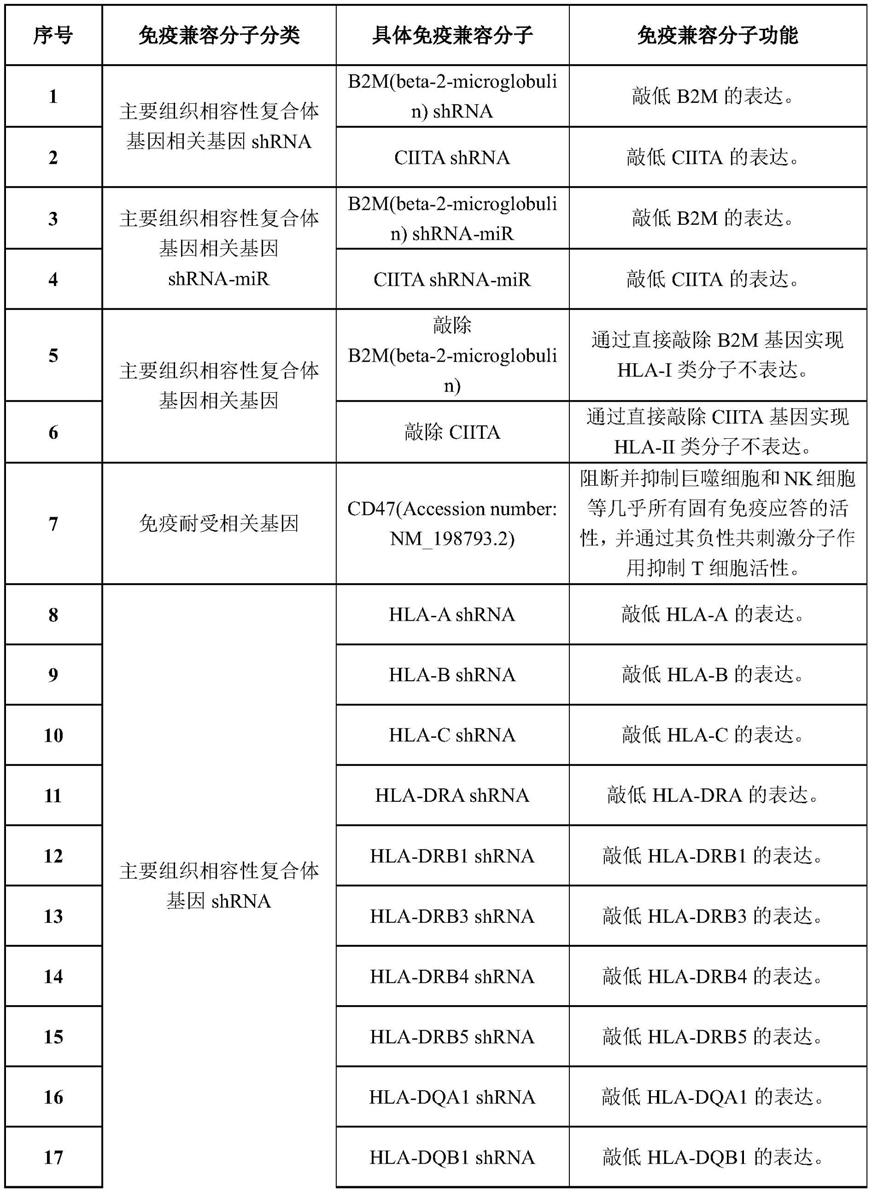

34.本发明以花生红衣为原料,利用超声-微波协同仪辅助乙醇提取获得pspc粗提液,采用ab-8大孔树脂纯化后经真空浓缩和冷冻干燥得到高纯度的pspc粉末,通过高压液相色谱及傅里叶红外光谱测定分析可知采用本发明技术提取纯化获得的样品为原花青素,且测

定其纯度为98%。本发明提供的技术可为推动花生红衣的深加工利用,提升花生产品的附加值,促进该行业的健康可持续发展具有重要的意义。

附图说明

35.图1为本发明的高压液相色谱图;其中,上侧图为标准品的高压液相色谱图,下侧图为实施例1纯化后样品高压液相色谱图

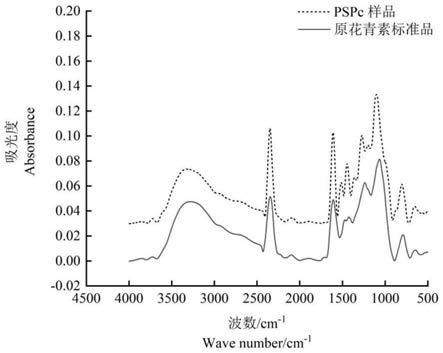

36.图2为实施例1纯化后样品的傅里叶红外(ft-ir)光谱图。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

38.实施例1

39.本实施例提供一种花生红衣原花青素的提取纯化方法,包括以下步骤:

40.步骤1,将花生红衣干燥后,将其粉碎至粒径为60目,获得花生红衣粉末,随后将花生红衣粉末置于石油醚中浸泡12h,减压抽滤脱去石油醚,随后将其干燥至含水量为7%,获得脱脂后的花生红衣。

41.步骤2,取1g脱脂后的花生红衣粉末置于烧杯中,加入40ml 70%的乙醇溶液混合均匀后置于微波光波超声波萃取仪中进行超声微波处理,将烧杯封口后于50℃水浴锅中浸提20min,随后对所得产物进行减压抽滤,并利用孔径为450μm的无菌膜对减压抽滤后的滤液进行膜过滤处理,膜过滤处理获得的滤液为第一提取液;

42.其中,超声微波处理的条件为:超声功率160w,超声10min,微波功率240w,微波时间90s,使得超声微波同时进行。

43.步骤3,将ab-8大孔树脂先用乙醇浸泡24h,随后使用蒸馏水洗至无醇味后,再用质量浓度为5%的hcl浸泡4h,随后使用蒸馏水洗至中性,再用质量浓度为5%的naoh浸泡4h,然后用蒸馏水水洗至中性,获得活化后的ab-8大孔树脂;

44.将活化后的ab-8大孔树脂与水按照1:10的用量比混合均匀后填充于柱子中得到ab-8大孔树脂柱,随后将步骤2得到的第一提取液稀释至5mg/ml,随后将稀释后的第一提取液以2.0ml/min的流速加入到ab-8大孔树脂柱中;

45.先使用蒸馏水进行洗脱,直至洗脱液无色,然后用40%乙醇溶液以1ml/min的洗脱速率进行洗脱,同时用紫外分光光度计测洗脱液吸光度,从280nm处开始收集洗脱液至洗脱液无色停止收集,收集的洗脱液为第二提取液;

46.采用真空旋蒸发仪将第二提取液进行真空浓缩,浓缩至醇溶液挥发完全后,于-80℃的温度下冷冻干燥48h,得到纯化后的花生红衣原花青素粉末。

47.本实施例中,真空浓缩步骤完毕后,收集旋蒸出的乙醇,将其用于下次浸提,实现乙醇的再次利用。

48.实施例2

49.本实施例提供一种花生红衣原花青素的提取纯化方法,包括以下步骤:

50.步骤1,将花生红衣干燥后,粉碎至粒径为50目,获得花生红衣粉末,随后将花生红衣粉末置于石油醚中浸泡10h,减压抽滤脱去石油醚,随后将其干燥至含水量为6%,获得脱

脂后的花生红衣。

51.步骤2,取1g脱脂后的花生红衣粉末置于烧杯中,加入50ml 60%的乙醇溶液混合均匀后置于微波光波超声波萃取仪中进行超声微波处理,将烧杯封口后于40℃水浴锅中浸提40min,随后对所得产物进行减压抽滤,并利用孔径为450μm的无菌膜对减压抽滤后的滤液进行膜过滤处理,膜过滤处理获得的滤液为第一提取液;

52.其中,超声微波处理的条件为:超声功率140w,超声20min,微波功率200w,微波时间120s,使得超声微波同时进行。

53.步骤3,将ab-8大孔树脂先用乙醇浸泡20h,随后使用蒸馏水洗至无醇味后,再用质量浓度为8%的hcl浸泡2h,随后使用蒸馏水洗至中性,再用质量浓度为8%的naoh浸泡2h,然后用蒸馏水水洗至中性,获得活化后的ab-8大孔树脂;

54.将活化后的ab-8大孔树脂与水按照1:8的用量比混合均匀后填充于柱子中得到ab-8大孔树脂柱,随后将步骤2得到的第一提取液稀释至5mg/ml,随后将稀释后的第一提取液以1.5ml/min的流速加入到ab-8大孔树脂柱中;

55.先使用蒸馏水进行洗脱,直至洗脱液无色,然后用30%乙醇溶液以0.5ml/min的洗脱速率进行洗脱,同时用紫外分光光度计测洗脱液吸光度,从280nm处开始收集洗脱液至洗脱液无色停止收集,收集的洗脱液为第二提取液;

56.采用真空旋蒸发仪将第二提取液进行真空浓缩,浓缩至醇溶液挥发完全后,于-90℃的温度下冷冻干燥60h,得到纯化后的花生红衣原花青素粉末。

57.本实施例中,真空浓缩步骤完毕后,收集旋蒸出的乙醇,将其用于下次浸提,实现乙醇的再次利用。

58.实施例3

59.本实施例提供一种花生红衣原花青素的提取纯化方法,包括以下步骤:

60.步骤1,将花生红衣干燥后粉碎至粒径为70目,获得花生红衣粉末,随后将花生红衣粉末置于石油醚中浸泡14h,,减压抽滤脱去石油醚,随后将其干燥至含水量为8%,获得脱脂后的花生红衣。

61.步骤2,取1g脱脂后的花生红衣粉末置于烧杯中,加入50ml 80%的乙醇溶液混合均匀后置于微波光波超声波萃取仪中进行超声微波处理,将烧杯封口后于60℃水浴锅中浸提10min,随后对所得产物进行减压抽滤,并利用孔径为450μm的无菌膜对减压抽滤后的滤液进行膜过滤处理,膜过滤处理获得的滤液为第一提取液;

62.其中,超声微波处理的条件为:超声功率180w,超声2min,微波功率280w,微波时间60s,使得超声微波同时进行。

63.步骤3,将ab-8大孔树脂先用乙醇浸泡30h,随后使用蒸馏水洗至无醇味后,再用质量浓度为3%的hcl浸泡6h,随后使用蒸馏水洗至中性,再用质量浓度为3%的naoh浸泡6h,然后用蒸馏水水洗至中性,获得活化后的ab-8大孔树脂;

64.将活化后的ab-8大孔树脂与水按照1:12的用量比混合均匀后填充于柱子中得到ab-8大孔树脂柱,随后将步骤2得到的第一提取液稀释至5mg/ml,随后将稀释后的第一提取液以2.0ml/min的流速加入到ab-8大孔树脂柱中;

65.先使用蒸馏水进行洗脱,直至洗脱液无色,然后用50%乙醇溶液以1.5ml/min的洗脱速率进行洗脱,同时用紫外分光光度计测洗脱液吸光度,从280nm处开始收集洗脱液至洗

脱液无色停止收集,收集的洗脱液为第二提取液;

66.采用真空旋蒸发仪将第二提取液进行真空浓缩,浓缩至醇溶液挥发完全后,于-70℃的温度下冷冻干燥12h,得到纯化后的花生红衣原花青素粉末。

67.本实施例中,真空浓缩步骤完毕后,收集旋蒸出的乙醇,将其用于下次浸提,实现乙醇的再次利用。

68.试验部分

69.为了验证本发明的提取纯化效果,本发明对实施例1和实施例2提取纯化的样品进行了以下测试。

70.(一)液相色谱红外光谱

71.本发明对实施例1制得的纯化后的花生红衣原花青素粉末与原花青素标准样分别进行高压液相色谱测试,结果如图1所示,可以看出,实施例1制得的纯化后的花生红衣原花青素粉末与原花青素标准样图谱一致,表明采用本发明技术提取纯化获得的样品为原花青素。

72.(二)红外光谱红外光谱

73.本发明对实施例1制得的纯化后的花生红衣原花青素粉末与原花青素标准样分别进行傅里叶红外光谱测试,结果如图2所示,可以看出,实施例1制得的纯化后的花生红衣原花青素粉末与原花青素标准样图谱一致,表明采用本发明技术提取纯化获得的样品为原花青素。

74.(三)纯度测试

75.本发明对实施例1制得的纯化后的花生红衣原花青素粉末的纯度进行测试,结果表明本发明对实施例1制得的纯化后的花生红衣原花青素粉末的纯度为98%。

76.(四)抗氧化活性测试

77.本发明对实施例1制得的纯化后的花生红衣原花青素粉末的相关抗氧化指标进行评价,结果如表1所示,可以看出本发明实施例1花生红衣原花青素粉末的羟自由基清除能力、dpph自由基清除能力及frap值分别为56.15%、91.20%、1.633,均显著高于传统方法(超声波-水浴、超声波、水浴和乙醇提取法)提取的pspc抗氧化能力,表明采用本发明技术提纯的pspc具有较好的抗氧化活性。

78.表1抗氧化活性测试结果

79.试验例

·

oh清除率(%)dpph清除率(%)frap值实施例156.1591.201.633超声波-水浴61.1090.801.517超声波56.9191.601.146水浴32.0487.700.616乙醇55.0391.611.493

80.需要说明的是,本发明对于花生红衣原花青素的dpph自由基清除能力、羟自由基清除能力及frap值均是依据现有技术(王翠莲,武晓炜,阳嘉,等.花生红衣多酚-锌配合物的制备及其抗氧化性质[j].食品工业,2020,41(04):6-10.)中的方法进行测试的。

[0081]

本发明上述实验中乙醇提取法具体实验操作是依据现有技术(姚永志,左锦静,王子涵.乙醇提取花生红衣多酚物质的研究[j].中国油脂,2007,32(03):51-53.)中的方法进

行测试的。

[0082]

本发明上述实验中超声波-水浴提取法具体实验操作是依据现有技术(张慧文.花生红衣原花青素化学成分、衍生物和生物活性研究[d];内蒙古大学,2014.)中的方法进行测试的。

[0083]

本发明上述实验中超声波提取法具体实验操作是依据现有技术(张慧文.花生红衣原花青素化学成分、衍生物和生物活性研究[d];内蒙古大学,2014.)中的方法进行测试的。

[0084]

本发明上述实验中水浴提取法具体实验操作是依据现有技术(李军,辛勤,林丽文,等.花生红衣水提物对d-半乳糖衰老小鼠学习记忆能力的影响[j].解剖学研究,2019,41(06):479-482.)中的方法进行测试的。

[0085]

显然,上述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。