1.本实用新型涉及汽车部件自动化组装生产设备领域,特别涉及一种连杆金属衬套自动装配机。

背景技术:

2.金属连杆广泛应用于汽车部件等设备产品中,其中有的金属连杆需要在其上安装好金属衬套再在衬套中装上铆钉,安装衬套时大部分产线加工方法是通过单一的工站分步装配,需用人工手动放入衬套,再用机器统一压装,工作繁琐,不易操作,这种加工方法整体效率不高,需要大量人力,很难达到快速的量产效率。

技术实现要素:

3.本实用新型解决的技术问题是提供一种连杆金属衬套自动装配机。

4.本实用新型解决其技术问题所采用的技术方案是:一种连杆金属衬套自动装配机,包括设备机柜,所述设备机柜内设置有装配基板,所述装配基板上设置有连杆载具、衬套定位机构和衬套翻边机构,所述连杆载具设置在装配基板上且可以上下移动,所述连杆载具内设置有连杆定位穴位,所述设备机柜内连杆载具的一侧设置有用于自动提供衬套的衬套自动供料机构,所述衬套定位机构设置在连杆载具的下方与连杆载具内连杆定位穴位内连杆的衬套装配孔对应一端用于将衬套自动供料机构提供的衬套自动转移定位到连杆定位穴位内连杆的衬套装配孔对应位置,所述连杆载具下端与衬套定位机构对应位置设置有向上延伸到连杆定位穴位底部的凹台,所述衬套翻边机构包括第一支架、第一驱动机构、第一传动机构和铆压翻边头,所述第一支架设置在装配基板上连杆载具的一侧,所述第一驱动机构固定在第一支架上,所述第一驱动机构通过第一传动机构与连杆载具相连并通过第一传动机构驱动连杆载具相对衬套定位机构移动,所述铆压翻边头设置在第一驱动机构上且由第一驱动机构驱动其在连杆载具的上方相对连杆载具竖直方向移动配合衬套定位机构完成翻边动作。半自动化完成连杆上衬套的装配,速度快,效率高,质量稳定。

5.进一步的是:所述衬套定位机构包括衬套转移定位台组件、第一衬套转移定位机构和第二衬套转移定位机构,所述衬套转移定位台组件包括转移台支撑结构和转移台,所述转移台支撑结构固定在装配基板上,所述转移台水平固定在转移台支撑结构上,所述转移台上设置有与衬套自动供料机构对接的衬套滑入槽,所述转移台上设置有定位滑槽,所述定位滑槽两端中的一端与衬套滑入槽相连且另一端延伸到连杆载具中衬套安装位正下方,所述定位滑槽位于连杆载具中衬套安装位正下方的一端设置有衬套定位穴位,所述转移台上设置有检测定位滑槽中衬套位置的第一感应机构,所述第一衬套转移定位机构和第二衬套转移定位机构分别位于定位滑槽的两端,所述第一衬套转移定位机构包括由其驱动一端在定位滑槽相对衬套定位穴位移动的第一定位板,所述第二衬套转移定位机构包括与定位滑槽对应且由其驱动相对衬套定位穴位移动的第一定位块,所述第一定位板和第一定位块分别位于衬套定位穴位的对应两侧,所述第一定位板和第一定位块与衬套定位穴位对

应的一端分别设置有对衬套外圆周面限位的第一定位凹弧面和第二定位凹弧面。自动转移衬套速度快,移动定位精确。

6.进一步的是:所述第一衬套转移定位机构还包括第一水平驱动机构、第一滑轨组件和第一移动支架,所述第一水平驱动机构设置在装配基板上且位于装配基板上靠近衬套滑入槽的一侧,所述第一滑轨组件设置在装配基板上且与检测定位滑槽平行,所述第一移动支架设置在第一滑轨组件上,所述第一定位板水平固定在第一移动支架上,所述第一水平驱动机构与第一移动支架相连且通过第一移动支架驱动第一定位板沿定位滑槽方向相对衬套定位穴位水平移动,所述转移台上与第一定位板对应位置设置有限位第一定位板相对衬套定位穴位水平方向移动的第一限组件,所述第二衬套转移定位机构还包括第一固定支架和第二水平驱动机构,所述第一固定支架设置在装配基板上且位于转移台支撑结构远离第一定位板的一侧,所述第二水平驱动机构固定设置在第一固定支架上,所述第一定位块固定设置在第二水平驱动机构上且由第二水平驱动机构驱动其相对衬套定位穴位水平移动。占用空间小,转移衬套快速,定位准确。

7.进一步的是:所述转移台支撑结构包括转移台支撑架和转移台支撑块,所述转移台支撑架和转移台支撑块并列固定在装配基板上,所述转移台的一端固定在转移台支撑块上且转移台上的衬套定位穴位与转移台支撑块对应,所述转移台上与衬套定位穴位对应位置的下方设置有竖直方向贯穿的定位孔,所述转移台支撑块上与定位孔竖直方向对应位置设置有定位移动空腔,所述装配基板上与定位移动空腔竖直方向对应位置设置有定位贯穿孔,所述装配基板上的定位贯穿孔中设置有一端延伸到定位移动空腔中的第一移动限位筒,所述装配基板上设置有位于定位贯穿孔下方的定位驱动机构,所述第一移动限位筒内设置有与其匹配的移动定位柱,所述移动定位柱与定位驱动机构相连并由定位驱动机构驱动其在第一移动限位筒内竖直方向移动,所述移动定位柱的上端同轴设置有上端位于定位孔中的定位杆,所述定位杆的上端设置有定位圆台,所述定位圆台的上端外径小于衬套的内径,所述定位圆台的下端外径不小于衬套的内径。结构简单,进一步精确定位衬套为位置,装配对位敬遵质量好。进一步的是:所述装配基板上并列设置有多个限位竖直方向移动的第一滑杆组件,多个所述第一滑杆组件上设置有由其竖直方向限位的载具定位板,所述连杆载具水平固定在载具定位板上,所述第一支架设置有位于连杆载具上方的水平固定板,所述第一驱动机构固定在水平固定板上,所述第一驱动机构上设置有向下穿过水平固定板并由第一驱动机构驱动相对连杆载具竖直方向移动的驱动杆,所述铆压翻边头的上端固定在驱动杆的下端,所述第一传动机构包括传动板、多个传动杆和多个限位竖直方向移动的第二滑杆组件,所述传动板水平固定在驱动杆上且位于水平固定板和连杆载具之间,所述传动板通过多个第二滑杆组件与水平固定板相连并由多个第二滑杆组件对其竖直方向移动限位,所述载具定位板上连杆载具的外围与传动板对应位置设置有多个竖直方向贯穿的传动杆限位孔,多个所述传动杆的上端一一对应穿过传动杆限位孔固定在传动板的下表面,所述传动杆上设置有分别位于载具定位板上下两侧的上限位块和下限位块,所述传动杆上套设有位于上限位块和载具定位板之间的弹簧,所述弹簧的自然长度和载具定位板的厚度之和大于上限位块下表面与下限位块上表面之间的竖直方向间距,所述弹簧的最小有效长度小于上限位块下表面在移动过程中与载具定位板上表面之间的最小距离,所述铆压翻边头包括带有下凸圆滑端部的外翻柱和套设在外翻柱外的外凸圆滑端部上方柱体上

的环形压紧头。自动在连杆中装配衬套,装配衬套对位精准,速度快,效率高,质量稳定。

附图说明

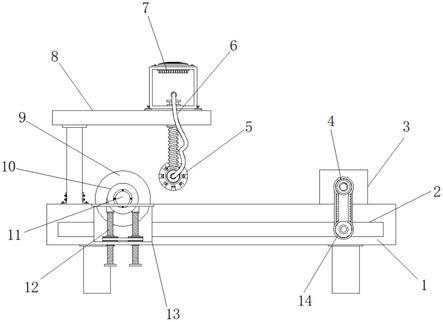

8.图1为本实用新型去掉设备机柜上机柜后的主视示意图;

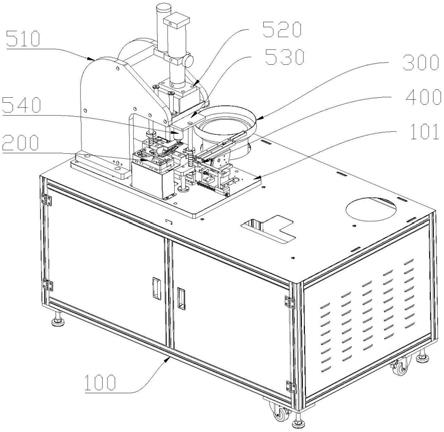

9.图2为衬套定位机构后上方的主视示意图;

10.图3为第一衬套转移定位机构和第二衬套转移定位机构后上方的主视示意图;

11.图4为定位杆部分的主视示意图;

12.图5为衬套翻边机构部分右上方的主视示意图。

13.图中标记为:设备机柜100、装配基板101、连杆载具200、第一滑杆组件201、载具定位板202、衬套自动供料机构300、衬套定位机构400、转移台支撑结构411、转移台412、衬套滑入槽413、定位滑槽414、衬套定位穴位415、转移台支撑块416、第一限组件417、定位孔418、第一衬套转移定位机构420、第一定位板421、第一水平驱动机构422、第一滑轨组件423、第一移动支架424、第二衬套转移定位机构430、第一定位块431、第一固定支架432、第二水平驱动机构433、第一感应机构440、第一移动限位筒451、定位驱动机构452、移动定位柱453、定位杆454、定位圆台455、第一支架510、水平固定板511、第一驱动机构520、第一传动机构530、传动板531、传动杆532、第二滑杆组件533、上限位块535、下限位块536、弹簧537、铆压翻边头540。

具体实施方式

14.下面结合附图和具体实施方式对本实用新型进一步说明。

15.如图1和图2所示的一种连杆金属衬套自动装配机,包括设备机柜100,所述设备机柜100内设置有装配基板101,所述装配基板101上设置有连杆载具200、衬套定位机构400和衬套翻边机构,所述连杆载具200设置在装配基板101上且可以上下移动,所述连杆载具200内设置有连杆定位穴位,所述设备机柜100内连杆载具200的一侧设置有用于自动提供衬套的衬套自动供料机构300,所述衬套定位机构400设置在连杆载具200的下方与连杆载具200内连杆定位穴位内连杆的衬套装配孔对应一端用于将衬套自动供料机构300提供的衬套自动转移定位到连杆定位穴位内连杆的衬套装配孔对应位置,所述连杆载具200下端与衬套定位机构400对应位置设置有向上延伸到连杆定位穴位底部的凹台,所述衬套翻边机构包括第一支架510、第一驱动机构520、第一传动机构530和铆压翻边头540,所述第一支架510设置在装配基板101上连杆载具200的一侧,所述第一驱动机构520固定在第一支架510上,所述第一驱动机构520通过第一传动机构530与连杆载具200相连并通过第一传动机构530驱动连杆载具200相对衬套定位机构400移动,所述铆压翻边头540设置在第一驱动机构520上且由第一驱动机构520驱动其在连杆载具200的上方相对连杆载具200竖直方向移动配合衬套定位机构400完成翻边动作。

16.在具体实施中,衬套自动供料机构300为自动送料振动盘;由于连杆载具200下端凹台的设置,连杆载具200上的连杆定位穴位位于连杆衬套装配孔的一端直接从凹台处形成上下贯穿的窗口,当连杆放置到连杆定位穴位内以后,连杆的连杆衬套装配孔一端的下表面与窗口的下端位于同一平面且与衬套定位机构400上定位的衬套直接对应;工作时先将大量衬套放置到衬套自动供料机构300内,在后续的工作过程中衬套自动供料机构300将

衬套一一传送到衬套定位机构400上;具体装配时,将连杆对位放置到连杆载具200上的连杆定位穴位内,衬套定位机构400将衬套自动供料机构300提供的衬套自动转移到连杆载具200下方与连杆载具200内连杆的衬套安装孔对应位置,第一驱动机构520通过第一传动机构530驱动连杆载具200相对衬套定位机构400向下移动,同时第一驱动机构520直接驱动铆压翻边头540向下移动,在此过程中,连杆载具200内的连杆衬套装配孔下端与衬套的上端先对位相对接插,直到连杆载具200的下表面与衬套定位机构400对应部分与衬套定位机构400上表面接触限位,第一驱动机构520驱动铆压翻边头540继续向下移动,铆压翻边头540对位连杆衬套装配孔内衬套完成膨胀翻边动作,各部件机构复位,人工取出安装好衬套的连杆即可。半自动化完成连杆上衬套的装配,速度快,效率高,质量稳定。

17.在上述的基础上,如图1和图2所示,所述衬套定位机构400包括衬套转移定位台组件、第一衬套转移定位机构420和第二衬套转移定位机构430,所述衬套转移定位台组件包括转移台支撑结构411和转移台412,所述转移台支撑结构411固定在装配基板101上,所述转移台412水平固定在转移台支撑结构411上,所述转移台412上设置有与衬套自动供料机构300对接的衬套滑入槽413,所述转移台412上设置有定位滑槽414,所述定位滑槽414两端中的一端与衬套滑入槽413相连且另一端延伸到连杆载具200中衬套安装位正下方,所述定位滑槽414位于连杆载具200中衬套安装位正下方的一端设置有衬套定位穴位415,所述转移台412上设置有检测定位滑槽414中衬套位置的第一感应机构440,所述第一衬套转移定位机构420和第二衬套转移定位机构430分别位于定位滑槽414的两端,所述第一衬套转移定位机构420包括由其驱动一端在定位滑槽414相对衬套定位穴位415移动的第一定位板421,所述第二衬套转移定位机构430包括与定位滑槽414对应且由其驱动相对衬套定位穴位415移动的第一定位块431,所述第一定位板421和第一定位块431分别位于衬套定位穴位415的对应两侧,所述第一定位板421和第一定位块431与衬套定位穴位415对应的一端分别设置有对衬套外圆周面限位的第一定位凹弧面和第二定位凹弧面。

18.在此具体实施例中,第一感应机构440为接近传感器,在具体实施中,第一感应机构440也可以是其它具有检测物体位置的距离感应检测器件;衬套滑入槽413和定位滑槽414的深度为铆钉长度的三分之二,有效限位衬套;衬套定位机构400工作时,衬套自动供料机构300将衬套对位释放到衬套滑入槽413中,衬套沿着衬套滑入槽413滑入到定位滑槽414中,第一感应机构440感应到衬套后,第一衬套转移定位机构420驱动第一定位板421沿定位滑槽414推动衬套到衬套定位穴位415位置,同时第二衬套转移定位机构430驱动第一定位块431提前移动到衬套定位穴位415的另一侧,第一定位板421上的第一定位凹弧面和第一定位块431上的第二定位凹弧面分别从两侧对位配合将衬套转移到衬套定位穴位415内,自动转移衬套速度快,移动定位精确。

19.在上述的基础上,如图1至图3所示,所述第一衬套转移定位机构420还包括第一水平驱动机构422、第一滑轨组件423和第一移动支架424,所述第一水平驱动机构422设置在装配基板101上且位于装配基板101上靠近衬套滑入槽413的一侧,所述第一滑轨组件423设置在装配基板101上且与检测定位滑槽414平行,所述第一移动支架424设置在第一滑轨组件423上,所述第一定位板421水平固定在第一移动支架424上,所述第一水平驱动机构422与第一移动支架424相连且通过第一移动支架424驱动第一定位板421沿定位滑槽414方向相对衬套定位穴位415水平移动,所述转移台412上与第一定位板421对应位置设置有限位

第一定位板421相对衬套定位穴位415水平方向移动的第一限组件417,所述第二衬套转移定位机构430还包括第一固定支架432和第二水平驱动机构433,所述第一固定支架432设置在装配基板101上且位于转移台支撑结构411远离第一定位板421的一侧,所述第二水平驱动机构433固定设置在第一固定支架432上,所述第一定位块431固定设置在第二水平驱动机构433上且由第二水平驱动机构433驱动其相对衬套定位穴位415水平移动。

20.在此具体实施例中,第一水平驱动机构422和第二水平驱动机构433都为行程可控的气缸组件,在具体实施中第一水平驱动机构422和第二水平驱动机构433也可以是直线电机等行程可控的直线驱动机构;第一水平驱动机构422通过支架固定在装配基板101上且位于转移台412的后侧,第一滑轨组件423位于转移台412和第一水平驱动机构422的右侧,第一移动支架424通过螺丝竖直固定在第一滑轨组件423上,第一移动支架424和第一水平驱动机构422的移动驱动端通过连接板固定,第一定位板421通过螺丝水平固定在第一移动支架424的上端,固定第一水平驱动机构422的支架上与第一移动支架424对应位置还设置有限定第一移动支架424位移的限位柱,可以有效限位第一移动支架424的移动距离,即有效限位第一定位板421的水平移动距离,限位柱与第一移动支架424对应端还设置有弹性橡胶垫;第一限组件417包括转移台412上一个与定位滑槽414对应且与第一定位板421匹配的定位板限位滑槽以及定位板限位滑槽上端的限位板共同组成,准确限位第一定位板421的水平方向移动;第一定位块431的与衬套定位穴位415对应一侧的上表面设置有下凹的凹台,凹台的上表面略低于转移台412的上表面,保证了第一定位块431不对衬套的装配造成影响。占用空间小,转移衬套快速,定位准确。

21.在上述的基础上,如图1至图4所示,所述转移台支撑结构411包括转移台支撑架和转移台支撑块416,所述转移台支撑架和转移台支撑块416并列固定在装配基板101上,所述转移台412的一端固定在转移台支撑块416上且转移台412上的衬套定位穴位415与转移台支撑块416对应,所述转移台412上与衬套定位穴位415对应位置的下方设置有竖直方向贯穿的定位孔418,所述转移台支撑块416上与定位孔418竖直方向对应位置设置有定位移动空腔,所述装配基板101上与定位移动空腔竖直方向对应位置设置有定位贯穿孔,所述装配基板101上的定位贯穿孔中设置有一端延伸到定位移动空腔中的第一移动限位筒451,所述装配基板101上设置有位于定位贯穿孔下方的定位驱动机构452,所述第一移动限位筒451内设置有与其匹配的移动定位柱453,所述移动定位柱453与定位驱动机构452相连并由定位驱动机构452驱动其在第一移动限位筒451内竖直方向移动,所述移动定位柱453的上端同轴设置有上端位于定位孔418中的定位杆454,所述定位杆454的上端设置有定位圆台455,所述定位圆台455的上端外径小于衬套的内径,所述定位圆台455的下端外径不小于衬套的内径。

22.在此具体实施例中,定位驱动机构452为行程可控的气缸组件,在具体实施中定位驱动机构452可以是直线电机组件等具有直线驱动功能的直线驱动机构;在具体实施中,当第一衬套转移定位机构420和第二衬套转移定位机构430将衬套转移到衬套定位穴位415上以后,定位驱动机构452通过移动定位柱453和定位杆454驱动定位圆台455向上移动穿过衬套后复位,定位圆台455对位穿过衬套时可以对衬套进行位置微调纠偏,定位衬套位置精确,结构简单,进一步精确定位衬套为位置,装配对位敬遵质量好。

23.在上述的基础上,如图1至图5所示,所述装配基板101上并列设置有多个限位竖直

方向移动的第一滑杆组件201,多个所述第一滑杆组件201上设置有由其竖直方向限位的载具定位板202,所述连杆载具200水平固定在载具定位板202上,所述第一支架510设置有位于连杆载具200上方的水平固定板511,所述第一驱动机构520固定在水平固定板511上,所述第一驱动机构520上设置有向下穿过水平固定板511并由第一驱动机构520驱动相对连杆载具200竖直方向移动的驱动杆,所述铆压翻边头540的上端固定在驱动杆的下端,所述第一传动机构530包括传动板531、多个传动杆532和多个限位竖直方向移动的第二滑杆组件533,所述传动板531水平固定在驱动杆上且位于水平固定板511和连杆载具200之间,所述传动板531通过多个第二滑杆组件533与水平固定板511相连并由多个第二滑杆组件533对其竖直方向移动限位,所述载具定位板202上连杆载具200的外围与传动板531对应位置设置有多个竖直方向贯穿的传动杆限位孔,多个所述传动杆532的上端一一对应穿过传动杆限位孔固定在传动板531的下表面,所述传动杆532上设置有分别位于载具定位板202上下两侧的上限位块535和下限位块536,所述传动杆532上套设有位于上限位块535和载具定位板202之间的弹簧537,所述弹簧537的自然长度和载具定位板202的厚度之和大于上限位块535下表面与下限位块536上表面之间的竖直方向间距,所述弹簧537的最小有效长度小于上限位块535下表面在移动过程中与载具定位板202上表面之间的最小距离,所述铆压翻边头540包括带有下凸圆滑端部的外翻柱和套设在外翻柱外的外凸圆滑端部上方柱体上的环形压紧头。

24.在此具体实施例中,第一驱动机构520为行程可控的气缸组件,在具体实施中第一驱动机构520也可以是直线电机组件等具有直线驱动功能的直线驱动机构;第一滑杆组件201包括固定在装配基板101上的第一限位滑筒和与第一限位滑筒匹配且位于第一限位滑筒内的第一限位滑杆,第一限位滑杆的上端竖直固定在载具定位板202上,可以有效确保载具定位板202在竖直方向移动时无偏移错位,在具体实施中第一滑杆组件201也可以是其它具有限位载具定位板202相对装配基板101竖直方向移动的其它组件;第二滑杆组件533包括固定在水平固定板511上的第二限位滑筒和与第二限位滑筒匹配且位于第二限位滑筒内的第二限位滑杆,第二限位滑杆的下端竖直固定在传动板531上,可以有效确保传动板531在竖直方向移动时无偏移错位,在具体实施中第二滑杆组件533也可以是其它具有限位传动板531相对水平固定板511竖直方向移动的其它组件;

25.在具体实施时,在初始状态下,多个弹簧537在上限位块535和载具定位板202之间处于压缩状态,多个弹簧537对载具定位板202施加向下的弹性压力将载具定位板202弹性压在下限位块536上;当衬套被衬套定位机构400转移到衬套定位穴位415内部后,第一驱动机构520驱动驱动杆下移,铆压翻边头540在驱动杆的带动下下移,传动板531在驱动杆的带动下下移,传动板531带动多个传动杆532在竖直方向下移,多个传动杆532上的上限位块535和弹簧537在传动杆532的带动下下移,载具定位板202在弹簧537的压迫下随之下移,连杆载具200内的连杆衬套装配孔下端与衬套的上端先对位相对接插,直至与转移台412的上表面下表面对应部分的下表面与转移台412的上表面弹性接触;第一驱动机构520驱动驱动杆继续下移,此时载具定位板202的下表面被转移台412的上表面限位,在驱动杆继续下移过程中对弹簧进行进一步压缩,同时铆压翻边头540在驱动杆的带动下继续下移,铆压翻边头540的外翻柱先一步对位插入到衬套定位穴位415内的衬套上端内腔中,铆压翻边头540的外径大于衬套的内径,在下移过程中将衬套的上端压迫外翻并在继续压入过程中将衬套

压到膨胀贴合到连杆的衬套安装孔内,同时环形压紧头在外翻柱将衬套的上端压迫外翻后继续将衬套上端的外翻部分下压贴合到连杆的衬套安装孔上表面,然后各部件机构对应复位,人工取出连杆,即完成铆钉在连杆的衬套中的装配过程。

26.自动在连杆中装配衬套,装配衬套对位精准,速度快,效率高,质量稳定。

27.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。