1.本实用新型涉及生物质材料加工设备技术领域,具体的涉及一种碳化活化结合式燃烧机。

背景技术:

2.目前,活性炭的生产过程由炭化过程和活化过程组成,首先是生物质原料在高温作用下发生反应并生成炭化料,实现物料的炭化过程;然后该炭化料在高温作用下并通过与蒸汽的充分接触发生相应化学反应进行活化过程,活化后的炭化料变成活化料后再经过出料加工处理,最终生产出活性炭,由于现有的生物质原料的碳化过程及碳原料的活化过程通常是分开的,这样一来,在生物质原料的碳化过程中需要燃烧额外的燃烧对碳化炉进行外部加热以使得碳化炉内的生物质原料进行碳化,而在碳化料的活化过程中,需要燃烧相应燃料对蒸汽发生器进行加热,以产生蒸汽并通入活化炉内与碳化料接触并实现活化,这样的话,就会导致整体的运行能耗较大,从而导致整体生产成本的增加,会降低整体的经济效益。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种整体结构新颖、实用可靠,整体运行能耗更低且更加环保,有效降低了整体的运行成本,整体经济效益更佳的一种碳化活化结合式燃烧机。

4.为解决上述技术问题,本实用新型采用的技术方案如下:一种碳化活化结合式燃烧机,包括第一上料机构、第二上料机构、活化旋转炉和油气分离及冷却机构,活化旋转炉内设有贯穿其头尾两端的碳化旋转炉,第一上料机构用于将生物质原料上料至碳化旋转炉内,第二上料机构用于将碳原料上料至活化旋转炉内,碳化旋转炉内产生的木煤气经过油气分离及冷却机构处理之后供至蒸汽发生机构处,蒸汽发生机构与喷蒸汽组件相连接,喷蒸汽组件设于活化旋转炉上并用于对活化旋转炉内进行喷蒸汽。

5.进一步的,活化旋转炉包括活化炉体、活化头部罩体、活化尾部罩体、底座和驱动装置,活化炉体的头尾两端分别与活化头部罩体及活化尾部罩体转动连接,活化头部罩体上设有活化进料口,活化炉体的尾端设有出料盘管,活化炉体外表面上固定安装有多个间隔设置的大托轮,底座上于活化炉体的两侧均安装有多个小托轮,活化炉体通过大托轮可转动的支撑于相应的小托轮上,驱动装置用于带动活化炉体进行转动。

6.进一步的,活化旋转炉上还设有配风机构,配风机构包括鼓风机、气体分流管道、气体主喷管和气体分支喷管,鼓风机固定安装于活化炉体外表面上,鼓风机与气体分流管道相通,气体分流管道呈环形状并固定套设于活化炉体上,气体主喷管为多个并设于活化炉体外表面上,多个气体主喷管沿活化炉体的圆周方向均匀设置并与气体分流管道相通,气体主喷管上沿其长度方向间隔设有多个气体分支喷管,气体分支喷管与活化炉体上的气体入口相通。

7.进一步的,碳化旋转炉包括碳化炉体、碳化头部罩体和碳化尾部罩体,碳化炉体固定连接于活化炉体内且二者之间同轴设置,碳化炉体的头尾两端均穿出活化炉体并分别与碳化头部罩体及碳化尾部罩体转动连接,碳化头部罩体上设有碳化进料口,碳化进料口处固定安装有进料螺旋运输机,碳化尾部罩体上设有碳化出料口,碳化出料口处固定安装有闭风器。

8.进一步的,碳化炉体内表面沿其长度方向固定设有螺旋导料叶片。

9.进一步的,第一上料机构包括上料螺旋运输机,上料螺旋运输机的出料端与进料螺旋运输机的进料端相接,第二上料机构包括上料输送机,上料输送机的出料端与活化进料口相接。

10.进一步的,喷蒸汽组件包括蒸汽输入管道、蒸汽分流管道、蒸汽主喷管和蒸汽分支喷管,蒸汽输送管道设于活化炉体尾端一侧并与活化炉体同轴设置,蒸汽输送管道的一端穿过碳化尾部罩体并位于碳化炉体内且与蒸汽连接管道的一端相连接,蒸汽分流管道呈环形状并固定套设于活化炉体上,蒸汽连接管道的另一端依次穿过碳化炉体及活化炉体并与蒸汽分流管道相连接,蒸汽主喷管为多个并设于活化炉体外表面上,多个蒸汽主喷管沿活化炉体的圆周方向均匀设置并与蒸汽分流管道相通,蒸汽主喷管上沿其长度方向间隔设有多个蒸汽分支喷管,蒸汽分支喷管与活化炉体上的蒸汽入口相通。

11.进一步的,蒸汽发生机构包括蒸汽发生器、喷火头和燃烧罩体,蒸汽发生器下部设有燃烧罩体,燃烧罩体内设有燃烧室,喷火头设于燃烧室内,经过油气分离及冷却机构处理的木煤气通过木煤气输送管道供至喷火头处进行燃烧,蒸汽发生器的蒸汽出口安装有蒸汽输出管道,蒸汽输出管道的一端通过蒸汽旋转接头与蒸汽输入管道的另一端相连接。

12.进一步的,蒸汽发生机构与活化旋转炉之间设有热气输送管道,热气输送管道的一端与活化尾部罩体固定连接并与活化炉体内相通,热气输送管道的另一端与燃烧罩体固定连接并与燃烧室相通。

13.进一步的,燃烧罩体一侧设有烟气排放机构,烟气排放机构包括排烟管道、排烟风机、过滤水箱和排气烟囱,排烟管道的一端与燃烧室相通,排烟管道的另一端与过滤水箱相通并延伸至过滤水箱内底部,排烟管道上设有排烟风机,过滤水箱上设有排气烟囱。

14.由上述描述可知,本实用新型提供的一种碳化活化结合式燃烧机整体结构新颖、实用可靠,通过将碳化旋转炉设置于活化旋转炉内,由此便于对活化旋转炉内碳原料的活化温度进行充分利用并对碳化旋转炉进行外部加热,从而对碳化旋转炉内的生物质原料进行加热并实现碳化,无需额外的能源消耗,节约成本,且更加节能环保;而碳化旋转炉内的生物质原料在碳化过程中产生的木煤气经过油气分离及冷却机构处理之后可供至蒸汽发生机构处进行充分利用,由此可大大降低蒸汽发生机构原有的燃料使用量,从而降低生产成本,又能很好的确保蒸汽发生机构产生足够的蒸汽,并通过喷蒸汽组件对活化旋转炉内进行喷蒸汽,使蒸汽与碳原料充分接触并发生化学反应,以实现碳原料的活化。

附图说明

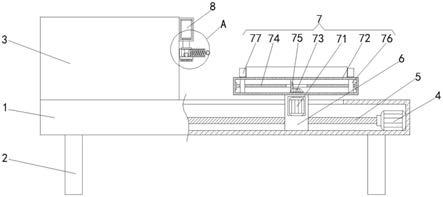

15.图1为本实用新型一种碳化活化结合式燃烧机一个角度的立体结构示意图。

16.图2为图1中a处的局部放大示意图。

17.图3为图1中b处的局部放大示意图。

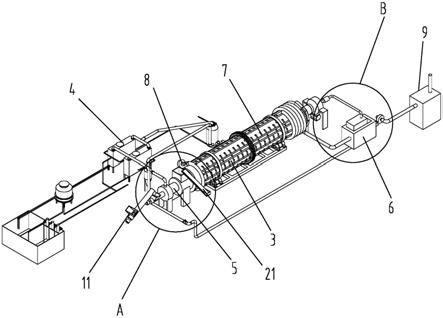

18.图4为本实用新型一种碳化活化结合式燃烧机另一个角度的立体结构示意图。

19.图5为图4中c处的局部放大示意图。

20.图6为图4中d处的局部放大示意图。

21.图7为本实用新型一种碳化活化结合式燃烧机的结构示意图。

22.图8为蒸汽发生机构与烟气排放机构的结构示意图。

23.图中:11-上料螺旋运输机;21-上料输送机;3-活化旋转炉;31-活化炉体;32-活化头部罩体;33-活化尾部罩体;34-底座;35-驱动装置;351-驱动电机;352-带传动组件;353-减速机;354-小齿轮;355-大齿轮;36-出料盘管;371-大托轮;372-小托轮;4-油气分离及冷却机构;5-碳化旋转炉;51-碳化炉体;511-螺旋导料叶片;52-碳化头部罩体;53-碳化尾部罩体;54-进料螺旋运输机;55-闭风器;6-蒸汽发生机构;61-蒸汽发生器;62-喷火头;63-燃烧罩体;631-燃烧室;64-蒸汽输出管道;65-蒸汽旋转接头;66-热气输送管道;7-喷蒸汽组件;71-蒸汽输入管道;72-蒸汽分流管道;73-蒸汽主喷管;74-蒸汽分支喷管;75-蒸汽连接管道;8-配风机构;81-鼓风机;82-气体分流管道;83-气体主喷管;84-气体分支喷管;9-烟气排放机构;91-排烟管道;92-排烟风机;93-过滤水箱;94-排气烟囱。

具体实施方式

24.以下通过具体实施方式对本实用新型作进一步的描述。

25.如图1至图8所示,本实用新型所述的一种碳化活化结合式燃烧机,包括第一上料机构、第二上料机构、活化旋转炉3和油气分离及冷却机构4,所述活化旋转炉3内设有贯穿其头尾两端的碳化旋转炉5,所述第一上料机构用于将生物质原料上料至所述碳化旋转炉5内,所述第二上料机构用于将碳原料上料至所述活化旋转炉3内,所述碳化旋转炉5内产生的木煤气经过所述油气分离及冷却机构4处理之后供至蒸汽发生机构6处,所述蒸汽发生机构6与喷蒸汽组件7相连接,所述喷蒸汽组件7设于所述活化旋转炉3上并用于对所述活化旋转炉3内进行喷蒸汽。

26.通过将所述碳化旋转炉5设置于所述活化旋转炉3内,由此便于对所述活化旋转炉3内碳原料的活化温度进行充分利用并对所述碳化旋转炉5进行外部加热,从而对所述碳化旋转炉5内的生物质原料进行加热并实现碳化,无需额外的能源消耗,节约成本,且更加节能环保;而所述碳化旋转炉5内的生物质原料在碳化过程中产生的木煤气经过所述油气分离及冷却机构4处理之后可供至所述蒸汽发生机构6处进行充分利用,由此可大大降低所述蒸汽发生机构6原有的燃料使用量,从而降低生产成本,又能很好的确保所述蒸汽发生机构6产生足够的蒸汽,并通过所述喷蒸汽组件7对所述活化旋转炉3内进行喷蒸汽,使蒸汽与碳原料充分接触并发生化学反应,以实现碳原料的活化。

27.此外,所述油气分离及冷却机构4可选用现有结构对木煤气进行处理,故在此不对所述油气分离及冷却机构4的具体结构及工作原理做过多的赘述。

28.如图1、图2和图5所示,具体的,所述活化旋转炉3包括活化炉体31、活化头部罩体32、活化尾部罩体33、底座34和驱动装置35,所述活化炉体31的头尾两端分别与所述活化头部罩体32及所述活化尾部罩体33转动连接,所述活化头部罩体32上设有活化进料口,所述活化炉体31的尾端设有出料盘管36,所述活化炉体31外表面上固定安装有多个间隔设置的大托轮371,所述底座34上于所述活化炉体31的两侧均安装有多个小托轮372,相应的,所述

小托轮372通过带座轴承可转动的安装于所述底座34上,所述活化炉体31通过所述大托轮371可转动的支撑于相应的所述小托轮372上,所述驱动装置35用于带动所述活化炉体31进行转动。

29.如图6所示,此外,所述驱动装置35包括驱动电机351、带传动组件352、减速机353、小齿轮354和大齿轮355,所述驱动电机351和所述减速机353均固定安装于所述底座34上,所述驱动电机351的电机轴通过所述带传动组件352与所述减速机353的输入轴传动连接,所述减速机353的输出轴上固定安装有所述小齿轮354,所述大齿轮355固定安装于所述活化炉体31外表面上,所述大齿轮355与所述小齿轮354啮合传动,相应的,所述带传动组件352包括主动带轮、从动带轮和传动皮带,所述主动带轮固定安装于所述驱动电机351的电机轴上,所述从动带轮固定安装于所述减速机353的输入轴上,所述主动带轮通过所述传动皮带与所述从动带轮传动连接。

30.如图1和图2所示,此外,所述活化旋转炉3上还设有配风机构8,所述配风机构8包括鼓风机81、气体分流管道82、气体主喷管83和气体分支喷管84,所述鼓风机81固定安装于所述活化炉体31外表面上,所述鼓风机81与所述气体分流管道82相通,所述气体分流管道82呈环形状并固定套设于所述活化炉体31上,所述气体主喷管83为多个并设于所述活化炉体31外表面上,多个所述气体主喷管83沿所述活化炉体31的圆周方向均匀设置并与所述气体分流管道82相通,所述气体主喷管83上沿其长度方向间隔设有多个所述气体分支喷管84,所述气体分支喷管84与所述活化炉体31上的气体入口相通,通过采用此结构,所述鼓风机81吹出的风可依次通过所述气体分流管道82、所述气体主喷管83、所述气体分支喷管84、所述气体入口进入所述活化炉体31内,从而可增加所述活化炉体31内空气(氧气)的供给量,有利于提高所述活化炉体31内的活化温度,此外,优选的,所述气体主喷管83的数量为6-12个,所述气体主喷管83上设有10-20个所述气体分支喷管84。

31.如图2、图5和图7所示,具体的,所述碳化旋转炉5包括碳化炉体51、碳化头部罩体52和碳化尾部罩体53,所述碳化炉体51固定连接于所述活化炉体31内且二者之间同轴设置,所述碳化炉体51的头尾两端均穿出所述活化炉体31并分别与所述碳化头部罩体52及所述碳化尾部罩体53转动连接,所述碳化头部罩体52上设有碳化进料口,所述碳化进料口处固定安装有进料螺旋运输机54,所述碳化尾部罩体53上设有碳化出料口,所述碳化出料口处固定安装有闭风器55,所述闭风器55又称星型卸料器。

32.如图7所示,此外,所述碳化炉体51内表面沿其长度方向固定设有螺旋导料叶片511,通过所述螺旋导料叶片511的设置,可对所述碳化炉体51内生物质原料的移动起到很好的导料作用,便于生物质原料更好的从所述碳化炉体51头部移动至尾部。

33.如图2示,具体的,所述第一上料机构包括上料螺旋运输机11,所述上料螺旋运输机11的出料端与所述进料螺旋运输机54的进料端相接,所述第二上料机构包括上料输送机21,所述上料输送机21的出料端与所述活化进料口相接。

34.如图4和图5所示,具体的,所述喷蒸汽组件7包括蒸汽输入管道71、蒸汽分流管道72、蒸汽主喷管73和蒸汽分支喷管74,所述蒸汽输送管道设于所述活化炉体31尾端一侧并与所述活化炉体31同轴设置,所述蒸汽输送管道的一端穿过所述碳化尾部罩体53并位于所述碳化炉体51内且与蒸汽连接管道75的一端相连接,所述蒸汽分流管道72呈环形状并固定套设于所述活化炉体31上,所述蒸汽连接管道75的另一端依次穿过所述碳化炉体51及所述

活化炉体31并与所述蒸汽分流管道72相连接,所述蒸汽主喷管73为多个并设于所述活化炉体31外表面上,多个所述蒸汽主喷管73沿所述活化炉体31的圆周方向均匀设置并与所述蒸汽分流管道72相通,所述蒸汽主喷管73上沿其长度方向间隔设有多个所述蒸汽分支喷管74,所述蒸汽分支喷管74与所述活化炉体31上的蒸汽入口相通,通过采用此结构,所述蒸汽发生机构6产生的蒸汽可依次通过所述蒸汽输入管道71、所述蒸汽分流管道72、所述蒸汽主喷管73、所述蒸汽分支喷管74及所述蒸汽入口进入所述活化炉体31内,并使蒸汽与碳充分接触并发生化学反应,使得碳原料进行充分碳化,优选的,所述蒸汽主喷管73的数量为6-12个,所述蒸汽主喷管73上的所述蒸汽分支喷管74的数量为10-25个。

35.如图3、图5和图8所示,具体的,所述蒸汽发生机构6包括蒸汽发生器61、喷火头62和燃烧罩体63,所述蒸汽发生器61下部设有所述燃烧罩体63,所述燃烧罩体63内设有燃烧室631,所述喷火头62设于所述燃烧室631内,经过所述油气分离及冷却机构4处理的木煤气通过木煤气输送管道供至所述喷火头62处进行燃烧,所述蒸汽发生器61的蒸汽出口安装有蒸汽输出管道64,所述蒸汽输出管道64的一端通过蒸汽旋转接头65与所述蒸汽输入管道71的另一端相连接,通过采用此结构,当所述喷火头62燃烧时,从而便于对所述蒸汽发生器61进行加热,并使其产生蒸汽,而蒸汽可通过所述蒸汽输出管道64及所述蒸汽旋转接头65供至所述喷蒸汽组件7处。

36.如图3所示,此外,所述蒸汽发生机构6与所述活化旋转炉3之间设有热气输送管道66,所述热气输送管道66的一端与所述活化尾部罩体33固定连接并与所述活化炉体31内相通,所述热气输送管道66的另一端与所述燃烧罩体63固定连接并与所述燃烧室631相通,通过所述热气输送管道66的设置,有利于对所述活化炉体31内的尾气热能进行回收,从而进一步提高所述燃烧室631内的温度,有利于对所述蒸汽发生器61的加热并产生蒸汽。

37.如图1、图3和图8所示,此外,所述燃烧罩体63一侧设有烟气排放机构9,所述烟气排放机构9包括排烟管道91、排烟风机92、过滤水箱93和排气烟囱94,所述排烟管道91的一端与所述燃烧室631相通,所述排烟管道91的另一端与所述过滤水箱93相通并延伸至所述过滤水箱93内底部,所述排烟管道91上设有所述排烟风机92,所述过滤水箱93上设有所述排气烟囱94,通过采用此结构,所述过滤水箱93内设有过滤水,在所述排烟风机92的带动下,可很好的使得所述燃烧室631内因所述喷火头62燃烧所产生的烟气通过所述排烟管道91顺利的进入所述过滤水箱93内进行过滤处理,过滤处理后的烟气可从所述排气烟囱94排出,从而避免污染空气,更为环保。

38.上述仅为本实用新型的若干具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。