1.本实用新型涉及氨氢转换领域,具体涉及低温条件下氨氢转换装置。

背景技术:

2.因环境污染和温室效应等问题,以传统碳基能源为主的能源结构面临着巨大的挑战,氢能因其清洁、单位质量能量密度高、来源广泛等优点被认为是未来化石燃料的替代性能源。伴随着氢燃料电池技术的逐步产业化,氢能的高效、无碳利用也将得以实现。目前,需要解决的一大关键难题是高效、安全的储氢技术。

3.氨不仅是重要的无机化工产品,其作为氢载体也具有独特的优势。氨易于液化,具有刺激性气味、燃点较高且低浓度下无毒害、储氢密度高、生产储运技术成熟,并且制氢过程中无碳排放,是一种高效、清洁和安全的储氢载体。

4.利用液态氨来制取保护气体,在工业上较容易实现,主要由以下原因:(1)氨容易分解,压力不高,在催化剂作用下,温度控制在500~800℃时,氨可以大部分分解,其分解率可在99.9%。(2)原料液氨容易得到,价格低廉,原料消耗比较少。但是现有的氨氢转换装置结构复杂、催化剂利用效率低、能量浪费严重,氨氢转换不彻底、氨氢转换后的气体中氨气残留量较高。

5.有鉴于此,本实用新型提出一种低温条件下氨氢转换装置。

技术实现要素:

6.本实用新型的目的在于针对现有技术的不足,提供一种低温条件下氨氢转换装置。

7.为了解决上述技术问题,采用如下技术方案:

8.低温条件下氨氢转换装置,包括惰性瓶和液氨瓶,所述惰性瓶的出气端连接有第一阀门v1的一端,所述第一阀门v1的另一端连接有进口流量计的一端,所述液氨瓶的出气端连接有第一阀门v2的一端,所述第一阀门v2的另一端连接有进口流量计的一端,其特征在于:所述进口流量计连接的另一端连接于反应装置的进气端,所述反应装置的出气端连接于除氨装置的进气端,所述除氨装置的出气端连接于干燥装置的进气端,所述干燥装置的出气端连接于分离装置的进气端,所述分离装置的第一出气端连接有储氮罐,所述分离装置的第二出气端连接有储氢罐。

9.进一步,所述液氨瓶上设有放空阀v5,所述放空阀v5连接有放空管。

10.进一步,所述反应装置为设置有热交换器的分解炉。

11.进一步,所述除氨装置为内置纯水的除氨装置。

12.进一步,所述干燥装置为内置浓硫酸的干燥装置。

13.进一步,所述分离装置为内置高分子膜的分离装置。

14.进一步,所述分离装置和储氮罐之间设有第三阀门v3。

15.进一步,所述分离装置和储氢罐之间设有纯化装置和第四阀门v4。

16.由于采用上述技术方案,具有以下有益效果:

17.本实用新型为低温条件下氨氢转换装置,该装置的液氨经减压后通过热交换器进入分解炉(分解炉内装有活化过的催化剂),在500~800℃温度下进行分解,分解后的高温气体又回热交换器内与气态氨进行热交换,使分解气降温。热交换后的分解气,先经过内置纯水的除氨装置去除氨气,然后在内置浓硫酸的干燥装置的作用下,去除水蒸气,得到干燥的氮气和氢气,接着经过分离装置,分别得到氮气和氢气。其中氮气直接通过储氮罐进行保存,氢气通过纯化装置进一步纯化,其纯化装置内设有碱液且设有加热装置,使储氢罐得到纯净的氢气。通过设置带有热交换器的分解炉,使氨氢转换更加彻底,氨氢转换后的气体中氨气残留量较低,且通过设置除氨装置、干燥装置和纯化装置,去除杂质,得到纯净的氮气和氢气。

附图说明

18.下面结合附图对本实用新型作进一步说明:

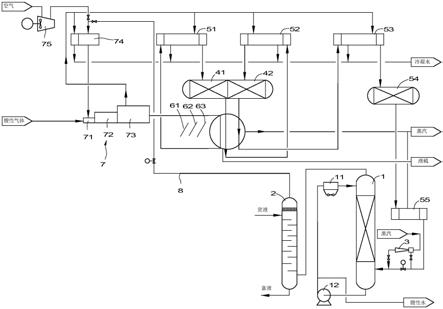

19.图1为本实用新型中低温条件下氨氢转换装置的结构示意图。

20.图2为本实用新型中低温条件下氨氢转换装置的控制系统的结构示意图。

21.图中:1-惰性瓶;2-液氨瓶;3-进口流量计;4-反应装置;5-除氨装置;6-干燥装置;7-分离装置;8-储氮罐;9-储氢罐;10-纯化装置;11-热交换器。

22.v1-第一阀门;v2-第二阀门;v3-第三阀门v3;v4-第四阀门v4;v5-第五阀门。

具体实施方式

23.为使本实用新型的目的、技术方案和优点更加清楚明了,下面通过附图及实施例,对本实用新型进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

24.如图1至图2所示,低温条件下氨氢转换装置,包括惰性瓶1和液氨瓶2,惰性瓶1的出气端连接有第一阀门v1的一端,第一阀门v1的另一端连接有进口流量计3的一端,液氨瓶2的出气端连接有第一阀门v2的一端,第一阀门v2的另一端连接有进口流量计3的一端,进口流量计3连接的另一端连接于反应装置4的进气端,反应装置4的出气端连接于除氨装置5的进气端,除氨装置5的出气端连接于干燥装置6的进气端,干燥装置6的出气端连接于分离装置7的进气端,分离装置7的第一出气端连接有储氮罐8,分离装置7的第二出气端连接有储氢罐9。

25.该装置的工作原理:摩尔氨(气态)在一定的压力和温度及催化剂催化作用下,可分解为3/2摩尔的氢气和1/2摩尔的氮气,并吸收一定的热量。其反应方程式如下:

26.作为对本实施例的进一步说明,第一阀门v1、第一阀门v2和进口流量计3连接有控制系统,控制系统连接有电源(图中未画出)。控制系统包括主控制器12、进氨控制组13、惰气控制组14、进氨压力表15和惰气压力表16,主控制器12分别与进氨控制组13和惰气控制组14电连接,进氨控制组13连接进氨压力表15,进氨压力表15连接第一阀门v2,惰气控制组14连接惰气压力表16,惰气压力表16连接第一阀门v1。

27.作为对本实施例的进一步说明,液氨瓶2上设有放空阀v5,放空阀v5连接有放空管。起初开始时,打开放空阀v5,从放空管的放空口嗅不到明显的氨臭味或观察分解气燃烧时,火焰呈橙色,若符合上述现象则分解气合格。

28.作为对本实施例的进一步说明,反应装置4为设置有热交换器11的分解炉。分解炉内装有活化过的催化剂。该装置液氨经减压后通过热交换器11进入分解炉,在500~800℃温度下进行分解,分解后的高温气体又回热交换器11内与气态氨进行热交换,使分解气降温。热交换后的分解气进一步在冷却器内冷却后送至使用点。

29.作为对本实施例的进一步说明,分解炉内装有活化过的镍催化剂。由于分解炉内装的催化剂在出厂时已经还原,但因设备在运输,库存期间总有水分、氧气等介入,镍催化剂活性略有下降,因此原始开始时还要进行镍催化剂的活化。

30.作为对本实施例的进一步说明,除氨装置5为内置纯水的除氨装置5。

31.作为对本实施例的进一步说明,干燥装置6为内置浓硫酸的干燥装置6。

32.作为对本实施例的进一步说明,分离装置7为内置高分子膜的分离装置7。

33.作为对本实施例的进一步说明,分离装置7和储氮罐8之间设有第三阀门v3。

34.作为对本实施例的进一步说明,分离装置7和储氢罐9之间设有纯化装置10和第四阀门v4。

35.本实用新型的工作原理(以800℃为例):

36.(1)打开放空阀v5,接通电源,此时电源指示灯亮。

37.(2)将进氨控制组13的氨氢转换开关拨向“开”位置,设定温控仪温度700℃,分解炉自动升温,待温度升至700℃时,打开第一阀门v2,开至最大位置,调节进氨控制组13的减压阀压力,略开大减压阀(减压阀逆时针减小,顺时针增大),观察废气放空管的放空口,有气流出,将该放空口的放空管放入水中,注意水泡产生的现象,此时,温控仪的温度会慢慢下降,为正常现象。

38.(3)待30分钟,开大减压阀压力,观察废气放空口(水中气泡),将明显增加,同时将控仪温度设定至800℃。

39.(4)温度升至800℃时,再次开大减压阀,观察废气放空口,气泡再次明显增加。

40.(5)从放空口嗅不到氨味,说明气体已合格,即可关闭废气放空阀,打开分解第一阀门v1、第一阀门v2和进口流量计3,调节流量至所需流量,向纯化装置10送出合格分解气,并关闭放空阀,分解炉进入稳定运转状态(注意流量不能超过5nm3/h,压力不能超过0.1mpa)。

41.本实用新型通过设置液氨经减压后通过热交换器11进入分解炉,在800℃温度下进行分解,分解后的高温气体又回热交换器11内与气态氨进行热交换,使分解气降温。热交换后的分解气,先经过内置纯水的除氨装置5去除氨气,然后在内置浓硫酸的干燥装置6的作用下,去除水蒸气,得到干燥的氮气和氢气,接着经过分离装置7,分别得到氮气和氢气。其中氮气直接通过储氮罐8进行保存,氢气通过纯化装置10进一步纯化,其纯化装置10内设有碱液且设有加热装置,使储氢罐9得到纯净的氢气。通过设置带有热交换器11的分解炉,使氨氢转换更加彻底,氨氢转换后的气体中氨气残留量较低,且通过设置除氨装置5、干燥装置6和纯化装置10,去除杂质,得到纯净的氮气和氢气。

42.以上仅为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任

何以本实用新型为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出地简单变化、等同替换或者修饰等,皆涵盖于本实用新型的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。