1.本实用新型属于冷凝设备领域,具体地说涉及一种加油站三次油气回收系统的油气冷凝结构。

背景技术:

2.目前燃油汽车数量众多,大车流量加油站产生大压力、大流量的高浓度油气,传统油气冷凝结构所能处理的单位体积内制冷油气效率不能很好的满足客户需求。

3.低温度下冷凝液化大部分挥发性油气的难度较大,油气吸附系统的压力高,油气吸附系统使用寿命低,油气排放浓度高。

4.因此,现有技术还有待于进一步发展和改进。

技术实现要素:

5.针对现有技术的种种不足,为了解决上述问题,现提出一种加油站三次油气回收系统的油气冷凝结构。本实用新型提供如下技术方案:

6.一种加油站三次油气回收系统的油气冷凝结构,包括圆筒状的内胆,所述内胆中设置有冷凝管路,所述冷凝管路包括多个盘状管路,多个盘状管路在竖直方向上堆叠,所述内胆侧壁外侧壁上下两端分别设置有出气管和进气管,内胆底部设置有冷凝回流管;油气从进气管进入内胆,经盘状管路冷凝后形成液态汽油,液态汽油从冷凝回流管流出,剩余油气从出气管流出。

7.进一步的,还包括冷凝输入管,所述冷凝输入管从内胆底部穿过并向上延伸,所述冷凝输入管上设置有多个输入支口,每个输入支口与一个盘状管路的输入口连接。

8.进一步的,还包括冷凝输出管,所述冷凝输出管从内胆底部穿过,并向上延伸,冷凝输出管上端与各个盘状管路的输出口相连通。

9.进一步的,所述冷凝输出管上端设置有管路连接件,所述管路连接件为蓬蓬头结构。

10.进一步的,所述冷凝输入管、冷凝输出管均靠近内胆侧壁设置,盘状管路从内胆边缘向内胆中心盘旋延伸,并从中心向管路连接件延伸。

11.进一步的,所述内胆中靠近顶部位置设置有分隔片,所述分隔片将内胆分隔成出气腔室、冷却腔室上下两部分,分隔片中间设置出气孔将出气腔室和冷却腔室连通,出气腔室与出气管连通。

12.进一步的,所述内胆外设置有保温外壳,所述保温外壳与内胆间隔设置。

13.进一步的,内胆中等间隔设置有三个支撑立柱,所述支撑立柱靠近内胆侧壁设置,其中两支撑立柱之间水平连接有多个支撑横杆,多个支撑横杆上下间隔设置,另一立柱与每个支撑横杆之间都水平连接有一个辅助支撑杆,所述支撑横杆、辅助支撑杆抵接在盘状管路下侧。

14.进一步的,所述冷凝回流管设置在内胆底部中心处。

15.进一步的,所述进气管、出气管远离内胆的一端设置有安装凸,所述安装凸为环状。

16.有益效果:

17.1、通过并行设置盘状管路,大大提高了冷凝效率;

18.2、通过在内胆外间隔设置保温外壳,提高保冷效果;

19.3、通过设置蓬蓬头状管路连接件对各个盘状管路进行联通,大大增加换热接触面积,提高冷凝效果。

附图说明

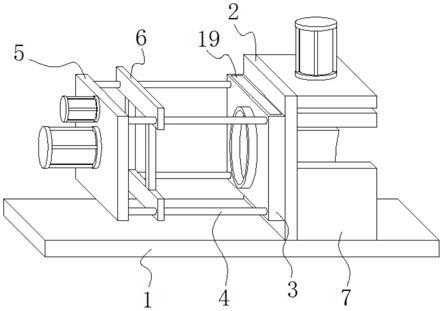

20.图1是本实用新型具体实施例中油气冷凝结构的部分立体结构示意图;

21.图2是本实用新型具体实施例中油气冷凝结构另一角度的部分立体结构示意图;

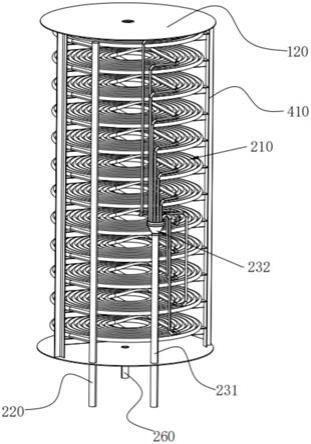

22.图3是本实用新型具体实施例中油气冷凝结构的立体结构示意图;

23.图4是本实用新型具体实施例中油气冷凝结构的剖视结构示意图;

24.附图中,110、内胆;120、分隔盘;210、盘状管路;220、冷凝输入管;231、冷凝输出管;232、管路连接件;240、出气管;250、进气管;260、冷凝回流管;310、保温外壳;320、固定底座;410、支撑立柱;420、支撑横杆、430、辅助支撑杆。

具体实施方式

25.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本实用新型创造。

26.如图1~4所示,一种加油站三次油气回收系统的油气冷凝结构,包括圆筒状的内胆110,所述内胆110中设置有冷凝管路,所述冷凝管路包括多个盘状管路210,多个盘状管路210在竖直方向上堆叠,所述内胆110外侧壁上下两端分别设置有出气管240和进气管250,内胆110底部设置有冷凝回流管260;油气从进气管250进入内胆110,经盘状管路210冷凝后形成液态汽油,液态汽油从冷凝回流管260流出,并导入地下储罐,剩余油气从出气管240流出,实现80%~90%的油气的冷凝液化。

27.进一步的,还包括冷凝输入管220,所述冷凝输入管220从内胆110底部穿过并向上延伸,所述冷凝输入管220上设置有多个输入支口,每个输入支口与一个盘状管路210的输入口连接。

28.进一步的,还包括冷凝输出管231,所述冷凝输出管231从内胆110底部穿过,并向上延伸,冷凝输出管231上端与各个盘状管路210的输出口相连通。

29.进一步的,所述冷凝输出管231上端设置有管路连接件232,所述管路连接件232为蓬蓬头结构。

30.进一步的,所述冷凝输入管220、冷凝输出管231均靠近内胆110侧壁设置,盘状管路210从内胆110边缘向内胆110中心盘旋延伸,并从中心向管路连接件232延伸。

31.具体的,内胆110由钣金件焊接密封而成,结构强度高,成本较低。为测试其密封

性,可进行氮气打压试验,确保焊接质量。

32.所以,本油气冷凝结构中,多个盘状管路210并行连接,冷凝效率高;具体的,内胆110容积设置为0.15立方米,可以处理的流量范围为0~20立方米每分钟。

33.具体的,所述盘状管路210有12个,相应地,输入支口设置有12个,管路连接件232上设置有12个连接口。

34.进一步的,所述内胆110中靠近顶部位置设置有分隔片,所述分隔片将内胆110分隔成出气腔室、冷却腔室上下两部分,分隔片中间设置出气孔将出气腔室和冷却腔室连通,出气腔室与出气管240连通。

35.进一步的,所述内胆110外设置有保温外壳310,所述保温外壳310与内胆110间隔设置,进气管250、出气管240延伸到保温外壳310外侧;保温外壳310下固定连接有固定底座320,冷凝输入管220、冷凝输出管231、冷凝回流管260延伸到固定底座320下。

36.通过设置保温外壳310可以大大增加保冷效果,提升冷凝效率,并在保温外壳310外进行保温处理,如涂刷保温涂层,在10立方米每分钟的流量、24℃的环境温度下可以保持28℃以下约25分钟,并将可使用温度范围扩大到-60~60℃。

37.进一步的,内胆110中等间隔设置有三个支撑立柱410,所述支撑立柱410靠近内胆110侧壁设置,其中两支撑立柱410之间水平连接有多个支撑横杆420,多个支撑横杆420上下间隔设置,另一立柱与每个支撑横杆420之间都水平连接有一个辅助支撑杆430,所述支撑横杆420、辅助支撑杆430抵接在盘状管路210下侧。

38.具体的,支撑立柱410、支撑横杆420、辅助支撑杆430均为角钢,抗弯曲能力强。

39.通过设置支撑立柱410可以大大提高冷凝管路结构的稳定性,防止冷凝管路因冷凝液流动和装置振动而产生松动。

40.进一步的,所述冷凝回流管260设置在内胆110底部中心处。

41.优选地,内胆110底部为中间低边缘高的漏斗状,进一步提高冷凝后的液态汽油的回流速度。

42.进一步的,所述进气管250、出气管240远离内胆110的一端设置有安装凸,所述安装凸为环状。

43.具体的,本油气冷凝结构各部件采用304不锈钢材质。

44.本油气冷凝结构通过优化设计,油气冷凝结构内形成油气湍流,实现了对大流量、高浓度油气的高效率油气冷凝,确保对三次油气回收吸附系统入口油气浓度最大值控制在10%vol,减小了吸附活性炭压力,减少了危险废弃物的产生,提高了电能利用效率。

45.以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。