1.本实用新型涉及尾气处理技术领域,尤其涉及一种适用于畜禽无害化处理的尾气消解处理系统。

背景技术:

2.在病死畜禽及屠宰废弃物无害化处理过程中,会产生大量潮湿的恶臭尾气,现阶段,通常采用生物吸附或者喷淋等处理工艺对尾气进行处理,单纯的生物吸附或喷淋处理工艺的处理效果均欠佳,需要多次反复处理,才能够清除尾气中的恶臭,而且无害化处理工艺包括病死畜禽的预碎、蒸汽加热以及加压等多个工艺步骤,现阶段使用生物吸附或者喷淋工艺处理尾气时,尾气处理设备出现故障的情况下,尾气不能继续流通,需要将前序工艺的预碎设备、加热设备以及加压设备均停机,待尾气处理设备恢复才能继续开机工作,不能够连续的进行处理,影响畜禽无害化处理效率。

技术实现要素:

3.本实用新型的目的在于避免现有技术的不足之处,提供一种适用于畜禽无害化处理的尾气消解处理系统,从而有效解决现有技术中存在的不足之处。

4.为实现上述目的,本实用新型采取的技术方案为:一种适用于畜禽无害化处理的尾气消解处理系统,包括用于燃烧消解尾气的燃烧炉,所述燃烧炉上设置有进气管和排气管,所述进气管的出气端和燃烧炉连接,进气管的进气端连接有气水分离罐,气水分离罐上设置有进气主管,所述进气主管上设置有第一阀门,所述排气管的进气端和燃烧炉连接,排气管的出气端连接有冷凝器,所述冷凝器上设置有出气主管,所述出气主管和进气主管之间设置有连通支管,所述连通支管的进气端连接于进气主管上第一阀门的上游侧,连通支管上设置有第二阀门。

5.进一步的,所述燃烧炉包括壳体组件,所述壳体组件的内部设置有燃烧腔,进气管和排气管均和燃烧腔连通,所述燃烧腔内设置有蓄热体。

6.进一步的,所述壳体组件包括岩棉,所述岩棉的外侧设置有耐火浇注料层,所述耐火浇注料层的外侧设置有外防护壳。

7.进一步的,所述壳体组件上设置有燃烧嘴,所述燃烧嘴上连接有助燃管路和燃气管路。

8.进一步的,所述燃气管路包括燃气主管,所述燃气主管的出气端和燃烧嘴连接,燃气主管上设置有第一测压分管和第二测压分管,所述第一测压分管于燃气主管上较第二测压分管更靠近燃烧嘴设置。

9.进一步的,所述气水分离罐内设置有阻气板,以将气水分离罐内部分隔成过气腔和分离腔,进气主管的出气端以及进气管的进气端均和过气腔连通,过气腔内设置有阻水板,阻水板上设置有通气结构,以使进气主管的气体流通至进气管,过气腔和分离腔之间设置有通水结构,气水分离罐上设置有和分离腔连通排水管。

10.进一步的,所述通水结构为通水管,所述通水管设置于阻气板上,以使过气腔内的水经通水管流通至分离腔内,分离腔内于通水管的出水端设置有抑制漩涡的破涡板。

11.进一步的,所述气水分离罐上设置有和分离腔连通的溢流管。

12.进一步的,所述冷凝器包括换热腔以及与换热腔连通的冷凝水通路,所述换热腔内设置有换热管,排气管的出气端和出气主管的进气端通过换热管连通。

13.进一步的,还包括箱体结构,气水分离罐和燃烧炉设置于箱体结构内部,冷凝器设置于箱体结构的外顶部。

14.本实用新型的上述技术方案具有以下有益效果:本实用新型的气水分离罐将尾气进行相态分离,然后尾气中的恶臭气体经过燃烧炉的充分燃烧后进入到冷凝器冷却处理,能够充分的消除尾气中的恶臭气体,大大的提高尾气处理效果,且在连通支管的作用下,当本实用新型出现紧急故障时,关闭第一阀门并打开第二阀门,使得尾气能够继续流通,不必停机前序相关设备,能够实现连续处理。

附图说明

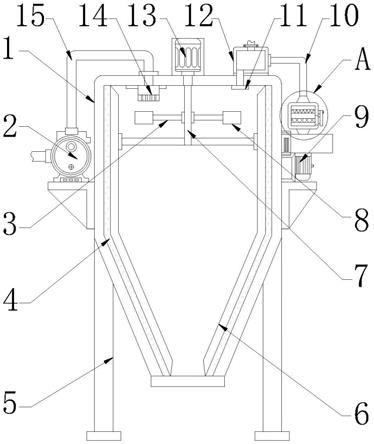

15.图1为本实用新型实施例的结构示意图;

16.图2为本实用新型实施例另一视角的结构示意图;

17.图3为本实用新型实施例燃烧炉壳体组件的局部剖视图;

18.图4为本实用新型实施例气水分离罐的局部剖视图;

19.图5为本实用新型实施例阻水板和阻气板处的局部结构示意图;

20.图6为本实用新型实施例冷凝器的局部剖视图;

21.图7为本实用新型实施例换热管处的局部结构示意图;

22.图8为本实用新型实施例安装状态示意图。

具体实施方式

23.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

24.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

25.如图1-8所示,本实施例所述的一种适用于畜禽无害化处理的尾气消解处理系统,包括依次设置的气水分离罐1、燃烧炉2以及冷凝器3,其中,燃烧炉2上分别设置有进气管4和排气管5,进气管4具有进气端和出气端,排气管5具有进气端和出气端,具体的,进气管4的出气端和燃烧炉2连接,进气管4的进气端和气水分离罐1的一侧连接,气水分离罐1的另一端还设置有进气主管6,通过进气主管6通入待处理的尾气,进气主管6上设置第一阀门7,第一阀门7能够关闭或者打开进气主管6,排气管5的进气端和燃烧炉2连接,排气管5的出气端和冷凝器3的一侧连接,冷凝器3的另一侧设置出气主管8,经本实用新型处理完的气体由

出气主管8排出,本实施例中,在实际使用时,出气主管8可以和喷淋装置连接,以对处理完的气体进行进一步的净化处理。

26.本实施例中,在出气主管8和进气主管6之间设置连通支管9,连通支管9的进气端连接在进气主管6上,且该连接点位于第一阀门7的上游,连通支管9上设置第二阀门10,实际处理尾气时,当气水分离罐1、燃烧炉2或者冷凝器3出现紧急故障需要维修时,可以将第一阀门7关闭、将第二阀门10打开,在连通支管9的作用下,能够保证尾气于整个系统中仍然能够顺畅的流动,因为在整个畜禽处理工艺中,本实用新型是做为尾气处理的一部分,如果尾气不能正常流通,前序的预碎、加热以及加压等工艺均需要停止,在连通支管9的作用下,使得尾气正常流通,保证畜禽的处理能够连续的进行,避免停机、开机造成效率的降低,连通支管9仅在出现紧急故障时才开启,仅有极少量的未处理的尾气排放,加之在实际使用时,出气主管8后边还设置有喷淋装置,能够对尾气进行相当程度的处理,不会出现过多严重的恶臭气体。

27.具体的,如图3所示,燃烧炉2包括壳体组件,壳体组件的内部设置燃烧腔11,进气管4和排气管5均与壳体组件内部的燃烧腔11连通,而且在燃烧腔11的内部设置有蓄热体12,蓄热体12可以为多孔状或者格栅状的结构,蓄热体12能够蓄存相当的热量,也能够供气体穿过,使得燃烧腔11内保持足够的高温,保证尾气充分燃烧。

28.具体的,壳体组件整体呈圆柱状设置,进气管4的进气端连接在壳体组件一端的外侧壁上,该端的端部设置燃烧嘴13,燃烧嘴13伸入燃烧腔11内,排气管5的进气端连接在壳体组件的另一端端部,使得进气管4喷出的尾气能够经过蓄热体12后再经过排气管5外排,使得燃烧腔11内的尾气保持较高的温度,使得尾气能够被充分燃烧。

29.更为具体的,在燃烧嘴13上连接有助燃管路和燃气管路,助燃管路包括供风管路14,供风管路14的一端和燃烧嘴13连接,供风管路14的另一端设置有鼓风机15,进而为燃烧嘴13提供空气,提高燃烧腔11内的燃烧效率,燃气管路包括燃气主管16,燃气主管16的出气端连接在燃烧嘴13上,在燃气主管16上设置第一测压分管17和第二测压分管18,而且,第一测压分管17在燃气主管16上的位置相较于第二测压分管18更加靠近燃烧嘴13,第二测压分管18更加靠近燃气主管16的进气端,第一测压分管17和第二测压分管18上均设置压力表,便于监测燃气主管16的供气压力,当出现燃气泄漏现象时,便于初步判断燃气主管16上泄漏点的位置处在第一测压分管17和第二测压分管18之间还是处在两末端处。

30.本实施例中,壳体组件可以包括岩棉19、耐火浇注料层20以及外防护壳21,具体的,外防护壳21设置在最外侧,其材质可以为金属,岩棉19设置在最内侧,岩棉19具有耐火性,提高燃烧炉2的使用寿命,耐火浇注料层20设置于外防护壳21和岩棉19之间,耐火浇注料层20的材质可以为混凝土,提高保温效果,避免热量的损失,利于提高燃烧腔11内的温度。

31.更为具体的,如图4、图5所示,气水分离罐1的内部水平的设置有阻气板22,将气水分离罐1的内部分隔成上下两个腔室,分别为位于阻气板22上方的过气腔23和位于阻气板22下方的分离腔24,进气主管6的出气端和进气管4的进气端均和过气腔23连通,在过气腔23的内部设置阻水板25,阻水板25竖直设置,阻水板25将过气腔23分隔成左右两部分,进气主管6的进气端和阻水板25一侧的部分连通,进气管4的进气端和阻水板25另一侧的部分连通,在阻水板25上设置有通气结构,具体的,通气结构可以为设置在阻水板25底部的缺口槽

26,使得阻水板25的底部和阻气板22之间形成气体通过的通路,进气主管6内的气体经过缺口槽26进入到进气管4内,在过气腔23和分离腔24之间设置通水结构,处理尾气时,进气主管6内的气体顺利的经过阻水板25底部的缺口槽26并进入到进气管4,此时,进气主管6内的水分撞击在阻水板25上并向下低落在阻气板22上,积水汇聚后经过通水结构流至分离腔24内,在气水分离罐1的底部设置排水管29,排水管29和分离腔24连通,以对分离腔24内的积水进行排放。

32.本实施例中,通水结构为一通水管27,通水管27的顶部连接在阻气板22上,阻气板22上设置有和通水管27适配的安装孔,以便阻气板22上的积水经过安装孔进入到通水管27内,在分离腔24的底部于通水管27的出水端下方设置破涡板28,破涡板28竖直设置,且破涡板28所在的平面和通水管27的轴线重合设置,于通水管27内下落的水进入到分离腔24内时,破涡板28能够有效的抑制分离腔24内形成漩涡,保证分离腔24内的水能够顺畅的经过排水管29外排,更为具体的,在气水分离罐1上设置溢流管30,溢流管30和分离腔24连通,且溢流管30处在气水分离罐1的外侧壁上对应分离腔24中部位置附近,当分离腔24内积聚较多的水,不能够及时通过排水管29外排时,通过溢流管30能够及时的排出分离腔24内的积水,排水管29和溢流管30可以汇聚设置,方便同其它排水干管连接。

33.更为具体的,如图6、图7所示,冷凝器3包括换热腔以及和换热腔连通的冷凝水通路,换热腔的内部设置有换热管31,排气管5的出气端和出气主管8的进气端通过换热管31连通,本实施例中,换热腔的两端分别设置有一隔板,以将换热腔分隔成并列的第一腔室32、第二腔室33和第三腔室,第一腔室32和第三腔室分别位于换热腔的两端,第二腔室33位于第一腔室32和第三腔室之间,换热管31设置在第二腔室33内,且换热管31的两端分别贯穿两端的隔板并分别和第一腔室32以及第三腔室连通,在第三腔室的内部竖直中间设置分隔板39,使得第三腔室形成上下两个独立的腔室,分别为第三上分腔室34和第三下分腔室35,排气管5的出气端和第三上分腔室34连通,出气主管8的进气端和第三下分腔室35连通,冷凝水通路包括冷凝水供水管36和冷凝水回水管37,冷凝水供水管36和冷凝水回水管37均和第二腔室33连通,为换热管31内的气体进行降温,本实施例中,排气管5内的高温气体进入到第三上分腔室34后,由第二腔室33内上半部分的换热管31进入到第一腔室32,然后再经由第二腔室33下半部分的换热管31进入到第三下分腔室35,然后进入到出气主管8。

34.实际中具体安装时,如图8所示,本实用新型还可以设置起到支撑以及防护效果的箱体结构38,气水分离罐1和燃烧炉2设置在箱体结构38的内部,冷凝器3设置在箱体结构38的外顶部。

35.本实用新型的工作原理:使用本实用新型对尾气进行处理时,潮湿的恶臭尾气经过进气主管6进入到气水分离罐1内,在阻水板25和阻气板22的作用下,使得尾气中的水分经过通水管27汇聚到分离腔24内并外排,尾气中的气体经过阻水板25底部的缺口槽26进入到进气管4内,然后被输送至燃烧腔11内,在燃烧嘴13的喷火燃烧作用下,使得尾气中的恶臭气体被充分燃烧,恶臭气体通常包含甲烷、氢气、硫化氢以及氨气等,燃烧的过程中,甲烷的消除原理为:ch4 2o2=co2 2h2o,氢气的消除原理为:2h2 o2=2h2o,硫化氢的消除原理为:2h2s 3o2=2so2 2h2o,2so2 o2=2so3,氨气的消除原理为:4nh3 3o2=2n2 6h2o,4nh3 5o2=4no 6h2o,2no o2=2no2,燃烧反应后的尾气经过排气管5进入到冷凝器3进行冷却降温,降温后的尾气经过出气主管8进入到喷淋装置继续处理即可。

36.本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式,很多修改和变化对于本领域的普通技术人员而言是显而易见的,选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。