1.本发明涉及精细化工领域,具体地,涉及一种用于甲基丙烯酸甲酯合成反应的催化剂及其制备方法和应用。

背景技术:

2.作为一类重要的有机化工产品和有机化工原料,甲基丙烯酸甲酯(mma)的工业生产水平及生产能力对我国的化工行业发展具有重要影响。近年来,国内外mma的需求增长,应用领域在不断拓宽,推动着mma行业的快速发展。目前,国内的甲基丙烯酸甲酯生产技术还在起步阶段。开发具有自主知识产权的甲基丙烯酸酯化催化剂和配套工艺是我国mma生产行业面临的发展需求。

3.酯化催化剂是mma生产的核心技术。对于甲基丙烯酸与甲醇的酯化反应而言,以硫酸、磷酸、硼酸等无机酸作为催化剂的传统生产工艺逐渐被淘汰,以对苯甲磺酸等有机酸作为催化剂也存在环境污染严重、选择性低、产品难以分离的缺点。比较而言,用于多相反应的酯化催化剂是当前比较活跃的研究领域。最新的报道中,研究人员不断尝试将酸性树脂、有机锡化合物、稀土固体超强酸、路易斯酸等催化剂用于羧酸酯的合成中,均取得了有意义的实验结果。目前,工业上普遍使用酸性阳离子交换树脂进行甲基丙烯酸甲酯的生产,阳离子交换树脂在酯化反应中表现出稳定性好、选择性高、成本较低、易于分离等优点。但是阳离子交换树脂本身耐热性差(一般不高于250℃即会分解)、比表面积和孔体积较小,而且阳离子交换树脂易溶胀,作为酯化催化剂的反应活性较差、酯收率偏低。路易斯酸催化剂因活性高、选择性好、反应条件温和而受到人们重视,但普通路易斯酸在水中不稳定,易与水反应而失活。路易斯酸与表面活性剂结合而形成的盐由于其不易发生水解而称之为绿色路易斯酸,它在有机合成中的催化作用受到越来越多的重视。随着mma的需求日益增强,采用绿色环保工艺合成甲基丙烯酸甲酯前景广阔。

4.因此,对研究人员来说,开发性能优异的酯化催化剂,提高反应效率、抑制副产物生成是未来的重要工作方向。

技术实现要素:

5.本发明的目的是为了克服目前甲基丙烯酸甲酯生产过程中甲基丙烯酸转化率不高、甲基丙烯酸甲酯收率较低的问题,提供了一种用于甲基丙烯酸甲酯合成反应的催化剂及其制备方法和应用。该催化剂用于甲基丙烯酸酯化反应,能够得到更高的甲基丙烯酸转化率和甲基丙烯酸甲酯选择性。

6.为了实现上述目的,本发明第一方面提供了一种用于甲基丙烯酸甲酯合成反应的催化剂,其中,所述催化剂包括载体以及负载在所述载体上的烷基磺酸盐,其中,所述载体为超大孔硅胶,所述超大孔硅胶的比表面积为200-400m2/g,孔体积为0.8-2ml/g,孔径呈双峰分布,第一最可几孔径为1-5nm,第二最可几孔径为20-50nm。

7.本发明第二方面提供了一种前述所述的催化剂的制备方法,其中,所述的制备方

法包括:

8.(1)将超大孔硅胶与烷基磺酸钠和水混合,得到混合物;

9.(2)将金属盐的水溶液与所述混合物中进行接触反应,得到生成物;

10.(3)将所述生成物过滤、洗涤、干燥处理,得到酯化催化剂。

11.本发明第三方面提供了一种前述所述的催化剂在酯化合成反应中的应用,其中,所述酯化合成反应包括:将甲基丙烯酸和甲醇与所述催化剂进行接触反应。

12.通过上述技术方案,本发明的技术方案具有以下优点:

13.(1)本发明所提供的用于甲基丙烯酸甲酯合成反应的催化剂孔径大、孔体积大,在甲基丙烯酸与甲醇的酯化反应过程中有助于原料和产物分子的扩散。

14.(2)本发明所提供的用于甲基丙烯酸甲酯合成反应的催化剂负载的活性组分为绿色路易斯酸,酯化催化能力强,甲基丙烯酸转化率高,甲基丙烯酸甲酯选择性高。

15.(3)本发明所提供的催化剂原料易得,制备方法工艺简单,条件易于控制,产品重复性好。

16.(4)本发明所提供的催化剂用于甲基丙烯酸酯化反应时工艺条件温和,对反应装置要求不高。

17.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

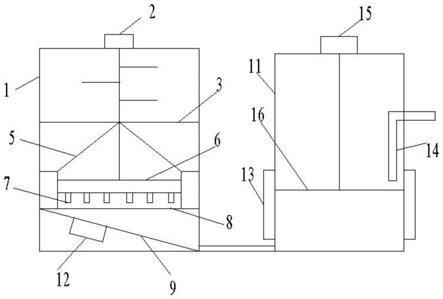

18.图1是本发明实施例1制备的超大孔硅胶a和用于甲基丙烯酸甲酯合成反应的催化剂a的孔径分布图。

19.附图标记说明

20.(a)是本发明实施例1制备的超大孔硅胶a的孔径分布图;

21.(b)是本发明实施例1制备的用于甲基丙烯酸甲酯合成反应的催化剂a的孔径分布图。

具体实施方式

22.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

23.本发明第一方面提供了一种用于甲基丙烯酸甲酯合成反应的催化剂,其中,所述催化剂包括载体以及负载在所述载体上的烷基磺酸盐,其中,所述载体为超大孔硅胶,所述超大孔硅胶的比表面积为200-400m2/g,孔体积为0.8-2ml/g,孔径呈双峰分布,第一最可几孔径为1-5nm,第二最可几孔径为20-50nm。

24.本发明的发明人发现:在现有技术中,用于生产甲基丙烯酸甲酯的酯化催化剂分为均相和多相两类。其中,均相催化剂主要包括无机酸溶液和有机酸,多相催化剂主要包括固体酸和阳离子交换树脂。均相催化剂的优点是价格低廉、催化活性好,但是由于产品与催化剂难以分离、副反应较多、易于腐蚀设备等缺陷逐步被淘汰。固体酸酯化催化剂虽然解决了产品分离难及设备腐蚀严重的问题,但是由于催化活性较差、反应温度较高、产物选择性

较低等缺点也很少应用于工业生产。与上述催化剂相比,以酸性阳离子交换树脂作为酯化催化剂来生产甲基丙烯酸甲酯是目前工业应用的主要工艺。树脂催化剂具有选择性高、成本较低和易于分离等优点,但是在甲基丙烯酸酯化反应过程中甲基丙烯酸甲酯收率偏低,而且耐高温性能也较差。树脂是有机高分子材料,在有机溶剂中易溶胀,高温环境中易变形、甚至分解,这就是树脂催化剂耐温性能差的主要原因。

25.开发新型的固体催化剂体系来弥补树脂催化剂的性能缺陷是很好的解决问题的途径。

26.路易斯酸催化剂催化酯化反应时活性高、选择性好、反应条件温和,但是这种催化剂易因水解而导致失活。路易斯酸与表面活性剂结合而形成的盐由于其不易发生水解而被称之为绿色路易斯酸。如果在酯合成反应中直接使用不易溶于水的绿色路易斯酸作为催化剂,可能因为分散不均匀导致催化效率下降。

27.本发明的发明人发现,只要选择一种适合的载体将催化剂良好分散,即可解决上述问题,提高催化剂的效率。与树脂催化剂相比,某些二氧化硅材料具有比表面积大、孔体积大的结构优势和耐高温的性能优势。但是,由硅、氧组成基本骨架结构的二氧化硅表面不含功能基团,在酯化反应中没有表现出任何活性。因此,结构适当的二氧化硅虽然不适合作为催化剂直接应用于mma的合成反应,却适合作为载体负载绿色路易斯酸,进而得到催化性能优越的酯化催化剂。超大孔硅胶的比表面积为200-400m2/g,孔体积为0.8-2ml/g,孔径呈双峰分布,第一最可几孔径为1-5nm,第二最可几孔径为20-50nm,非常适合有大分子参与的催化反应。超大孔硅胶的基本结构是由硅氧基本结构组成的,属于无机结构,不仅不会在有机溶剂中溶胀和变形,还有较好的耐温性能。另外,具有良好酯化催化性能的烷基磺酸盐,例如,烷基磺酸镧没有商售产品,只能在实验室中制备。得到的烷基磺酸盐(镧)不溶于水,不能够采用常规的浸渍方法将其负载于载体上。

28.基于此,本发明的发明人创造性地采用在载体表面原位生成烷基磺酸盐的方法,以超大孔硅胶为载体,负载烷基磺酸盐制备成分散良好的催化剂,就可以用于甲基丙烯酸甲酯合成反应,并且能够表现出很好的催化活性和酯选择性。

29.根据本发明,优选情况下,所述超大孔硅胶的比表面积为210-390m2/g,所述孔体积为1.1-1.9ml/g,所述第一最可几孔径为1.5-4nm,所述第二最可几孔径为22-40nm;更优选情况下,所述超大孔硅胶的比表面积为220-372m2/g,所述孔体积为1.2-1.8ml/g,所述第一最可几孔径为2-3.4nm,所述第二最可几孔径为25-35nm。在本发明中,将所述超大孔硅胶的结构参数限定为上述范围之内,更有利于在载体表面原位生成烷基磺酸盐,且负载烷基磺酸盐分散良好,在用于甲基丙烯酸甲酯合成反应,能够表现出很好的催化活性和酯选择性。

30.根据本发明,以所述催化剂的总重量为基准,所述超大孔硅胶的含量为40-70重量%,所述烷基磺酸盐的含量为30-60重量%;优选地,以所述催化剂的总重量为基准,所述超大孔硅胶的含量为45-65重量%,所述烷基磺酸盐的含量为35-55重量%;更优选地,以所述催化剂的总重量为基准,所述超大孔硅胶的含量为45.3-62.8重量%,所述烷基磺酸盐的含量为37.2-54.7重量%。在本发明中,将所述超大孔硅胶和所述烷基磺酸盐的含量控制为上述所限定的范围之内,能够使得制备的催化剂在用于甲基丙烯酸甲酯合成反应,能够表现出很好的催化活性和酯选择性。

31.根据本发明,所述烷基磺酸盐为直链烷基磺酸盐和/或支链烷基磺酸盐;优选地,所述烷基磺酸盐为直链烷基磺酸盐;优选地,所述烷基磺酸盐中的烷基选自庚烷、十烷基、十二烷基、十四烷基和十八烷基中的一种或多种;更优选地,所述烷基磺酸盐中的磺酸盐为磺酸镧和/或磺酸铈,更进一步优选地,所述烷基磺酸盐中的磺酸盐为磺酸镧。

32.根据本发明,所述超大孔硅胶的制备方法包括:

33.(i)在丁醇和丙三醇的存在下,将无机硅源与酸剂进行接触,得到混合物;

34.(ii)将所述混合物经过滤和洗涤处理,得到硅胶滤饼;

35.(iii)将所述硅胶滤饼经球磨和喷雾干燥处理,得到超大孔硅胶。

36.根据本发明,所述酸剂可以为各种常规可以用于调节ph值的物质或混合物(如溶液)。优选地,所述无机酸溶液选自盐酸、硫酸、硝酸和氢溴酸中的至少一种水溶液。更优选的,所述酸剂为硫酸水溶液。

37.根据本发明,在步骤(i)中,所述无机硅源、酸剂、丁醇和丙三醇的用量的重量比可以为1:(0.05-0.5):(0.02-0.6):(0.02-0.6),优选为1:(0.1-0.3):(0.06-0.4):(0.06-0.4)。

38.根据本发明,所述混合物的ph值为1.5-4.5,优选为2-4。

39.根据本发明,在步骤(i)中,所述接触的条件包括:温度为15-40℃,时间为1-3h;优选地,温度为18-25℃,时间为1.5-2h。为了更有利于各物质间的均匀混合,所述混合接触可以在搅拌条件下进行。

40.根据本发明,在步骤(ii)中,所述洗涤的条件没有特别的限定,例如,所述洗涤过程可以包括:在过滤之后得到固体产物,用蒸馏水反复洗涤(洗涤次数可以为2-10次)固体产物,然后进行抽滤。

41.根据本发明,在步骤(iii)中,所述球磨的条件包括:磨球的转速可以为300-500r/min,球磨罐内的温度可以为30-80℃,球磨的时间可以为2-10h;优选地,磨球的转速可以为350-450r/min,球磨罐内的温度可以为50-70℃,球磨的时间可以为4-6h。

42.根据本发明,在步骤(iii)中,所述喷雾干燥的条件包括:所述喷雾干燥的条件可以包括:温度为100-300℃,旋转的转速可以为10000-15000r/min;优选情况下,所述喷雾干燥的条件包括:温度为150-250℃,旋转的转速为11000-13000r/min。

43.根据本发明,所述用于甲基丙烯酸甲酯合成反应的催化剂的比表面积为150-400m2/g,孔体积为0.5-2ml/g,孔径呈双峰分布,第一最可几孔径为1-3nm,第二最可几孔径为15-40nm;优选地,所述用于甲基丙烯酸甲酯合成反应的催化剂的比表面积为150-300m2/g,孔体积为0.6-1.5ml/g,第一最可几孔径为1.2-3nm,第二最可几孔径为20-30nm;更优选地,所述用于甲基丙烯酸甲酯合成反应的催化剂的比表面积为171-283m2/g,孔体积为0.8-1.4ml/g,第一最可几孔径为1.6-2.9nm,第二最可几孔径为22-28nm。

44.在本发明中,使用上述特定参数限定的催化剂在用于甲基丙烯酸甲酯合成反应,能够表现出很好的催化活性和酯选择性。

45.本发明第二方面提供了一种前述所述的催化剂的制备方法,其中,所述的制备方法包括:

46.(1)将超大孔硅胶与烷基磺酸钠和水混合,得到混合物;

47.(2)将金属盐的水溶液与所述混合物中进行接触反应,得到生成物;

48.(3)将所述生成物过滤、洗涤、干燥处理,得到酯化催化剂。

49.根据本发明,所述烷基磺酸钠为直链烷基磺酸钠和/或支链烷基磺酸钠;优选地,所述烷基磺酸钠为直链烷基磺酸钠;优选地,所述烷基磺酸钠中的烷基选自庚烷、十烷基、十二烷基和十四烷基中的一种或多种。

50.根据本发明,在步骤(1)中,所述超大孔硅胶、所述烷基磺酸钠和水的重量比为1:(0.1-5):(5-100),优选为1:(0.2-3):(10-60);其中,水优选为去离子水。

51.根据本发明,在步骤(1)中,所述超大孔硅胶、烷基磺酸钠和水的混合条件包括:温度可以为40-100℃,优选为60-90℃;时间可以为1-50h,优选为5-30h。优选情况下,为了达到更好的混合效果,可以在超大孔硅胶、烷基磺酸钠和去离子水混合的过程中快速搅拌或借助超声手段提高混合效率。

52.根据本发明,在步骤(2)中,优选情况下,将金属盐的水溶液滴加至所述混合物中进行接触反应,其中,所述滴加的滴加速率为0.5-2ml/min。

53.根据本发明,在步骤(2)中,所述金属盐选自金属的氯化盐、硫酸盐和硝酸盐中的一种或多种;优选地,所述金属为镧和/或铈。

54.根据本发明,所述金属盐的水溶液的浓度为0.02-1.0mol/l,优选为0.05-0.6mol/l。

55.根据本发明,所述混合物与金属盐水溶液的接触反应条件包括:反应温度可以为40-100℃,优选为60-90℃;时间可以为0.1-20h,优选为0.5-10h。优选情况下,为了达到更好的接触反应效果,可以在混合物与金属盐水溶液的接触反应过程中快速搅拌。

56.根据本发明,所述洗涤固体产物的方法没有特别要求,例如:可以使用去离子水洗涤固体产物,去离子水与固体产物的体积比可以为5-20,洗涤次数可以为2-8次。优选情况下,为了达到更好的洗涤效果,可以在去离子水与固体产物混合的过程中快速搅拌。

57.根据本发明,所述干燥条件包括:温度可以为120-230℃,优选为150-200℃;时间可以为1-30h,优选为3-20h。

58.本发明第三方面提供了一种前述所述的催化剂在酯化合成反应中的应用,其中,所述酯化合成反应包括:将甲基丙烯酸和甲醇与所述催化剂进行接触反应。

59.根据本发明,所述接触反应的条件包括:接触的温度为40-150℃,优选为60-120℃;接触的压力为0.01-5mpa,优选为0.1-3mpa;甲基丙烯酸的质量空速为0.01-30h-1

,优选为0.1-10h-1

;甲醇的质量空速为0.01-50h-1

,优选为0.1-30h-1

。

60.以下将通过实施例对本发明进行详细描述。

61.以下实施例和对比例中:

62.样品的孔结构参数分析在购自美国micromeritics公司生产的asap2020-m c型吸附仪上进行。样品测定之前在350℃下真空脱气4小时,采用bet法计算样品比表面积,采用bjh模型计算孔体积。样品的元素分析实验在美国edax公司生产的eagleⅲ能量色散x射线荧光光谱仪上进行。

63.干燥箱为上海一恒科学仪器有限公司生产,型号dhg-9030a。

64.马弗炉为carbolite公司生产,型号cwf1100。

65.实施例和对比例中所使用的试剂均购自国药集团化学试剂有限公司,试剂纯度为分析纯。

66.实施例1

67.(1)超大孔硅胶的制备

68.将浓度为15重量%的水玻璃50g、浓度为12重量%的硫酸溶液10g、正丁醇10g和丙三醇10g在20℃下混合并用浓度为98重量%的硫酸调整ph值至3,接触反应1.5h。然后用蒸馏水对过滤得到的固体物质洗涤8次,得到硅胶滤饼。将10g硅胶滤饼放入100ml球磨罐中,其中,球磨罐的材质为聚四氟乙烯,磨球材质为玛瑙,磨球的直径为3mm,数量为1个,转速为400r/min。封闭球磨罐,在球磨罐内温度为60℃下球磨5h。球磨后的硅胶滤饼在200℃下在转速为12000r/min下喷雾干燥,得到超大孔硅胶a。

69.图1(a)是超大孔硅胶a的孔径分布图。由孔径分布图可以看出,该样品孔径分布较宽,符合无定形硅胶的孔道特点。孔径呈双峰分布,第一最可几孔径为3.1nm,第二最可几孔径为33nm。

70.超大孔硅胶a的结构参数列在表1中。

71.(2)催化剂的制备

72.将10g超大孔硅胶a、6g十二烷基磺酸钠和400g去离子水混合,在75℃搅拌8h,混合均匀。保持混合物温度为75℃,将浓度为0.2mol/l的氯化镧水溶液180ml以滴加速率为1ml/min缓慢滴加到上述混合物中,在75℃搅拌反应3h后降温至室温。在室温静置20h。过滤得到固体产物,用去离子水洗涤6次,180℃干燥20h得到催化剂a。

73.以催化剂a的总重量为基准,超大孔硅胶的含量为53.9重量%,十二烷基磺酸镧的含量为46.1重量%。

74.图1(b)是催化剂a的孔径分布图。由孔径分布图可以看出,该催化剂基本保持了超大孔硅胶a的孔道结构,孔径分布宽,呈双峰形态,第一最可几孔径为2.9nm,第二最可几孔径为28nm。由于十二烷基磺酸镧负载在超大孔硅胶上,不仅分散在硅胶外表面,还进入到了孔道中占据了一定的空间,所以催化剂的比表面积、孔体积和孔径均比超大孔硅胶载体小。催化剂a的组成及结构参数列在表2中。

75.(3)催化剂在甲基丙烯酸甲酯合成反应中的性能评价

76.在固定床反应装置上进行催化剂的酯化反应性能评价。将5.0克催化剂a装填到内径为8mm的不锈钢固定床反应器中,反应温度100℃、反应压力0.3mpa、甲基丙烯酸的重量空速为1.0h-1

、甲醇的重量空速为2.7h-1

,反应时间为50小时。产物冷却后用配有ffap毛细管色谱柱和氢焰检测器(fid)的安捷伦7890a气相色谱仪分析,采用程序升温、用校正因子进行定量分析。反应评价结果列在表3中。

77.实施例2-4

78.按照与实施例1相同的方法制备超大孔硅胶和催化剂,所不同之处在于:

79.改变实施例1步骤(1)中超大孔硅胶制备过程中的各参数,进行实施例2-4,分别得到超大孔硅胶b、c和d;超大孔硅胶b、c、d的结构参数列在表1中。

80.改变实施例1步骤(2)中催化剂制备过程中的各参数,进行实施例2-4,分别得到催化剂b、c和d;催化剂b、c、d的组成及结构参数列在表2中。

81.按照实施例1中步骤(3)的方法进行催化剂b、c、d的酯化反应性能测试,反应结果见表3。

82.对比例1

83.按照与实施例1相同的方法制备超大孔硅胶和催化剂,所不同之处在于:

84.取消实施例1中步骤(1),按照实施例1中步骤(2)的方法制备催化剂d1,所不同的是,使用商售二氧化硅替代超大孔硅胶a。

85.以催化剂d1的总重量为基准,商售二氧化硅的含量为53.9重量%,十二烷基磺酸镧的含量为46.1重量%。

86.按照实施例1中步骤(3)的方法进行催化剂d1的酯化反应性能测试,反应结果见表3。

87.对比例2

88.按照与实施例1相同的方法制备超大孔硅胶和催化剂,所不同之处在于:

89.按照实施例1中步骤(1)的方法制备超大孔硅胶a。按照实施例1中步骤(2)的方法制备催化剂d2,使得以催化剂d2的总重量为基准,超大孔硅胶a的含量为75.5重量%,十二烷基磺酸镧的含量为24.5重量%。

90.按照实施例1中步骤(3)的方法进行催化剂d2的酯化反应性能测试,反应结果见表3。

91.对比例3

92.按照与实施例1相同的方法制备超大孔硅胶和催化剂,所不同之处在于:

93.改变实施例1中步骤(1)的方法,使得制备的超大孔硅胶d3的比表面积为300m2/g,孔体积为1.0ml/g,孔径呈双峰分布,第一最可几孔径为5nm,第二最可几孔径为70nm。

94.按照实施例1中步骤(2)的方法制备催化剂d3,结果制备的催化剂的比表面积为300m2/g,孔体积为1.0ml/g,孔径呈双峰分布,第一最可几孔径为7nm,第二最可几孔径为15nm。

95.按照实施例1中步骤(3)的方法进行催化剂d3的酯化反应性能测试,反应结果见表3。

96.对比例4

97.按照与实施例1相同的方法制备超大孔硅胶和催化剂,所不同之处在于:

98.改变实施例1中步骤(1)的方法,具体地:

99.(2)催化剂的制备

100.将10g超大孔硅胶a、6g十二烷基磺酸钠和400g去离子水混合,在75℃搅拌8h,混合均匀。保持混合物温度为75℃,将上述混合物浸渍在浓度为0.2mol/l的氯化镧水溶液180ml中,在75℃搅拌反应3h后降温至室温。在室温静置20h。过滤得到固体产物,用去离子水洗涤6次,180℃干燥20h得到催化剂d4。

101.结果以催化剂d4的总重量为基准,超大孔硅胶的含量为20重量%,十二烷基磺酸镧的含量为10重量%。

102.以及制备得到的催化剂的比表面积为250m2/g,孔体积为1.0ml/g,孔径呈双峰分布,第一最可几孔径为5nm,第二最可几孔径为15nm。

103.按照实施例1中步骤(3)的方法进行催化剂d4的酯化反应性能测试,反应结果见表3。

104.表1

[0105][0106]

表2

[0107][0108]

表3

[0109]

[0110]

从表3可以看出,本发明提供的催化剂可以使甲基丙烯酸与甲醇直接转化生成甲基丙烯酸甲酯。使用本发明提供的催化剂,可以得到92.7%以上的甲基丙烯酸转化率和98.5%以上的甲基丙烯酸甲酯选择性。

[0111]

对比实施例1和对比例1的数据可以看出,如果使用商售二氧化硅替代超大孔硅胶制备酯化催化剂,甲基丙烯酸转化率和甲基丙烯酸甲酯选择性较低。

[0112]

对比实施例1和对比例2的数据可以看出,超大孔硅胶a和十二烷基磺酸镧的含量没有在本发明所限定的范围之内,结果甲基丙烯酸转化率和甲基丙烯酸甲酯选择性较低。

[0113]

对比实施例1和对比例3的数据可以看出,超大孔硅胶a以及制备得到的催化剂的结构参数没有在本发明所限定的范围之内,结果甲基丙烯酸转化率和甲基丙烯酸甲酯选择性较低。

[0114]

对比实施例1和对比例4的数据可以看出,由于没有采用本发明的方法制备催化剂,结果甲基丙烯酸转化率和甲基丙烯酸甲酯选择性较低。

[0115]

这个结果表明,以超大孔硅胶为载体负载烷基磺酸镧得到的酯化催化剂性能优异。

[0116]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。