1.本发明涉及罐体技术领域,特别涉及一种液罐车的防浪板结构。

背景技术:

2.液罐车在运输过程中,液体波动将对罐体产生冲击力,为减小这种冲击力,需要在罐内设置若干防浪板。

3.传统罐体尤其薄壁罐体,仅靠罐内防浪板支撑罐体,防浪板厚度要求会比较厚,且数量较多,造成罐车自重大,罐体成本高。将简易防浪板直接焊装在罐体上,在使用中,容易拉裂罐体,造成罐内液体泄漏,因此需要设置加强圈,将防浪板和罐体间接连接。有的罐体采用的加强圈为h型或t,这种加强圈自重大,且对成型设备要求高,卷制成型比较困难;同时,需要布置整块涨型防浪板,对防浪板成型设备要求高,防浪板制作成本高。

技术实现要素:

4.本发明的目的在于提供一种液罐车的防浪板结构,以同时满足自重轻、制作难度低的需求。

5.为解决上述技术问题,本发明采用如下技术方案:

6.一种液罐车的防浪板结构,所述防浪板结构设于所述液罐车的罐体内部,所述防浪板结构包括:加强圈,具有与所述罐体内壁相匹配的弧形轮廓,所述加强圈包括一体折弯成型的第一侧板和第二侧板,所述第一侧板与所述罐体内壁垂直连接,所述第二侧板位于所述第一侧板远离罐壁的一端上,所述第二侧板与罐壁间隔相对;防浪板,沿罐体的横向布置,并搭接固定在所述第一侧板上,所述防浪板与所述第二侧板之间具有夹角。

7.根据本发明的一个方面,所述加强圈的截面形状为l形。

8.根据本发明的一个方面,所述第一侧板和所述第二侧板垂直并圆弧过渡连接,所述第一侧板在罐体内部呈竖直状态。

9.根据本发明的一个方面,所述加强圈的外周缘上间隔设有多个半圆形的缺口。

10.根据本发明的一个方面,所述加强圈具有一开口,所述开口位于所述罐体底部。

11.根据本发明的一个方面,所述防浪板结构还包括垫板,所述垫板呈弧形并贴合在所述罐体内壁上,所述第一侧板焊接固定在所述垫板上。

12.根据本发明的一个方面,所述防浪板结构还包括过流板,所述过流板的两端分别与所述加强圈的开口两侧对应连接,所述过流板的下部与所述垫板连接,所述过流板的下缘开设有过流孔。

13.根据本发明的一个方面,所述防浪板的截面形状为ω形。

14.根据本发明的一个方面,所述防浪板至少设有三个,包括从上至下依次间隔布置的上防浪板、中防浪板和下防浪板。

15.根据本发明的一个方面,所述防浪板和所述第一侧板之间为螺接或者焊接。

16.由上述技术方案可知,本发明提供的一种液罐车的防浪板结构至少具有如下优点

和积极效果:

17.罐内增加l型结构的加强圈,提高罐体强度和刚度,防止罐体发生失稳,提高罐体的使用寿命和安全性。其原理为,常见的加强圈为平板结构,通常垂直焊接在垫板上,呈现出t形结构,由于加强圈直接将防浪板的冲击力传递至垫板处,受力较大。本实施例将加强圈原有的平板折弯,形成折弯结构,使得加强圈用以连接防浪板的一端呈折弯状,分散了受力,提高了加强圈的抗弯曲的强度,提高了截面模量,保证整体结构稳固。

18.并且,上述折弯的加强圈的结构成型简单,能够降低加强圈的制作难度,方便安装,提高生产效率。并且,加强圈的自重轻,能够降低罐体自重,降低制造成本,提高罐车罐体在运营中的经济效益。

附图说明

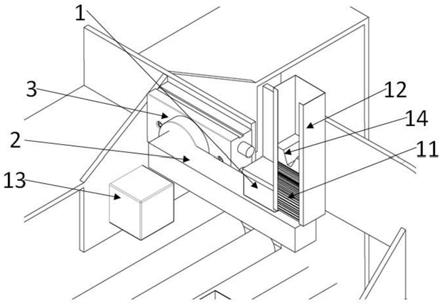

19.图1为本发明实施例中防浪板结构与罐体的装配示意图。

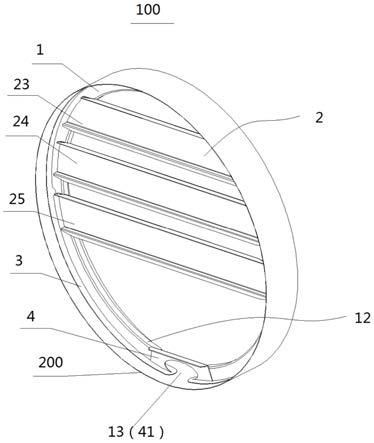

20.图2为图1的防浪板结构的正面示意图。

21.图3为图2的b-b向剖视图。

22.图4为图2的x处放大图。

23.图5为图2的a-a向剖视图。

24.附图标记说明如下:

25.200-罐体、

26.100-防浪板结构、

27.1-加强圈、11-第一侧板、12-第二侧板、13-开口、14-缺口、

28.2-防浪板、21-防浪板本体、22-翻边、23-上防浪板、24-中防浪板、25-下防浪板、

29.3-垫板、

30.4-过流板、41-过流孔。

具体实施方式

31.体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

32.本实施例提供一种液罐车的防浪板结构,增加罐体强度和刚度,提高罐体安全性能;从而解决传统防浪板拉裂罐体的问题,简化加强圈的结构,降低加强圈的制作难度,方便安装,提高生产效率;降低罐体自重,降低制造成本,提高罐车罐体在运营中的经济效益。

33.液罐车包括车架、卧式设置在车架上的罐体200,以及设于罐体200内部的防浪板结构100。通常,防浪板结构100设有多个,并沿罐体200的纵向间隔布置。

34.防浪板结构100主要沿罐体200的横截面设置,以减缓液涌冲击。

35.请一并参照图1和图2,其共同示出了本实施例提供的一种防浪板结构100的具体结构,其包括加强圈1、防浪板2、垫板3和过流板4。

36.加强圈1具有与罐体200内壁相匹配的弧形轮廓。加强圈1用于实现防浪板2与罐体200内壁的连接,有效地防止了防波板在受力时因为承压过大直接拉裂罐体200。

37.请参照图3,加强圈1包括一体折弯成型的第一侧板11和第二侧板12,使得加强圈1

的截面形状近似l形。

38.第一侧板11和第二侧板12垂直,两个侧板之间的相连处为圆弧过渡。

39.第一侧板11与罐体200内壁垂直连接,第一侧板11在罐体200内部呈竖直状态,可以理解的是,第一侧板11在同一平面上,且所在的平面为竖直。

40.第二侧板12位于第一侧板11远离罐壁的一端上,第二侧板12与罐壁间隔相对。

41.防浪板2沿罐体200的横向布置,并搭接固定在第一侧板11的前表面上。该前表面指的是朝向罐车的车头方向,相对地,第二侧板12位于第一侧板11的后侧上,第二侧板12向后折弯伸出。

42.防浪板2与第二侧板12之间具有夹角。两者不接触,可以看作两者为垂直关系。

43.在本实施例中,罐内增加l型结构的加强圈1,提高罐体200强度和刚度,防止罐体200发生失稳,提高罐体200的使用寿命和安全性。

44.其原理为,常见的加强圈1为平板结构,通常垂直焊接在垫板3上,呈现出t形结构,由于加强圈1直接将防浪板2的冲击力传递至垫板3处,受力较大。本实施例将加强圈1原有的平板折弯,形成l形结构,使得加强圈1用以连接防浪板2的一端呈折弯状,分散了受力,提高了加强圈1的抗弯曲的强度,提高了截面模量,保证整体结构稳固。

45.请返回参照图2,加强圈1具有一开口13,该开口13位于罐体200底部,如此,加强圈1在装配过程中可顺利放置到罐体200内部。

46.请结合图4,加强圈1的外周缘上间隔设有多个半圆形的缺口14,该缺口14供液体流过,同样起到缓冲、防震的作用。

47.优选地,半圆形缺口14分布的位置位于加强圈1外缘的0

°

,90

°

,270

°

限像点处,用来保证无论罐体200截面在正向放置,还是侧向放置时,都能使处于罐体200底部的位置的液体流动不受阻,处于罐体200顶部部的位置的气体能流动不受阻。

48.在制造的过程中,加强圈1采用规则的钢板折弯成l结构,再卷制成和罐体200内截面相同的弧形形状和尺寸,这种结构加强圈1加工和成型不需要特殊的设备,加工成型简单,自重轻。并且,由于加强圈1中间有断开的开口13,这样加强圈1在装配过程中可顺利放置到罐体200内部,且后续能和罐体200内部的垫板3贴合,安装工艺简单。

49.在本实施例中,罐体200内部要焊接加强圈1的部位先焊接垫板3。

50.垫板3由平板卷制成型,垫板3呈弧形以贴合在罐体200内壁上。加强圈1的第一侧板11通过双面垂直焊装在垫板3上。两者共同起到支撑罐体200,起到加强罐体200的作用。

51.如图1所示,垫板3的弧长大于加强圈1的弧长,可见,垫板3的下部两端分别超出加强圈1的开口13两端。

52.过流板4设置在垫板3的底部。

53.过流板4呈弧形,过流板4的两端分别与加强圈1的开口13两侧对应连接,过流板4的下部与垫板3超出加强圈1的部位连接。过流板4的下缘开设有过流孔41,过流孔41呈椭圆形,并与加强圈1的开口13相通。上述加强圈1、防浪板2、垫板3和过流板4相互连接,共同作用,从内部支撑,加强罐体200,提高了罐体200强度和刚度,减少罐体200失稳风险;

54.请参照图5并结合图2,本实施例的防浪板2不同于常见的波浪状防浪板2,以平板折弯成型,截面形状近似为ω形,且尺寸较小,称之为简易防浪板2。

55.如图5所示,防浪板2包括长条状的防浪板本体21和从防浪板本体21宽度方向上的

两侧上相对折弯伸出的翻边22。

56.防浪板本体21长度方向的两端均搭接在第一侧板11上,两者的连接方式优选为螺栓连接,便于拆卸和安装。当然,防浪板2和加强圈1之间也可以采用焊接固定。

57.翻边22为自由边,位于罐体200的前侧。两个翻边22呈l形,并且相对远离,其折弯设计同样可以起到增强的作用。

58.上述简易防浪板2的加工工艺简单,安装方便,重量轻,材料利用率高,提高了生产效率并降低了材料成本。

59.在本实施例中,防浪板2设有三个,包括从上至下依次间隔布置的上防浪板23、中防浪板24和下防浪板25。由于尺寸较小,任一防浪板2可以分开独立安装,每个简易防浪板2均能起到防罐内液体浪涌的作用,这样代替以往整块涨型的防浪板2,降低了罐体200的自重,简化了制作和安装工艺,降低了罐体200成本。

60.罐体200内部安装更轻量化的加强圈1和简易防浪板2,减少了材料成本;简化了生产工艺,减少了生产工时,降低了制造成本;罐车自重降低,减少了油耗,提高了运营效益。

61.综上所述,本发明提供的一种液罐车的防浪板结构100至少具有如下优点和积极效果:

62.首先,罐内增加l型结构的加强圈1,提高罐体200强度和刚度,防止罐体200发生失稳,提高罐体200的使用寿命和安全性。其原理为,常见的加强圈1为平板结构,通常垂直焊接在垫板3上,呈现出t形结构,由于加强圈1直接将防浪板2的冲击力传递至垫板3处,受力较大。本实施例将加强圈1原有的平板折弯,形成l形结构,使得加强圈1用以连接防浪板2的一端呈折弯状,分散了受力,提高了加强圈1的抗弯曲的强度,提高了截面模量,保证整体结构稳固。

63.加强圈1采用钢板折弯成l结构,再卷制成型,这种加强圈1自重轻,材料利用率高,制作工艺简单,安装效率高,降低了罐体成本和自重。

64.罐内焊装l型结构内加强圈1,简易防浪板2安装在此加强圈1上,简易防浪板2和l型加强圈1为搭接安装,即降低了防浪板2的安装配合精度,又有效防止了防浪板2拉裂罐体的问题。

65.虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。