1.本发明涉及一种微粒感测装置,特别是涉及一种适用于检测流体中微粒 浓度的微粒感测装置。

背景技术:

2.因近年来某些地区长时间受到高浓度悬浮微粒的侵害,人们对悬浮微粒 身体健康危害的认知提高,促使大家越来越重视悬浮微粒问题。

3.目前市面上常见的悬浮微粒感测器大都是利用光散色原理检测悬浮微 粒浓度,在光源感测部分结合光路、流场与感测元件形成检测微粒的目的。 这类产品由于光路、流场、感测元件三者形成正交型态,感测元件是放置于 流场通过的位置,故在长时间使用下,大粒径微粒或粉尘容易累积在感测器 内部与感测元件上,就会容易影响悬浮微粒的浓度计算,使得感测误差变大, 也会降低使用寿命。因此,如何改良现有的悬浮微粒感测器以避免悬浮微粒 累积于感测元件上,为本领域技术人员所欲研究的课题。

技术实现要素:

4.本发明的目的在于提供一微粒感测装置,用于解决现有技术中悬浮微粒 感测器在长时间使用下大粒径微粒或粉尘容易累积在感测器内部与感测元 件上,影响悬浮微粒的浓度计算,使得感测误差变大,并会降低悬浮微粒感 测器使用寿命的问题。

5.本发明的一实施例所揭露的微粒感测装置,其用以检测一流体中的微粒 浓度。微粒感测装置包含一检测流道、一感测空间、一感测光源以及一感测 元件。检测流道可供流体通过。感测空间位于检测流道的一侧且连通检测流 道,并且感测空间由一围壁圈围而成。感测光源与感测空间分别位于检测流 道的相对两侧,且感测光源用以朝向检测流道发出一光束,并且光束可与流 体中的至少一微粒碰撞。感测元件设置于围壁的内壁面,且感测元件用以感 测光束碰撞到微粒后的一散射光能量。其中,感测元件与检测流道之间具有 一间隔距离。

6.根据上述实施例所揭露的微粒感测装置,通过将感测元件设置于检测流 道外,如此可避免待检测的流体流经感测元件,进而避免流体中微粒沉淀累 积在感测元件上,用于能维持感测元件的感测准确度,减小感测误差,以达 到延长微粒感测装置使用寿命的目的。

7.以上关于本发明内容的说明及以下实施方式的说明是用以示范与解释 本发明的原理,并且提供本发明的专利申请范围更进一步的解释。

附图说明

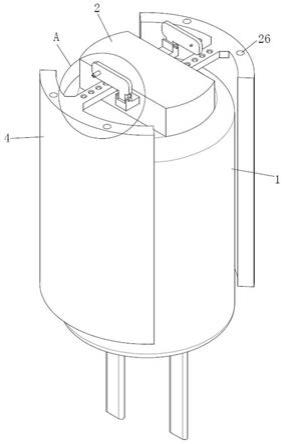

8.图1为本发明第一实施例所述的微粒感测装置的立体剖面示意图;

9.图2为图1的微粒感测装置的上视示意图;

10.图3为图2的微粒感测装置的局部区域aa的放大示意图;

11.图4为本发明第二实施例所述的微粒感测装置的剖面上视示意图。

12.符号说明

13.1、1b

…

微粒感测装置

14.11、11b

…

检测流道

15.111、111b

…

进流口

16.112

…

出流口

17.113

…

上游段

18.12、12b

…

入流道

19.121b

…

入流道靠近交汇处的侧壁

20.122b

…

入流道远离交汇处的侧壁

21.13、13b

…

出流道

22.14

…

感测空间

23.141

…

空间开口

24.15、15b

…

感测光源

25.16

…

感测元件

26.161...感测表面

27.17

…

凸块

28.18

…

风扇

29.19b

…

副流道

30.191b

…

下游段

31.192b

…

上游段

32.1921b

…

上游段靠近交汇处的内壁

33.20b

…

凸出结构

34.cl1

…

空间开口的中心轴

35.df

…

流体流动方向

36.dg

…

间隔距离

37.d11、d11b

…

检测流道的流道方向

38.dr1

…

光束自感测光源射出的方向

39.n1

…

感测表面的法线方向

40.d12b

…

入流道的流道方向

41.d192b

…

上游段的流道方向

42.wd1

…

第一内径

43.wd2

…

第二内径

44.wd3

…

凸出结构与入流道远离交汇处的侧壁之间的距离

45.al1

…

第一中心轴

46.al2

…

第二中心轴

47.ita

…

光束自感测光源射出的方向与检测流道的交汇处

48.fs

…

流道空间

49.sw

…

围壁

50.iws

…

内壁面

具体实施方式

51.以下在实施方式中详细叙述本发明的实施例的详细特征以及优点,其内 容足以使任何本领域中具通常知识者了解本发明的实施例的技术内容并据 以实施,且根据本说明书所揭露的内容、权利要求及附图,任何本领域中具 通常知识者可轻易地理解本发明相关的目的及优点。以下的实施例进一步详 细说明本发明的观点,但非以任何观点限制本发明的范畴。

52.在本说明书的所谓的示意图中,由于用以说明而可有其尺寸、比例及角 度等较为夸张的情形,但并非用以限定本发明。在未违背本发明要旨的情况 下能够有各种变更。说明中的描述的「上」可表示「悬置于上方」或「接触 于上表面」。此外,说明书中所描述的「上侧」、「下侧」、「上方」、「下方」等 用语,为便于说明,而非用以限制本发明。说明书中所描述的「实质上」可 表示容许制造时的公差所造成的偏离。

53.请参照图1至图3,其中图1为根据本发明第一实施例所述的微粒感测 装置的立体剖面示意图,图2为图1的微粒感测装置的上视示意图,且图3 为图2的微粒感测装置的局部区域aa的放大示意图。

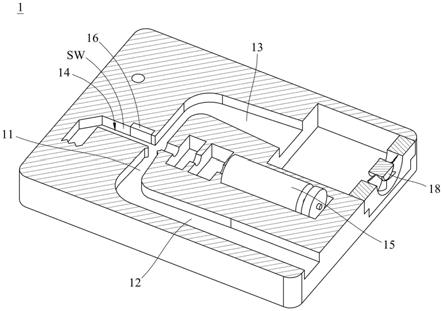

54.本实施例提供一种微粒感测装置1,用以检测一流体中的微粒浓度。微 粒感测装置1包含一检测流道11、一入流道12、一出流道13、一感测空间 14、一感测光源15、一感测元件16、两个凸块17以及一风扇18。

55.检测流道11可供待检测的流体通过,且检测流道11具有位于其上游处 的一进流口111以及位于其下游处的一出流口112。

56.入流道12连接于检测流道11的进流口111,且出流道13连接于检测流 道11的出流口112,以共同形成供待检测的流体通过的流路。具体来说,待 检测的流体在进入微粒感测装置1后是沿流体流动方向df依序流经入流道 12、检测流道11和出流道13。

57.感测空间14位于检测流道11的一侧,且感测空间14具有连通检测流 道11的一空间开口141,从而感测空间14从检测流道11的一侧朝远离检测 流道11的方向延伸的一空间。并且,感测空间14由一围壁sw圈围而成。 在本实施例中,感测空间14的空间开口141的中心轴cl1实质上垂直于检 测流道11的流道方向d11,但本发明不以此为限。在其他实施例中,感测空 间的空间开口的中心轴可以实际设计需求而与检测流道的流道方向夹一锐 角。所述实质上垂直可指两元件(例如线和线、面和面或线和面)间的夹角为 90度或趋近于90度。另外,在本文中所述的实质上平行可指两元件(例如线 和线、面和面或线和面)间的夹角为180度或趋近于180度。

58.感测光源15可例如为激光光源,其与感测空间14分别位于检测流道11 的相对两侧,且感测光源15用以朝向检测流道11发出一光束,并且光束可 与流体中的微粒碰撞。

59.感测元件16可例如为光电二极管(photodiode,pd),其设置于围壁sw 的内壁面iws,且感测元件16用以感测光束碰撞到微粒后的一散射光能量, 并例如通过感测电路转换成电压信号,经模拟数字转换器取样后由微控制器 内部演算法计算出通过的微粒数目与微粒产生散射的能量,从而可测得流体 中的微粒浓度。其中,感测元件16与检测流道11之间具有一间隔距离dg, 亦即感测元件16是设置于检测流道11外,如此可避免待检测的流

体流经感 测元件16,进而避免流体中微粒沉淀累积在感测元件16上,用于能维持感 测元件16的感测准确度,减小感测误差,以达到延长微粒感测装置1使用 寿命的目的。在本实施例中,感测元件16具有一感测表面161,光束自感测 光源15射出的方向dr1与感测表面161的法线方向n1之间的一夹角为90 度,并且光束自感测光源15射出的方向dr1与感测表面161不相交。

60.在本实施例中,感测表面161的法线方向n1和光束自感测光源15射 出的方向dr1垂直(即夹角为90度),但本发明不以此为限。在其他实施例 中,光束自感测光源射出的方向与感测表面的法线方向之间的一夹角可为60 度至120度。此外,本实施例中感测元件16设置于围壁sw的内壁面iws 的其中一区域作为示例,但此设置位置并非用以限定本发明。应可理解的是, 只要在满足上述「感测元件16与检测流道11之间具有一间隔距离dg」、 「光束自感测光源15射出的方向dr1与感测表面161不相交」和「光束自 感测光源15射出的方向dr1与感测表面161的法线方向n1之间的一夹角 为60度至120度」的条件下,感测元件16可依实际设计需求而设置于圈围 感测空间14的围壁sw的内壁面iws的任意区域上。

61.在本实施例中,检测流道11具有一上游段113,且检测流道11的上游 段113位于感测空间14的空间开口141和检测流道11的进流口111之间, 其中检测流道11的上游段113的内径从靠近感测空间14的空间开口141处 往进流口111的方向渐增,亦即检测流道11的上游段113的内径从其上游 往下游的方向渐减,用于使流体在进入检测流道11后可稳定加速,并让流 体中微粒稳定快速流经感测空间14的空间开口141。举例来说,检测流道11 的上游段113的横断面可为矩形,且横断面为从上游往下游渐缩的形式,面 积变化可为14mm2~7mm2。更具体地,检测流道11的上游段113的内径宽 度从上游往下游的变化可为3.5mm~1.75mm,而检测流道11的上游段113 的高度可为4mm。此外,感测空间14的空间开口141长度(平行检测流道 11流道方向d11)可为2.8mm,高度可为4mm,其面积为11.2mm2。

62.凸块17设置于检测流道11中,且凸块17位于感测空间14的空间开口 141和检测流道11的进流口111之间,其中两个凸块17彼此相对设置且其 中一者邻近感测空间14的空间开口141。由此,可进一步缩减凸块17所在 处检测流道11的内径,使流体中微粒可更快速的经过空间开口141,减少微 粒在感测空间14的空间开口141上方彼此碰撞,以避免微粒穿过感测空间 14的空间开口141进入感测空间14内甚或落于感测元件16上。

63.凸块17具有弧形表面,在本实施例中,凸块17为球形凸起,其弧形表 面为圆滑表面,但本发明的凸块并不以此形状为限。在其他实施例中,凸块 可具有一尖锐顶端或可具有大曲率半径的一平缓顶部,其中所述大曲率半径 例如为0.25mm~0.75mm之间,其所对应的曲率为1.33~4。另外,在其他实 施例中,邻近感测空间的空间开口的凸块可具有一侧面,且所述侧面与围壁 的内壁面连接并切齐。进一步地,所述凸块的侧面为平面,且检测流道的流 道方向垂直于所述凸块的侧面。

64.风扇18设置于出流道13的下游处,以驱动流体的流动并可将流体排出 微粒感测装置1。

65.下表一为本实施例的微粒感测装置1与用于比较测试的对照悬浮微粒 感测器在高浓度粉尘测试后的器差变化比较表。其中本实施例的微粒感测装 置1的感测元件16设置于检测流道11外,而对照悬浮微粒感测器的感测元 件则设置于检测流道内;具体来说,本实施例的微粒感测装置1的感测元件 16设置于从检测流道11旁延伸出的感测空间14的围

壁sw上,而对照悬 浮微粒感测器的感测元件则直接设置而暴露于检测流道中。本实施例的检测 流道11的横断面和对照悬浮微粒感测器的检测流道的横断面同样都为矩形, 且微粒感测装置1和对照悬浮微粒感测器二者具有类似的检测流道尺寸。高 浓度粉尘测试中分成三个阶段,其中第一阶段为腔室中点烟校正,第二阶段 为高浓度粉尘腔室环境测试,且第三阶段为户外测试。在第一阶段中分别对 本实施例的微粒感测装置1与对照悬浮微粒感测器进行三次点烟测试,记录 器差中位数,并与经认证的参照感测器(例如mstc gs)进行比较,而得到表 一中落尘前的器差中位数变化量。在第二阶段中分别对本实施例的微粒感测 装置1与对照悬浮微粒感测器取测试组进行高浓度测试,其中高粉尘测试取 浓度pm2.5=27.8ug/m3当参考值,总测试时间为120小时。在第三阶段中 分别对本实施例的微粒感测装置1与对照悬浮微粒感测器取测试组与参照感 测器(mstc gs)的参照组进行户外测试,记录器差中位数,并与参照感测器 (mstc gs)的参照组进行比较,而得到表一中落尘后的器差中位数变化量。

66.表一

[0067][0068]

从表一可知,在高浓度粉尘测试后,本实施例的微粒感测装置1的器差 变化(差异)小于30%,仍符合环保署需求,然对照悬浮微粒感测器的器差变 化(差异)则是大于30%,已经不符环保署的使用需求。因此,由测试结果可 知,本实施例的微粒感测装置1相较于对照悬浮微粒感测器可具有更长的使 用寿命。

[0069]

请参照图4,为根据本发明第二实施例所述的微粒感测装置的剖面上视 示意图。

[0070]

本实施例提供一种微粒感测装置1b,其与第一实施例的微粒感测装置1 类似,其间主要的差异在于本实施例的微粒感测装置1b相较于第一实施例 的微粒感测装置1还包含一副流道19b以及一凸出结构20b。

[0071]

具体来说,副流道19b包含彼此连通的一下游段191b以及一上游段192b, 副流道19b的下游段191b远离副流道19b的上游段192b的一端连接出流道 13b,且副流道19b的上游段192b远离副流道19b的下游段191b的一端连 接于入流道12b和检测流道11b的连接处。此外,在本实施例中,入流道12b 的流道方向d12b不平行于检测流道11b的流道方向d11b,且副流道19b的 上游段192b的流道方向d192b实质上平行于入流道12b的流道方向d12b。 本实施例的入流道12b的流道方向d12b及副流道19b的上游段192b的流 道方向d192b都实质上垂直于检测流道11b的流道方向d11b。如此,利用 惯性的原理,使流体中相对大粒径的颗粒直接流入副流道19b中,而相对小 粒径的颗粒进入检测流道11b,达到分筛的目的,以减少大粒径颗粒的干扰 而影响感测结果,从而可提升检测的准确性和高浓度范围。其中,所述高浓 度范围为100~500ug/m3。另,若大粒径颗粒进入检测流道时,会使检测浓度 异常变大,使欲所测得的小粒径浓度偏离实际的浓度值。

[0072]

副流道19b的上游段192b具有一第一内径wd1,且入流道12b具有一 第二内径wd2,其中第一内径wd1大于第二内径wd2,且在本实施例中 第一内径wd1和第二内径wd2的比值为1.5,但本发明不以此为限,在其 他实施例中,第一内径和第二内径的比值可为1.2至2之间的数值。此外, 副流道19b的上游段192b具有平行其流道方向d192b的一第一中心轴al1, 且入流道12b具有平行其流道方向d12b的一第二中心轴al2,其中第一中 心轴al1与第二中心轴al2不共轴,且第一中心轴al1较第二中心轴al2 靠近光束自感测光源15b射出的方向dr1与检测流道11b的交汇处ita。由 此,使检测流道11b的进流口111b处延伸出流道空间fs,而且检测流道11b 的进流口111b的宽度增加,因此小粒径颗粒在入流道12b和检测流道11b 连接处转向时,能不受阻挡而更顺利进入检测流道11b。并且,通过上述第 一内径wd1和第二内径wd2的比例设计,配合大粒径颗粒因惯性原理而 具有较大的转弯半径,可确保大粒径颗粒在转向时即被副流道19b的上游段 192b靠近交汇处ita的内壁1921b止挡,而直接流入副流道19b中。

[0073]

凸出结构20b位于入流道12b和检测流道11b连接处且位于入流道12b 靠近所述交汇处ita的侧壁121b上,其中凸出结构20b与入流道12b远离 所述交汇处ita的侧壁122b之间的距离wd3小于所述入流道12b的第二 内径wd2。由此,可进一步加大入流道12b内径和副流道19b内径的比例 差异,有助于大、小粒径颗粒在入流道12b的分流处的分筛。

[0074]

根据上述实施例的微粒感测装置,通过将感测元件设置于检测流道外, 如此可避免待检测的流体流经感测元件,进而避免流体中微粒沉淀累积在感 测元件上,用于能维持感测元件的感测准确度,减小感测误差,以达到延长 微粒感测装置使用寿命的目的。

[0075]

此外,在一实施态样中,检测流道的上游段的内径从其上游往下游的方 向渐减,用于使流体在进入检测流道后可稳定加速,并让流体中微粒稳定快 速流经感测空间的空间开口。

[0076]

另外,在一实施态样中,进一步在感测空间的空间开口和检测流道的进 流口之间设置凸块,可进一步缩减凸块所在处检测流道的内径,使流体中微 粒可更快速的经过空间开口,减少微粒在空间开口上方彼此碰撞,以避免微 粒穿过空间开口进入感测空间内甚或落于感测元件上。

[0077]

并且,在一实施态样中,微粒感测装置还包含连接于入流道和检测流道 连接处的一副流道,可利用惯性的原理,使流体中相对大粒径的颗粒直接流 入副流道中,而相对小

粒径的颗粒进入检测流道,达到分筛的目的,以减少 大粒径颗粒的干扰而影响感测结果,从而可提升检测的准确性和高浓度范围。

[0078]

再者,在一实施态样中,副流道的内径大于入流道的内径,且副流道的 中心轴较入流道的中心轴靠近光束自感测光源射出的方向与检测流道的交 汇处,使检测流道的进流口处延伸出流道空间且进流口的宽度增加,以让更 多的小粒径颗粒在入流道和检测流道连接处转向时,能不受阻挡而更顺利进 入检测流道。

[0079]

更进一步地,在一实施态样中,在入流道靠近光束自感测光源射出的方 向与检测流道交汇处的侧壁上设有凸出结构,可进一步加大入流道内径和副 流道内径的比例差异,有助于大、小粒径颗粒在检测流道和副流道分流处的 分筛。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。