1.本发明涉及无损检测试块的制备领域,具体涉及一种凹痕缺陷的制备装置及方法。

背景技术:

2.随着我国经济快速发展,国家对安全生产越来越重视。为保障人民的财产和人身安全,国家对无损检测提出了更高的要求。凹痕缺陷是指由于管壁永久塑性变形所导致的管道横截面的变形,它是油气管道上常见的一种几何缺陷。凹痕缺陷的存在会影响管道的强度和疲劳寿命,直接威胁油气管道的安全运营。

3.现有技术中,制作凹痕缺陷的方式一般是通过压力设备在半圆管壁上压制,施加压力,随着压力的增加,半圆管壁会发生肉眼不可见的微观变化。当压力增大到一定值时,半圆管壁材料发生塑性变形,同时半圆管壁凹痕缺陷深度相应发生变化,而且实际工艺中往往需要在同一根半圆管上制备几种不同规格深度的凹痕缺陷。但是,半圆管壁材料发生塑性变形的阶段很难控制,这是因为不断增加压力设备的压力过程中,滑块在材料塑性变形的瞬间会产生惯性,因此无法精准控制特定凹痕缺陷的深度,尤其是低于1mm的缺陷深度越难控制。

4.在其他领域中如测量领域,有方案公开了采用百分表来测量已具备凹痕的工件上的凹痕深度,使用时首先将仪器水平放置调零,然后再将仪器垂直放置在工件上,具体说是将百分表测量尖的最下端插入凹痕中,来读取百分表上的数值,从而直接获得凹痕的深度。该方案的实施原理即利用了百分表的常规工作原理,具体的是指示表相对不动,利用测量尖由工件表面移动至工件已有凹痕中产生的主动运动,形成指针的转动来表达数值,其针对的测量对象是已经具备凹痕的工件。但是对于尚未产生凹痕的工件并不适用,尤其更无法适用于凹痕的制作过程中。

技术实现要素:

5.本发明针对现有技术中所存在的上述问题提供了一种凹痕缺陷的制备装置及方法,其要解决技术问题在于:准确控制所制备凹痕缺陷的深度,确保产品凹痕缺陷的精度,同时避免凹痕缺陷冷作成型后半圆管内壁的塌陷或凹陷。

6.一方面,本发明提供了一种凹痕缺陷的制备装置,其特征在于,包括用于作用在工件上以制备凹痕缺陷的成型凸模及百分表,百分表包括表盘主体及连接在表盘主体上的测量杆,且所述表盘主体与成型凸模相对固定连接,测量杆的下端与工件相接触。

7.进一步的,所述成型凸模连接有用于控制成型凸模朝向工件方向运动的驱动部。

8.更进一步的,所述驱动部采用液压机。

9.进一步的,液压机连接有连接部,所述连接部包括工装上模和工装下模,工装上模固定连接在液压机的上工作面上,工装下模固定连接在液压机的下工作面上,表盘主体通过表座固定安装在液压机的上工作面上。

10.进一步的,工装上模上设置有承压垫板,成型凸模固定安装在承压垫板上。

11.更进一步的,承压垫板采用cr12mov材质,热处理硬度hrc50-55。

12.进一步的,工装下模上安装有用于承托工件的承托机构,所述承托机构至少包括一承压块,承压块与成型凸模在竖直方向上对应布置。

13.更进一步的,承压块和成型凸模均采用skd11材质,热处理硬度hrc58-62。

14.另一方面,本发明提供了采用上述装置制备凹痕缺陷的方法,其特征在于,调整成型凸模至成型凸模作用在工件表面时,百分表的测量杆下端与工件相接触,此时百分表读数为t0;保持工件及测量杆位置不动,控制成型凸模开始向工件施压,带动百分表的表盘主体相对于测量杆产生主动运动,百分表指针开始转动至t1,通过百分表的偏转及t1

‑ꢀ

t0的大小来直观显示驱动部下压深度,进而利用驱动部下压深度与所形成凹痕缺陷深度的固定差值来控制所制备凹痕缺陷的深度。本发明所制备凹痕缺陷的深度=驱动部的下压深度-0.2mm。

15.本发明的有益效果是:1.本发明通过成型凸模与百分表的配合使用,将百分表的表盘主体与成型凸模通过一定连接结构相对固定连接,成型凸模与百分表的测量杆均与工件相接触,利用成型凸模下压过程中带动百分表的表盘主体下行,产生表盘主体相对于测量杆的主动运动,进而直接反应成型凸模的下行深度,用于凹痕缺陷深度的定量确定,效果更加直观;2.本发明通过成型凸模、承压垫板、承压块的设置,并结合三者特定的材质和硬度,以及表盘主体、成型凸模分别与驱动部液压机的连接关系,利用百分表所反馈的驱动部下行深度来间接得出所得凹痕缺陷的深度,采用该装置及方法来制备试块上的凹痕缺陷可操控性强,对凹痕缺陷深度的控制更加直观,简单易行,而且制备的凹痕缺陷的深度精准度高,在制备预设深度的凹痕缺陷上具有质的突破。

附图说明

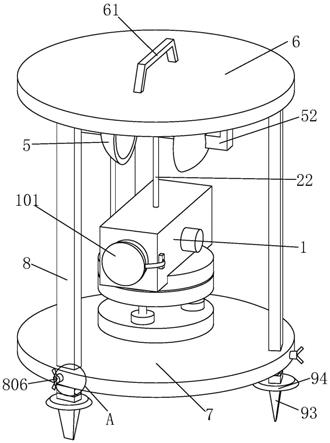

16.图1是本发明实施例的立体结构示意图;图2是本发明实施例另一角度的立体结构示意图;图中:1.成型凸模,2.百分表,21.表盘主体,22.测量杆,23.表座,31.工装上模,310.承压垫板,32.工装下模,33.导向柱,41.承压块,42.支撑块,5.工件,61.上工作台面,62.下工作台面。

具体实施方式

17.下面对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

18.如附图所示,本实施例的装置包括:成型凸模1,使用时将其置于工件上方,在外源驱动下对工件实施压力来制备凹痕缺陷;百分表2,百分表2包括表盘主体21及通过相应传动结构连接在表盘主体21上的测量杆22,其中,百分表自身及测量杆与表盘主体之间的连接结构为现有技术,此处不再赘述;所述的表盘主体21通过表座23与成型凸模1相对固定连接,测量杆22的下端与工件相接

触。

19.将本装置安装在液压机上,利用液压机驱动成型凸模1朝向工件方向运动来施压,用于在工件上制备特定深度的凹痕缺陷,本实施例的工件具体为半圆管。

20.具体地,液压机上分别连接有工装上模31和工装下模32,二者均采用45#钢材质,热处理硬度hrc32-36;工装上模31固定连接在液压机的上工作台面上,工装下模32固定连接在液压机的下工作台面上,工装上模31与工装下模32之间连接有贯穿其中的导向柱33,表盘主体21通过表座23固定安装在液压机的上工作台面上;工装上模31上设置有承压垫板310,承压垫板310采用cr12mov材质,热处理硬度hrc50-55,成型凸模1固定安装在承压垫板310上。

21.工装下模32上安装有外缘与工件下表面形状相仿的承压块41和两支撑块42,用于支撑工件;承压块41采用skd11材质,热处理硬度hrc58-62,承压块41与成型凸模1在竖直方向上对应布置,工作时工件置于承压块41上,成型凸模1来实施压制,承压块41用于承载来自液压机的压力,成型凸模1采用skd11材质,热处理硬度hrc58-62。

22.上述装置的安装过程如下:将工装上模31、工装下模32通过t型螺栓和带肩锁紧螺母分别固定安装在液压机的上、下工作台面上,将支撑块42、承压块41安装在工装下模32上,并在其上放置工件半圆管壁材;将承压垫板310安装在液压机的上工作台面上,成型凸模1固定安装在承压垫板310上、承压块41的正上方;在液压机的上工作台面上安装一个表座23,将百分表的表盘主体21固定安装到表座23上。

23.凹痕缺陷的制备方法:调整初始状态:调整液压机的行程,设置好表座23与半圆管壁弧顶之间的距离,使成型凸模1的下端面作用在半圆管壁的弧顶面上,且此时百分表2的测量杆22下端与半圆管壁的弧顶接触,该初始状态下百分表指针归零。

24.制备0.1mm深度的凹痕缺陷:保持工件及测量杆22位置不动,控制液压机的上工作台面下行,成型凸模把压力作用在半圆管壁上的同时,带动百分表2的表盘主体21相对于测量杆22产生主动运动,此时百分表指针开始顺时针转动。当百分表指示液压机下行高度为0.3mm时,控制液压机停止下行,得到试样1。

25.同理,分别调整设备初始状态后,控制液压机下行至百分表指示其下行高度分别为0.6mm、0.9mm、1.3mm、1.7mm时停止,得到试样2、试样3、试样4、试样5。

26.分别按上述步骤制备l415型号和l245型号的管道应力试块之后,检测各试样所形成的凹痕缺陷的实际深度,结果见表1和表2。

27.表1 l415型号序号成型凸模型号百分表指示压力机下压深度(mm)检测压伤深度(mm)110*100.30.1210*100.50.3310*100.70.5410*101.21510*101.71.5表2 l245型号

序号成型凸模型号百分表指示压力机下压深度(mm)检测压伤深度(mm)110*100.30.1210*100.60.4310*100.90.7410*101.21510*101.71.5由上述数据可知,由本发明的装置和方法制得预设深度的凹痕缺陷,所得试块的凹痕缺陷深度精准度高,尤其适用于制备较小深度的缺陷试块,如低于1mm的缺陷深度的试块。而且本发明的装置和方法结构简单,可操作性强,工作效率更高。

28.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。