1.本发明涉及钕铁硼磁体的制备领域,具体而言,涉及一种等静压液体介质及钕铁硼磁体的制备方法。

背景技术:

2.传统的烧结钕铁硼成型在短时高磁场压机中的无磁钢模具中完成,由于无磁钢模具与压机的结构及钕铁硼粉末的特性等原因,导致压制的初坯存在密度较低、表面积大等问题,因而需要包装后进一步通过等静压压制。

3.等静压工作原理为帕斯卡定律:在密闭容器内的介质(液体或气体)压强,可以向各个方向均等传递。即待压制产品装进设备后,产品受到各向均等的超高压介质作用,使产品密度增加,压块的收缩量取决于材料的可压缩性及压制时压力的大小。现有工艺存在以下问题:等静压油粘度高,等静压后不易清除干净,在后续拆除包装袋装炉烧结时,易将油带入烧结石墨盒内和沾在产品表面,导致烧结后的产品因碳化引起磁性能降低,产品机械强度变差等问题。

4.在此基础上,需要提供一种能够解决等静压过程对钕铁硼磁体生坯造成污染的钕铁硼成型方法。

技术实现要素:

5.本发明的主要目的在于提供一种等静压液体介质及钕铁硼磁体的制备方法,以解决现有的钕铁硼制备过程中等静压步骤会对钕铁硼磁体生坯造成污染,进而影响钕铁硼磁体的综合性能。

6.为了实现上述目的,本发明一方面提供了一种等静压液体介质,该等静压液体介质为水基乳液和水的混合液体,其中水基乳液的重量百分含量为10~30%。

7.进一步地,水基乳液包括基础油、水性防锈剂和表面活性剂,其中,基础油选自矿物油、植物油和合成油组成的组中的一种或多种,水性防锈剂选自苯并三氮唑、石油磺酸钡、硬脂酸铝、油酸和环烷酸锌组成的组中的一种或多种。

8.进一步地,以占水基乳液的重量百分含量计,水基乳液包括5~20%水性防锈剂,1~10%表面活性剂,余量为基础油。

9.本技术的另一方面还提供了一种钕铁硼磁体的制备方法,该钕铁硼磁体的制备方法包括:将含密封包装的钕铁硼磁体生坯置于等静压装置中进行等静压处理,其中等静压处理过程采用的等静压介质为本技术提供的等静压液体介质。

10.进一步地,等静压处理过程包括升压、保压和泄压三个步骤,其中保压步骤的压力为160~230mpa,保压时间为10~50s。

11.进一步地,钕铁硼磁体的制备方法还包括:将经过等静压处理的钕铁硼磁体生坯置于手套箱中,并向手套箱中充入氮气,以将氧气排出;当手套箱中的氧气含量达到预定值时,去除密封包装,然后依次进行烧结及回火处理,得到钕铁硼磁体。

12.进一步地,预定值为氧气含量小于1000ppm。

13.进一步地,烧结过程的温度为1050~1100℃,烧结时间3h~8h。

14.进一步地,回火处理包括一级回火处理和二级回火处理,其中,一级回火处理的温度为850℃~950℃,一级回火时间1h~4h,二级回火处理的温度为480℃~520℃,二级回火处理的时间3h~6h。

15.应用本发明的技术方案,相比于油性介质,本技术提供的等静压液压介质能够大大降低等静压液体介质的粘度,在通过吹气处理后,生坯的包装表面基本无残留液体,因而拆除包装的过程中也不会带入油污,大大降低了因生坯沾染油污导致毛坯因含碳量过高导致磁性能和机械强度变差的风险。同时相比于以水作为等静压介质,采用上述等静压介质还能够大大提高等静压过程的传压均匀性,这有利于提高等静压处理后得到的生坯的密度,从而有利于提高磁体的磁密度等性能。此外,在实际作业过程中,生坯包装不可避免的会存在一些漏气缺陷,导致个别生坯接触到空气和液压介质,本技术所提供的液压介质中优选含有水性防锈剂,能有效避免生坯接触空气后氧化,从而起到保护生坯不被氧化的效果。综上所述,采用上述等静压介质进行等静压处理过程不仅有利于大大提高钕铁硼磁体的磁体性能和机械强度,同时还能够使其具有较高的磁体密度。

具体实施方式

16.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

17.正如背景技术所描述的,现有的钕铁硼制备过程中等静压步骤会对钕铁硼磁体生坯造成污染,进而影响钕铁硼磁体的综合性能的问题。为了解决上述技术问题,本技术提供了一种等静压液体介质,等静压液体介质为水基乳液和水的混合液,其中水基乳液的重量百分含量为10~30%。

18.相比于油性介质,本技术提供的等静压液压介质能够大大降低等静压液体介质的粘度,在通过吹气处理后,生坯的包装表面基本无残留液体,因而拆除包装的过程中也不会带入油污,大大降低了因生坯沾染油污导致毛坯因含碳量过高导致磁性能和机械强度变差的风险。同时相比于以水作为等静压介质,采用上述等静压介质还能够大大提高等静压过程的传压均匀性,这有利于提高等静压处理后得到的生坯的密度,从而有利于提高磁体的磁密度等性能。此外,在实际作业过程中,生坯包装不可避免的会存在一些漏气缺陷,导致个别生坯接触到空气和液压介质,本技术所提供的液压介质中优选含有水性防锈剂,能有效避免生坯接触空气后氧化,从而起到保护生坯不被氧化的效果。综上所述,采用上述等静压介质进行等静压处理过程不仅有利于大大提高钕铁硼磁体的磁体性能和机械强度,同时还能够使其具有较高的磁体密度。

19.在一种优选的实施方式中,水基乳液包括基础油、水性防锈剂和表面活性剂,其中基础油包括但不限于矿物油、植物油和合成油组成的组中的一种或多种,水性防锈剂包括但不限于苯并三氮唑、石油磺酸钡、硬脂酸铝、油酸和环烷酸锌组成的组中的一种或多种。

20.通过在液压介质中加入水性防锈剂,可保护等静压设备不被腐蚀,从而提高等静压处理装置的使用寿命。表面活性剂的加入有利于提高等静压介质中各组分的相溶性,从而有利于提高等静压效果,以及后续制得的钕铁硼磁体的磁性能。

21.本技术使用的表面活性剂可以选用本领域常用的种类。

22.更优选地,以占水基乳液的重量百分含量计,水基乳液包括5~20%水性防锈剂,1~10%表面活性剂,余量为基础油。

23.为了进一步优化等静压液体介质的粘度,同时提高其等静压处理效果,更优选地,以占等静压液体介质的百分含量计,等静压液体介质包括10~20wt%水基乳液和80~90wt%水,其中,水基乳液包括8~12wt%石油磺酸钡,2~5wt%苯并三氮唑,2~5wt%单硬脂酸酸甘油酯,为基础油。

24.本技术的另一方面还提供了一种钕铁硼磁体的制备方法,该钕铁硼磁体的制备方法包括:将含密封包装的钕铁硼磁体生坯置于等静压装置中进行等静压处理,其中等静压处理过程采用的等静压介质为本技术提供的等静压液体介质。

25.相比于油性介质,本技术提供的等静压液压介质能够大大降低等静压液体介质的粘度,在通过吹气处理后,生坯的包装表面基本无残留液体,因而拆除包装的过程中也不会带入油污,大大降低了因生坯沾染油污导致毛坯因含碳量过高导致磁性能和机械强度变差的风险。同时相比于以水作为等静压介质,采用上述等静压介质还能够大大提高等静压过程的传压均匀性,这有利于提高等静压处理后得到的生坯的密度,从而有利于提高磁体的磁密度等性能。此外,在实际作业过程中,生坯包装不可避免的会存在一些漏气缺陷,导致个别生坯接触到空气和液压介质,本技术所提供的液压介质中优选含有水性防锈剂,能有效避免生坯接触空气后氧化,从而起到保护生坯不被氧化的效果。综上所述,采用上述等静压介质进行等静压处理过程不仅有利于大大提高钕铁硼磁体的磁体性能和机械强度,同时还能够使其具有较高的磁体密度。

26.上述等静压处理过程可以采用本领域常用的工艺。在一种优选的实施方式中,等静压处理过程包括升压、保压和泄压三个步骤,其中保压步骤的压力为160~230mpa,保压时间为10~50s。将由于采用了特别的水基乳液作为等静压处理介质,因而综合考虑到该等静压介质的性能,将保压步骤的压力和保压时间限定在上述范围内,这有利于进一步提高钕铁硼毛坯的磁体密度,从而有利于进一步提高其磁性能。

27.在一种优选的实施方式中,钕铁硼磁体的制备方法还包括:将经过等静压处理的钕铁硼磁体生坯置于手套箱中,并向手套箱中充入氮气,以将氧气排出;当手套箱中的氧气含量达到预定值时,去除钕铁硼磁体生坯的密封包装,然后依次进行烧结及回火处理,得到钕铁硼磁体。

28.在进行等静压处理步骤之后和去除钕铁硼磁体生坯的密封包装之前,先充入氮气,以将氧气排出,这有利于降低钕铁硼生坯被氧化的风险。优选地,预定值为氧气含量小于1000ppm。

29.烧结过程可以采用本领域常用的工艺,可以根据实际需要选择合适的烧结温度和烧结时间。在一种优选的实施方式中,烧结过程的温度为1050~1100℃,烧结时间3h~8h。烧结温度和烧结时间包括但不限于上述范围,而将其限定在上述范围内有利于使钕铁硼磁体毛坯更加致密化,从而有利于进一步提高后续制得的烧结钕铁硼毛坯的磁能量密度和矫顽力等磁性能。

30.在一种优选的实施方式中,回火处理包括一级回火处理和二级回火处理,其中,一级回火处理的温度为850℃~950℃,一级回火时间1h~4h,二级回火处理的温度为480℃~

520℃,二级回火处理的时间3h~6h。在上述温度范围内对钕铁硼生坯进行两次回火处理,能够减缓烧结钕铁硼生坯中内应力的下降速率,并减小其脆性,提高硬度,从而有利于进一步提高烧结钕铁硼毛坯的综合性能。

31.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

32.实施例1

33.一种烧结钕铁硼压制成型的方法,包括以下步骤:

34.(1)将压制成型的76

×

40

×

38mm尺寸钕铁硼生坯在压机手套箱内清除表面残粉后,包裹一层塑料片膜(厚度为12μm),装入包装袋内用真空包装机抽真空包装密封。

35.(2)将包装好的钕铁硼生坯放入等静压机内进行等静压,等静压机内装满等静压液。等静压液由12wt%乳化液和88wt%水配制而成,其中,以乳化液的重量百分含量计,乳化液包括10wt%石油磺酸钡(tst-701),3wt%苯并三氮唑(德国洋樱),3wt%单硬脂酸酸甘油酯(表面活性剂-佳力士),其余为工业机械油(10#机械油)。等静压过程的保压压力为200mpa,保压时间为25秒,将等静压后的生坯放入吹气设备吹除包装表面的液体。

36.(3)将钕铁硼生坯装入烧结炉配套手套箱内,充入氮气排氧15分钟,到氧含量<1000ppm,在手套箱内拆除包装袋,去除塑料片膜,装入石墨盒内,转入vs-300rpa真空烧结炉在真空度5

×

10-2pa的环境下分别进行1070℃

×

6h的烧结处理,900℃

×

3h的一级回火处理,510℃

×

5h的二级回火处理,制得烧结钕铁硼毛坯。

37.实施例2

38.与实施例1的区别为:

39.水基乳液包括15wt%石油磺酸钡(tst-701),5wt%苯并三氮唑(德国洋樱),10wt%单硬脂酸酸甘油酯(表面活性剂-佳力士),余量为所述基础油。

40.实施例3

41.与实施例1的区别为:

42.水基乳液包括4wt%石油磺酸钡(tst-701),1wt%苯并三氮唑(德国洋樱),1wt%单硬脂酸酸甘油酯(表面活性剂-佳力士),余量为所述基础油。

43.实施例4

44.与实施例1的区别为:水基乳液中的有机组分包括20wt%石油磺酸钡(tst-701),10wt%苯并三氮唑(德国洋樱),15wt%单硬脂酸酸甘油酯(表面活性剂-佳力士),余量为所述基础油。

45.实施例5

46.与实施例1的区别为:等静压介质包括18wt%乳化液和82wt%水。

47.实施例6

48.与实施例1的区别为:等静压介质包括30wt%乳化液和70wt%水。

49.对比例1

50.一种烧结钕铁硼压制成型的方法,包括以下步骤:

51.(1)将压制成型的76

×

40

×

38mm尺寸钕铁硼生坯在压机手套箱内清除表面残粉后,包裹一层塑料片膜,装入包装袋内用真空包装机抽真空包装密封。

52.(2)将包装好的钕铁硼生坯放入等静压机内进行等静压,等静压机内装满10#等静

压油。保压压力200mpa,保压时间25秒,将等静压后的生坯用布擦拭残留的油。

53.(3)将钕铁硼生坯装入烧结炉配套手套箱内,充入氮气排氧15分钟,到氧含量<1000ppm,在手套箱内拆除包装袋,去除塑料片膜,装入石墨盒内,转入vs-300rpa真空烧结炉在真空度5

×

10-2

pa的环境下分别进行1070℃

×

6h的烧结处理,900℃

×

3h的一级回火处理,510℃

×

5h的二级回火处理,制得烧结钕铁硼毛坯。

54.对比例2

55.与实施例1的区别为:等静压介质包括5wt%的乳化液和95wt%的水。

56.对比例3

57.与实施例1的区别为:等静压介质包括45wt%的乳化液和55wt%的水。

58.采用永磁材料测量b-h仪对实施例1至6及对比例1至3制得的毛坯进行磁性能测试和碳含量测试,测试方法见gb/t 3217永磁(硬磁)材料磁性试验方法、gb/t 31967.2稀土永磁材料物理性能测试方法第2部分:抗弯强度和断裂韧度的测定,测试结果见表1。

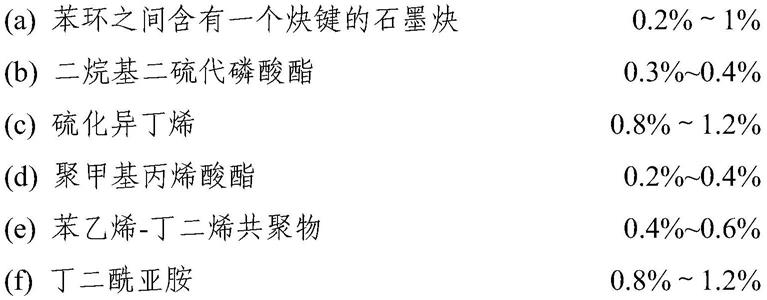

59.表1

[0060][0061]

由表1可以看出:采用上述烧结钕铁硼压制成型的方法可减少毛坯碳化,提升毛坯性能,同时提高磁体抗弯强度,提升毛坯的合格率,降低生产成本。

[0062]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:采用上述等静压介质进行等静压处理过程不仅有利于大大提高钕铁硼磁体的磁体性能和机械强度,同时还能够使其具有较高的磁体密度。

[0063]

需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的术语在适当情况下可以互换,以便这里描述的本技术的实施方式例如能够以除了在这里描述的那些以外的顺序实施。

[0064]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修

改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。