1.本发明涉及石墨炔润滑油技术领域,尤其涉及一种石墨炔润滑油组合物及其制备方法。

背景技术:

2.润滑油被认为是现代机械设备的血液,而润滑油添加剂又是润滑油(特别是现代高端润滑油)的灵魂。研究表明,由于机械制造中存在的机械磨损,可直接或间接产生约三分之一的能源损耗,钢铁产量的10%损耗于锈蚀磨损,并且因机械设备零部件磨损造成的经济损失巨大。可见,深入开发润滑防护材料和技术,提高润滑油极压耐磨性能,减少机械设备及零部件间的摩擦磨损,具有重要意义。目前,以石墨烯、富勒烯、二硫化钼、离子液体等新型材料为代表的润滑油添加剂获得了广泛关注和应用,在边界润滑条件下,可用于改善润滑油摩擦学特性,减少机械设备零部件的摩擦阻力,降低摩擦和磨损。

3.石墨炔是一种具有全碳结构的新型纳米材料,具有丰富的碳化学键、大的共轭体系、宽面间距、优良的化学稳定性和高的机械强度;石墨炔分子可通过范德华力和π-π相互作用堆叠形成二维片层结构,并且层与层之间可以滑动,因此,石墨炔材料本身具有特殊的润滑性能,可以作为润滑油功能添加剂,提升润滑油极压耐磨特性。目前,现有技术中尚未有石墨炔在润滑油中作为添加剂的相关应用技术。

4.鉴于此,特提出本发明。

技术实现要素:

5.为了提供一种具有较强极压承载和耐磨损性能的润滑油组合物,本发明选择石墨炔作为该润滑油组合物的功能添加剂;然而,润滑油组合物并没有因为石墨炔的引入从而提高其极压承载和耐磨损性能。

6.具体而言,发明人对出现上述问题的原因进行了探究,发现其是由于石墨炔作为润滑油添加剂难以稳定地分散在润滑油中所带来的。

7.基于上述发现,本发明首先提供了一种新的石墨炔润滑油组合物,通过选择特定的摩擦改进剂和极压抗磨剂与纳米石墨炔复配,可有效改善纳米石墨炔在润滑油体系中的分散性和稳定性。

8.具体地,所述石墨炔润滑油组合物包括如下质量百分含量的组分:

[0009][0010]

其中,所述摩擦改进剂选自二烷基二硫代磷酸酯和/或二烷基二硫代氨基甲酸盐;所述极压抗磨剂选自硫化异丁烯、磷酸三甲酚酯、硫代磷酸酯胺盐中的一种或几种。

[0011]

纳米石墨炔在按上述组合方式进行复配,不仅可以保证其在润滑油体系中均匀稳定的分散,还有减少了润滑油的刺鼻味;同时,该石墨炔润滑油组合物具有良好的极压、耐磨性能。

[0012]

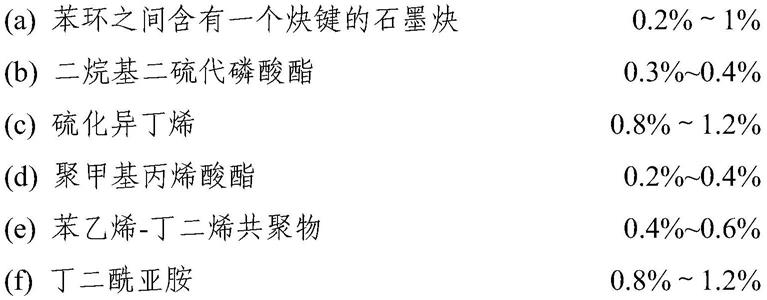

作为优选,所述石墨炔润滑油组合物包括如下质量百分含量的组分:

[0013][0014]

为了进一步提高石墨炔润滑油组合物的分散稳定性,本发明对各组分进行了优化,具体如下:

[0015]

作为优选,所述纳米石墨炔为苯环之间含有一个炔键的石墨炔和/或苯环间含有两个炔键的石墨炔。

[0016]

作为优选,所述降凝剂为聚α烯烃和/或聚甲基丙烯酸酯。

[0017]

作为优选,所述黏度指数改进剂选自苯乙烯-丁二烯共聚物、苯乙烯聚酯、聚正丁基乙烯基醚中的一种或几种。

[0018]

作为优选,所述分散剂为丁二酰亚胺和/或丁二酸酯;

[0019]

作为优选,所述抗氧抗腐剂选自2,6-二叔丁基对甲酚、辛基二苯胺、n-苯基-α-萘胺中的一种或几种。

[0020]

作为优选,所述金属减活剂选自2-巯基苯并噻唑、甲基苯三唑、噻二唑衍生物中的一种或几种。

[0021]

作为优选,所述抗泡剂为聚甲基硅油和/或丙烯酸酯共聚物;

[0022]

作为优选,所述基础油选自矿物基础油、加氢基础油、聚α-烯烃合成基础油、多元醇酯合成基础油、聚亚烷基二醇、双酯类合成基础油中的一种或几种。

[0023]

作为本发明的较佳技术方案,所述石墨炔润滑油组合物包括如下质量百分含量的组分:

[0024][0025]

作为本发明的最佳技术方案,所述石墨炔润滑油组合物包括如下质量百分含量的组分:

[0026][0027]

本发明还提供上述石墨炔润滑油组合物的制备方法。

[0028]

具体而言,所述制备方法包括如下步骤:

[0029]

(1)将分散剂与纳米石墨炔按配比混合后进行研磨,得到分散液a;

[0030]

(2)将摩擦改进剂、极压抗磨剂、降凝剂、黏度指数改进剂、抗氧抗腐剂、金属减活剂、基础油按配比混合后进行搅拌,得到混合液b;

[0031]

(3)将所述分散液a和所述混合液b混合,再加入抗泡剂,搅拌混合,冷却到室温,即得。

[0032]

本发明发现,采用上述特定的混合方式,可进一步确保纳米石墨炔在体系中的分散稳定性,有利于提高石墨炔润滑油组合物的极压、耐磨性能。

[0033]

作为优选,步骤(1)中,所述研磨在30~100℃下进行0.1~2小时;

[0034]

作为优选,步骤(2)中,所述搅拌在0~75℃下进行2~6小时;

[0035]

作为优选,步骤(3)中,所述搅拌在80~90℃下进行5~30分钟。

[0036]

步骤(1)~步骤(3)采用上述特定方式混合,更有利于纳米石墨炔的分散,从而提高其在体系中的稳定性。

[0037]

本发明的有益效果:

[0038]

(1)本发明提供的石墨炔润滑油组合物的极压耐磨性能优异;将石墨炔作为极压抗磨添加剂加入到润滑油中,能减少味道刺鼻的硫烯的使用量,润滑油油品不仅具有优异的极压承载、耐磨损性能,而且还绿色环保;适用于车辆齿轮油、工业齿轮油、柴油发动机油、汽油发动机油、液压油等。

[0039]

(2)本发明提供的石墨炔润滑油组合物的生产工艺,工艺简单、操作方便,解决了石墨炔在润滑油中的分散问题。

具体实施方式

[0040]

以下实施例用于说明本发明,但不用来限制本发明的范围。

[0041]

实施例1

[0042]

本实施例提供一种石墨炔润滑油组合物,由如下质量百分含量的组分组成:

[0043][0044]

本实施例同时提供上述石墨炔润滑油组合物的制备方法,包括如下步骤:

[0045]

(1)将分散剂与纳米石墨炔在60℃下经胶体磨高速研磨0.3小时,得到分散液a;

[0046]

(2)将摩擦改进剂、极压抗磨剂、降凝剂、黏度指数改进剂、抗氧抗腐剂、金属减活剂、基础油配比在55℃搅拌3小时,得到混合液b;

[0047]

(3)将所述分散液a和所述混合液b混合,再加入抗泡剂,加热至85℃,搅拌混合20分钟,冷却到室温,即得。

[0048]

实施例2

[0049]

本实施例提供一种石墨炔润滑油组合物,由如下质量百分含量的组分组成:

[0050][0051][0052]

本实施例同时提供上述石墨炔润滑油组合物的制备方法,包括如下步骤:

[0053]

(1)将分散剂与纳米石墨炔在60℃下经胶体磨高速研磨0.3小时,得到分散液a;

[0054]

(2)将摩擦改进剂、极压抗磨剂、降凝剂、黏度指数改进剂、抗氧抗腐剂、金属减活剂、基础油在55℃搅拌3小时,得到混合液b;

[0055]

(3)将所述分散液a和所述混合液b混合,再加入抗泡剂,加热至85℃,搅拌混合20分钟,冷却到室温,即得。

[0056]

实施例3

[0057]

本实施例提供一种石墨炔润滑油组合物,由如下质量百分含量的组分组成:

[0058][0059]

本实施例同时提供上述石墨炔润滑油组合物的制备方法,包括如下步骤:

[0060]

(1)将分散剂与纳米石墨炔在60℃下经胶体磨高速研磨0.3小时,得到分散液a;

[0061]

(2)将摩擦改进剂、极压抗磨剂、降凝剂、黏度指数改进剂、抗氧抗腐剂、金属减活剂、基础油在55℃搅拌3小时,得到混合液b;

[0062]

(3)将所述分散液a和所述混合液b混合,再加入抗泡剂,加热至85℃,搅拌混合20分钟,冷却到室温,即得。

[0063]

实施例4

[0064]

本实施例提供一种石墨炔润滑油组合物,由如下质量百分含量的组分组成:

[0065][0066]

本实施例同时提供上述石墨炔润滑油组合物的制备方法,包括如下步骤:

[0067]

(1)将分散剂与纳米石墨炔在60℃下经胶体磨高速研磨0.3小时,得到分散液a;

[0068]

(2)将摩擦改进剂、极压抗磨剂、降凝剂、黏度指数改进剂、抗氧抗腐剂、金属减活剂、基础油按配比在55℃搅拌3小时,得到混合液b;

[0069]

(3)将所述分散液a和所述混合液b混合,再加入抗泡剂,加热至85℃,搅拌混合20分钟,冷却到室温,即得。

[0070]

实施例5

[0071]

本实施例提供一种石墨炔润滑油组合物,由如下质量百分含量的组分组成:

[0072][0073]

本实施例同时提供上述石墨炔润滑油组合物的制备方法,包括如下步骤:

[0074]

(1)将分散剂与纳米石墨炔在60℃下经胶体磨高速研磨0.3小时,得到分散液a;

[0075]

(2)将摩擦改进剂、极压抗磨剂、降凝剂、黏度指数改进剂、抗氧抗腐剂、金属减活

剂、基础油按配比在55℃搅拌3小时,得到混合液b;

[0076]

(3)将所述分散液a和所述混合液b混合,再加入抗泡剂,加热至85℃,搅拌混合20分钟,冷却到室温,即得。

[0077]

对比例1

[0078]

本对比例提供一种石墨炔润滑油组合物,由如下质量百分含量的组分组成:

[0079][0080]

本对比例同时提供上述石墨炔润滑油组合物的制备方法,包括如下步骤:

[0081]

将分散剂、摩擦改进剂、极压抗磨剂、降凝剂、黏度指数改进剂、抗氧抗腐剂、金属减活剂、基础油在55℃搅拌3小时,冷却到室温,即得。

[0082]

对比例2

[0083]

本对比例提供一种石墨炔润滑油组合物,由如下质量百分含量的组分组成:

[0084][0085]

本对比例同时提供上述石墨炔润滑油组合物的制备方法,包括如下步骤:

[0086]

将分散剂、摩擦改进剂、极压抗磨剂、降凝剂、黏度指数改进剂、抗氧抗腐剂、金属减活剂、基础油在55℃搅拌3小时,冷却到室温,即得。

[0087]

试验例1

[0088]

本试验例针对实施例1~5和对比例1~2的石墨炔润滑油组合物的极压耐磨性能进行测试,均采用gb/t 3142-2019《润滑剂承载能力的测定四球法》、nb/sh/t 0189-2017《润滑油抗磨损性能的测定》方法,分析结果如表1。

[0089]

表1实施例1~5和对比例1~2的石墨炔润滑油组合物的极压耐磨性能测试结果

[0090][0091][0092]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。