1.本发明涉及纺织面料技术领域,具体为一种吸湿速干纬编夹层双面面料。

背景技术:

2.目前市场上售卖的内裤面料都是为体质正常的人群而定,对于老年人和小孩等小便不能自理类型人群,此类面料的缺陷是穿着束缚性过大不舒适、吸湿性能不够,小便后不能及时的吸收尿液液体,且缺少除臭功能不能及时的清除液余留的异味。

技术实现要素:

3.为解决上述背景技术中的问题,本发明提供一种吸湿速干纬编夹层双面面料,该面料具有吸湿速干功能,拉伸大回复性好模量小,可以用于无尺码的成衣,对人体的束缚性小,且该面料具备除臭功能,特别适合小孩和老年人等小便不能自理类型的人群。

4.本发明第一个目的是提供一种吸湿速干纬编夹层双面面料,包括面料本体,面料本体采用纬编双面大圆机编织而成,面料本体为采用2支织针6路纱线组成一个完整循环的双面夹层结构;

5.面料本体的排纱方式为6路一个循环,第1、4路由除臭lycra作为连接层编织成中间连接层,第2、5路由micro modal作为面层纱、除臭lycra作为衬垫纱编织成面层,第3、6路涤纶coolmax作为里层纱、除臭lycra作为衬垫纱编织成里层。

6.进一步的,除臭lycra的规格为20d,micro modal的规格为100-120s/1,涤纶coolmax的规格为20d/24f低弹半光dty或30d/36f低弹半光dty。

7.进一步的,面料本体编织时的送纱量采用100个线圈长度计算,100-120s/1micro modal的纱长为24-29.5cm;20d/24f低弹半光涤纶coolmax dty或30d/36f低弹半光涤纶coolmax dty的纱长为22-28cm;20d除臭lycra的纱长为8.5-10cm。

8.进一步的,纬编双面大圆机为28-36针34寸72路的纬编双面大圆机,纬编双面大圆机的排针方式为针盘按2、1两级针排列;针筒按1、2两级针排列;针盘针筒呈针对针形态。

9.进一步的,面料本体的规格为152cm

×

(170-200)g/m2。

10.与现有技术相比,本发明的有益效果为:

11.(1)本发明的面料本体采用除臭lycra作为连接层编织成中间连接层,采用micro modal作为面层纱、配合除臭lycra作为衬垫纱编织成面层,采用涤纶coolmax作为里层纱、配合除臭lycra作为衬垫纱编织成里层;其中,涤纶coolmax为细旦数超细纤维保证面料的克重轻薄、手感柔软及涤纶coolmax纱线纤维自带清凉、干爽、舒适、透气、不沾身,且吸湿速干性好,尿液便于吸收和挥发;micro modal的原料是来自于大自然的木材亲肤性好、吸湿透气性好、不易产生静电;除臭lycra作为衬垫纱和连接层,保证生产的稳定性以及高弹性、高回复性和面料的除臭性能。

12.(2)本发明的面料本体解决了老年人和小孩等小便不能自理类型人群应用常规面料不能快速吸收和挥发尿液及无法散去尿液余留的异味的问题,本发明采用除臭lycra连

接的疏松夹层结构,拉伸大回复性好模量小,可以用于无尺码的成衣,对人体的束缚性小,适合于老年人和小孩等小便不能自理类型人群

13.(3)本发明制备方法中的定型机除油是配合前定型一起完成的,胚布松布后经过定型机除油装置后直接进行前定型,这一流程大大的缩短了生产工序,降低了生产成本,同时由于除油后直接上定型机降低了因湿布堆放时间过长产生叠幅折痕的隐患,提高了产品的质量稳定性。

附图说明

14.为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

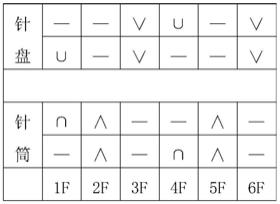

15.图1为本发明吸湿速干纬编夹层双面面料的织造工艺三角图;

16.注:图1中的织造工艺三角图中∪为针盘针集圈,∨为针盘针成圈。∩为针筒针集圈,∧针筒针成圈,—为不编织。

具体实施方式

17.下面将结合本发明中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

18.如图1所示,本发明提供一种吸湿速干纬编夹层双面面料,包括面料本体,面料本体采用纬编双面大圆机编织而成,面料本体为采用2支织针6路纱线组成一个完整循环的双面夹层结构;面料本体的排纱方式为6路一个循环,第1、4路由除臭lycra作为连接层编织成中间连接层,第2、5路由micro modal作为面层纱、配合除臭lycra作为衬垫纱编织成面层,第3、6路涤纶coolmax作为里层纱、配合除臭lycra作为衬垫纱编织成里层。

19.可以知道,涤纶coolmax是具有吸湿速干功能的纤维,涤纶coolmax纤维独特的四沟槽结构能将人体活动时所产生的汗水迅速排至衣服表层蒸发,保持皮肤清爽;而除臭lycra是人造弹性纤维,具有优异的延伸性和回复性,能让衣服更合身、舒适,含有除臭lycra的衣物独具超强的褶皱复原力,衣物经久不变形,穿上紧贴身体但不受羁绊,且具有除臭功能;micro modal为超细莫代尔纤维,这种超细的纤维令织物变得更轻薄,用超细纤维做成服装,舒适、美观、保暖、透气,有较好的悬垂性和丰满度,在疏水和防污性方面也有明显提高,利用比表面积大及松软特点可以设计不同的组织结构使之更多地吸收阳光热能或更快散失体温起到冬暖夏凉的作用。

20.另外,涤纶coolmax为细旦数超细纤维,可以保证面料的克重轻薄、手感柔软,且自带清凉、干爽、舒适、透气、不沾身,吸湿速干性好,尿液便于吸收和挥发;micro modal的原料是来自于大自然的木材亲肤性好、吸湿透气性好、不易产生静电;除臭lycra作为衬垫纱和连接层,保证生产的稳定性以及高弹性、高回复性和面料的除臭性能。

21.具体的,在本发明的一些实施例中,除臭lycra的规格为20d,micro modal的规格

为100-120s/1,涤纶coolmax dty的规格为20d/24f低弹半光dty或30d/36f低弹半光dty。

22.具体的,在本发明的一些实施例中,面料本体编织时的送纱量采用100个线圈长度计算,100-120s/1micro modal的纱长为24-29.5cm;20d/24f低弹半光涤纶coolmax dty或30d/36f低弹半光涤纶coolmax dty的纱长为22-28cm;20d除臭lycra的纱长为8.5-10cm。

23.具体的,在本发明的一些实施例中,纬编双面大圆机为28-36针34寸72路的纬编双面大圆机,纬编双面大圆机的排针方式为针盘按2、1两级针排列;针筒按1、2两级针排列;针盘针筒呈针对针形态。

24.具体的,在本发明的一些实施例中,面料本体的规格为152cm

×

(170-200)g/m2。由此,满足面料的使用要求。

25.如图1所示为本发明面料本体组织结构的三角配置图,通过三角配置图可编制出本发明的面料本体。

26.本发明的吸湿速干纬编夹层双面面料具有以下优势:1.吸湿速干功能,gb/t21655.1这个标准对于modal等短纤难过的地方是“蒸发速率”,而纯涤纶长丝面料难过的地方是“吸水率”,通过两种材料结合并采用莱卡最新的涤纶coolmax纱线,就可以通过gb/t 21655.1测试标准;2.除臭方面的性能,使用的除臭莱卡是可以通过除臭测试的。由此可知,本发明可以用于无尺码的成衣,对人体的束缚性小,适合于老年人和小孩等小便不能自理类型人群。

27.本发明还提供一种制备方法,包括以下步骤:

28.1)纱线选择:选择除臭lycra作为中间连接层纱线;选择micro modal,配合除臭lycra作为面层纱线;选择涤纶coolmax,配合除臭lycra作为里层纱线;

29.2)编织机选择:纬编双面大圆机直径34寸,织机针距(28-36)针,给纱路数72路;运行机速为(8-12)转/min;

30.3)面料编织:分别将中间连接层纱线、里层纱线和面层纱线按照面料的组织结构、排纱方式和送纱量进行纬编,得到面料本体。

31.进一步的,在本发明的一些实施例中,面料编织步骤中,面料的组织结构为采用2支织针6路纱线组成一个完整循环的双面夹层结构;

32.面料的排纱方式为6路一个循环,第1、4路由20d除臭lycra作为连接层编织成中间连接层;第2、5路由100-120s/1micro modal作为面层纱、20d除臭lycra作为衬垫纱编织成面层,第3、6路为20d/24f低弹半光涤纶coolmax dty或30d/36f低弹半光涤纶coolmax dty作为里层纱、20d lycra作为衬垫纱编织成里层;

33.面料的送纱量为采用100个线圈长度计算,100-120s/1micro modal的纱长为24-29.5cm;20d/24f低弹半光涤纶coolmax dty或30d/36f低弹半光涤纶coolmax dty的纱长为22-28cm;20d除臭lycra的纱长为8.5-10cm。

34.具体的,在本发明的一些实施例中,还包括对面料的染整加工工艺,将步骤3)得到的面料本体经定型机除油、前定型、染色、后定型处理。

35.具体的,在本发明的一些实施例中,染色采用溢流机染色,micro modal和涤纶coolmax双染。染色流程:先用分散染料在酸性条件下染涤纶coolmax,再用活性染料染micro modal。具体染色过程包括以下步骤:按所需染色的涤纶coolmax与micro modal织物按1:10~15的浴比加水,投入织物,依次加分散染色助剂、醋酸及己化料好的分散染料,每

升水加入醋酸量为0.6-1.0g,使染色条件ph值为4.5-5.5,加料完毕,按照0.5-1.5℃/分钟升温到130℃,并保温运行30-60分钟,保完温,按1.5-2℃/分钟降温到60℃,进行水洗、还原清洗、放水。然后染modal:加入活性染料(线性加入,约20-30min),升温至60℃线性加入元明粉15-60g/l,保温30min,加纯碱5-30g/l,保温30-60min,颜色准确后排液。酸中和、热水洗,皂洗,温水加柠檬酸0.5-1.0g/l,洗10-15分钟,调节面料的ph值呈弱酸性。

36.具体的,在本发明的一些实施例中,定型机除油配合前定型一起完成,前定型的温度为195℃;机速为(15-18)m/min;前定型的面料下机规格为162cm

×

(165-195)g/m2,使得织物规格稳定;在染色后进行后定型,后定型的温度为140℃-150℃;机速为(25-30)m/min的条件下进行机尾切边处理;后定型的面料下机规格为152cm

×

(170-200)g/m2,后定型温度相对较低,这样可以保证面料的升华牢度不会变差。需要说明的是,定型机除油是配合前定型一起完成的,胚布松布后经过定型机除油装置后直接进行前定型,这一流程大大的缩短了生产工序,降低了生产成本,同时由于除油后直接上定型机降低了因湿布堆放时间过长产生叠幅折痕的隐患,提高了产品的质量稳定性。

37.实施例1

38.一种吸湿速干纬编夹层双面面料的制备方法,包括以下步骤:

39.1)纱线选择:第1、4路作为中间连接层用20d除臭lycra;第2、5路用100s/1micro modal作为面层纱,配合衬垫纱20d除臭lycra纱线一起编织形成织物的面层;第3、6路用30d/36f低弹半光涤纶coolmax dty作为里层纱,配合衬垫纱20d除臭lycra一起编织形成织物的里层。

40.2)编织机选择:纬编双面大圆机直径34寸,织机针距28针,给纱路数72路,运行机速为12转/min,排针采用:针盘按2、1两级针排列;针筒按1、2两级针排列;针盘针筒呈针对针形态;

41.3)面料编织:分别将纱线按照面料2支织针6路纱线组成一个循环的组织结构、6路一个循环的排纱方式;送纱量:按100个线圈的长度计算,micro modal面100s/1micro modal纱长:27cm,coolmax面30d/36f低弹半光涤纶coolmax dty纱长:27cm,衬垫纱、连接层20d除臭lycra纱长:9cm;进行纬编,得到面料本体;

42.4)面料的染整加工:将步骤3)得到的面料经定型机除油、前定型的温度为195℃,面料下机规格为162cm

×

175g/m2,机速为18m/min、溢流机染色、脱水、后定型的温度为150℃,机速为30m/min,面料下机规格为152cm

×

180g/m2、测试、成品检验。得到的内裤面料的单位质量为180g/m2。

43.实施例2

44.一种吸湿速干纬编夹层双面面料的制备方法,包括以下步骤:

45.1)纱线选择:第1、4路作为中间连接层用20d除臭lycra;第2、5路用100s/1micro modal作为面层纱,配合衬垫纱20d除臭lycra纤维纱一起编织形成织物的面层;第3、6路用20d/24f低弹半光涤纶coolmax dty作为里层纱,配合衬垫纱20d除臭lycra一起编织形成织物的里层。

46.2)编织机选择:纬编双面大圆机直径34寸,织机针距32针,给纱路数72路,运行机速为10转/min,排针采用:针盘按2、1两级针排列;针筒按1、2两级针排列;针盘针筒呈针对针形态;

47.3)面料编织:分别将纱线按照面料2支织针6路纱线组成一个循环的组织结构、6路一个循环的排纱方式;送纱量:按100个线圈的长度计算,micro modal面100s/1micro modal纱长:28cm,coolmax面20d/24f低弹半光涤纶coolmax dty纱长:26cm,衬垫纱、连接层20d除臭lycra纤维纱纱长:9.5cm;进行纬编,得到面料;

48.4)面料的染整加工:将步骤3)得到的面料经定型机除油、前定型的温度为195℃,面料下机规格为162cm

×

195g/m2,机速为18m/min、溢流机染色、脱水、后定型的温度为150℃,机速为30m/min,面料下机规格为152cm

×

200g/m2、测试、成品检验。得到的内裤面料的单位质量为200g/m2。

49.在温度20℃、湿度65%的标准实验室条件下,水洗色牢度参考iso105-c01-c05;摩擦色牢度参考iso 105-x12;水渍色牢度参考iso 105-e01;同时拉伸测试采用fzt 70006 8.2.2 35n预加张力1n测试方法;根据gb/t21655.1-2008测试方法送公证行天纺标测试吸湿速干性;根据gb/t33610.2-2017测试方法送公证行天纺标测试除臭性能。测试结果见表1:

50.表1 为实施例1-2的内裤面料性能测试数据表

[0051][0052]

在对以上测试结果进行分析前,对上述部分参数所代表的意义进行解释:

[0053]

吸水率是表征织物对水吸收性能的重要参数,试样所吸收的水分对试样原始质量的百分率即为吸水率,该数值越高,表明织物吸湿能力越强;蒸发速率越快,表明织物速干性越强;织物透湿量是指单位时间内水蒸气透过织物单位面积的质量,透湿量越大,织物透湿性越好;氨气异味浓度减少率和醋酸异味浓度减小率越大,表面织物的除臭能力越强。

[0054]

通过表1测试数据可知,实施例1和实施例2的吸水率、吸水速度、上升高度、蒸发速率、透湿量等都满足国家纺织行业标准要求,其中实施例1的氨气异味浓度减少率为89.1,醋酸异味浓度减少率为87.6,实施例2氨气异味浓度减少率为95.8,醋酸异味浓度减少率为

76.4,均达到了除臭标准,由此可知,本发明的面料除具有micro modal和涤纶coolmax本身的优良性能外,还具有很好的除臭功能,特别适合老年人和小孩等小便不能自理类型的人群。

[0055]

以上借助具体实施例对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本发明所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。