1.本实用新型涉及对辊机制砂机领域,尤其涉及一种适用于对辊制砂机的智能装置。

背景技术:

2.对辊制砂机,又名双辊制砂机,是对中等硬度以下的矿石和岩石进行中碎和细碎的设备,广泛应用于制砂、选矿、水泥、冶金、化工、建材等工业部门。主要由辊轮、机架部分、驱动装置、压紧和调节装置以及传动装置等部分组成。其中驱动装置由两个电动机,通过三角皮带传动到槽轮上,带动两个辊轮相对旋转运动来碾压破碎物料。

3.对辊制砂机的组装过程中,需要对对辊机轴承防护壳进行组装,由于对辊机轴承防护壳一般由铸铁构成,质量大,劳动强度高,人工作业困难,现有组装设备相对于对辊制砂机的组装存在施工范围小,移动性差的缺陷,制约了对辊制砂机的生产效率。

技术实现要素:

4.本实用新型提出了一种适用于对辊制砂机的智能装置,解决了对辊制砂机的组装过程中存在劳动强度大、安全系数低、流程繁琐和效率低等问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种适用于对辊制砂机的智能装置,包括主体框架、底部移动部分、吊装机构部分、辅助调节部分和智能控制部分。

7.所述主体框架包括基座、连接座和顶座。

8.所述基座包括“u”形中空容器一。

9.所述“u”形中空容器一的内圈侧板上设置条形凹槽。

10.所述“u”形中空容器一下底板上设置三个长方形通孔一;三个长方形通孔一呈“u”形分布。

11.所述“u”形中空容器一的下底板上等距设置若干个万向轮。

12.所述连接座包括长方体中空容器一。

13.所述长方体中空容器一设置于基座上。

14.所述顶座包括“u”形承重板。

15.所述“u”形承重板上设置两个长方形通孔二。

16.所述“u”形承重板通过连接座和连接柱设置于基座上。

17.所述底部移动部分包括推杆电机一、伺服电机一和方形载板。

18.所述推杆电机一的固定端通过安装架设置于基座内。

19.所述方形载板设置于推杆电机一的活动端上。

20.所述方形载板上对称设置两个“u”形开口通槽一。

21.所述伺服电机一设置于方形载板上,伺服电机一的转轴通过一减速齿轮箱设置一滚轮,所述滚轮下端穿过“u”形开口通槽一。

22.所述方形载板设置三个,分别滑动连接于不同的长方形通孔一内。

23.所述吊装机构部分包括水平动力机构和竖直动力机构。

24.所述水平动力机构包括伺服电机二、导轨一和活动载板。

25.所述伺服电机二和导轨一平行设置于顶座上,且导轨一位于长方形通孔二的两侧;伺服电机二分别位于导轨一的两端。

26.所述活动载板通过滑块滑动连接于导轨上。

27.所述活动载板上设置一个圆形通孔一和两个固定柱。

28.所述伺服电机二的转轴通过减速齿轮箱设置一卷轴一。

29.所述卷轴一与活动载板上的固定柱之间绳链连接。

30.所述竖直动力机构包括伺服电机三和卷轴二。

31.所述伺服电机三设置于活动载板上。

32.所述卷轴二设置于伺服电机三的转轴上,且卷轴二位于圆形通孔一上方。

33.所述辅助调节部分包括连接载板、辅助把手一、伺服电机四和电磁铁一。

34.所述连接载板上设置一条形柱和一圆形通孔三。

35.所述条形柱上设置一圆形通孔二,圆形通孔二内设置一圆锥滚子轴承。

36.所述连接载板通过条形柱与卷轴二绳链连接,且连接载板位于顶座下方。

37.所述辅助把手一和伺服电机四设置于连接载板上。

38.所述伺服电机四的转轴上设置一卷轴四。

39.所述电磁铁一与卷轴四绳链连接;电磁铁一位于圆形通孔三下方。

40.所述连接载板下底面通过连接柱设置一“c”形挂钩。

41.所述智能控制部分包括测距定位机构、控制反馈机构和预警提示机构。

42.所述测距定位机构包括距离传感器模块一、距离传感器模块二、微型摄像头、“十”字线激光发射器、微处理器和显示屏。

43.所述距离传感器模块一等距设置于条形凹槽内。

44.所述距离传感器模块二等距设置于顶座下底面上。

45.所述微型摄像头和“十”字线激光发射器设置于“u”形承重板的下底面上。

46.所述显示屏设置于连接座侧壁上。

47.所述微处理器设置于连接座内。

48.所述控制反馈机构包括辅助把手二、压力传感器模块一、压力传感器模块二、压力传感器模块三、压力传感器模块四、压力传感器模块五和手势传感器模块。

49.所述辅助把手二设置四个,分别设置于两个连接座上。

50.所述压力传感器模块一、压力传感器模块三、压力传感器模块四、压力传感器模块五和手势传感器模块设置于辅助把手一上。

51.所述压力传感器模块二设置两个,位于辅助把手二上。

52.所述预警提示机构包括启动按钮、锁定按钮和蜂鸣器。

53.所述启动按钮和锁定按钮设置于连接座上;

54.所述蜂鸣器设置三个,均位于基座上,且三个蜂鸣器呈三角形分布。

55.所述推杆电机一、伺服电机一、伺服电机二、伺服电机四、电磁铁一、距离传感器模块一、距离传感器模块二、微型摄像头、“十”字线激光发射器、蜂鸣器、显示屏、压力传感器

模块一、压力传感器模块二、压力传感器模块三、压力传感器模块四、压力传感器模块五、手势传感器模块、启动按钮、锁定按钮和微处理器之间电性连接。

56.作为优选,用长方形承重板替换顶座。

57.进一步,增设发光二极管于顶座下底面上。

58.进一步,连接载板上增设水平传感器模块。

59.相对于现有技术的有益效果:

60.本实用新型中,通过主体框架、底部移动部分、吊装机构部分、辅助调节部分和智能控制部分的一体化设置,实现了对辊机轴承防护壳等部件的智能吊装,劳动强度显著降低,自由度高,装置可自由调节位置,适配性强。在提高安全系数的同时,生产效率得以明显提升。

附图说明

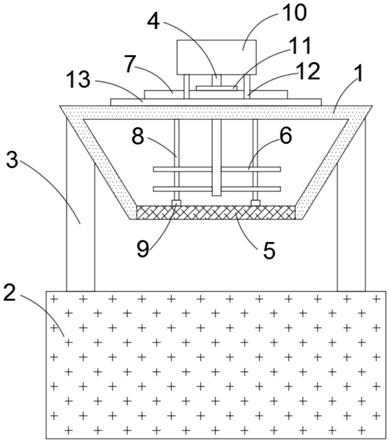

61.图1为本实用新型工作时俯视结构示意图;

62.图2为本实用新型侧视局部剖面结构示意图。

63.图中:101.

ꢀ“

u”形中空容器一、102. 长方形通孔一、103. 万向轮、104. 长方体中空容器一、105.

ꢀ“

u”形承重板、106. 长方形通孔二、201. 推杆电机一、202. 方形载板、203. 伺服电机一、204. 滚轮、301. 伺服电机二、302. 导轨一、303.活动载板、304. 固定柱、305. 卷轴一、306. 伺服电机三、307. 卷轴二、401. 连接载板、402. 辅助把手一、403. 条形柱、404. 圆锥滚子轴承、405. 伺服电机四、406. 电磁铁一、407.

ꢀ“

c”形挂钩、501. 对辊机安装座。

具体实施方式

64.实施例1,参照附图1-2,一种适用于对辊制砂机的智能装置,包括主体框架、底部移动部分、吊装机构部分、辅助调节部分和智能控制部分。

65.所述主体框架包括基座、连接座和顶座。

66.所述基座包括“u”形中空容器一101。

67.所述“u”形中空容器一101的内圈侧板上设置条形凹槽。

68.所述“u”形中空容器一101下底板上设置三个长方形通孔一102;三个长方形通孔一102呈“u”形分布。

69.所述“u”形中空容器一101的下底板上等距设置若干个万向轮103。

70.所述连接座包括长方体中空容器一104。

71.所述长方体中空容器一104设置于基座上。

72.所述顶座包括“u”形承重板105。

73.所述“u”形承重板105上设置两个长方形通孔二106。

74.所述“u”形承重板105通过连接座和连接柱设置于基座上。

75.所述底部移动部分包括推杆电机一201、伺服电机一203和方形载板202。

76.所述推杆电机一201的固定端通过安装架设置于基座内。

77.所述方形载板202设置于推杆电机一201的活动端上。

78.所述方形载板202上对称设置两个“u”形开口通槽一。

79.所述伺服电机一203设置于方形载板202上,伺服电机一203的转轴通过一减速齿轮箱设置一滚轮204,所述滚轮204下端穿过“u”形开口通槽一。

80.所述方形载板202设置三个,分别滑动连接于不同的长方形通孔一102内。

81.所述吊装机构部分包括水平动力机构和竖直动力机构。

82.所述水平动力机构包括伺服电机二301、导轨一302和活动载板303。

83.所述伺服电机二301和导轨一302平行设置于顶座上,且导轨一302位于长方形通孔二106的两侧;伺服电机二301分别位于导轨一302的两端。

84.所述活动载板303通过滑块滑动连接于导轨上。

85.所述活动载板303上设置一个圆形通孔一和两个固定柱304。

86.所述伺服电机二301的转轴通过减速齿轮箱设置一卷轴一305。

87.所述卷轴一305与活动载板303上的固定柱304之间绳链连接。

88.所述竖直动力机构包括伺服电机三306和卷轴二307。

89.所述伺服电机三306设置于活动载板303上。

90.所述卷轴二307设置于伺服电机三306的转轴上,且卷轴二307位于圆形通孔一上方。

91.所述辅助调节部分包括连接载板401、辅助把手一402、伺服电机四405和电磁铁一406。

92.所述连接载板401上设置一条形柱403和一圆形通孔三。

93.所述条形柱403上设置一圆形通孔二,圆形通孔二内设置一圆锥滚子轴承404。

94.所述连接载板401通过条形柱403与卷轴二307绳链连接,且连接载板401位于顶座下方。

95.所述辅助把手一402和伺服电机四405设置于连接载板401上。

96.所述伺服电机四405的转轴上设置一卷轴四。

97.所述电磁铁一406与卷轴四绳链连接;电磁铁一406位于圆形通孔三下方。

98.所述连接载板401下底面通过连接柱设置一“c”形挂钩407。

99.所述智能控制部分包括测距定位机构、控制反馈机构和预警提示机构。

100.所述测距定位机构包括距离传感器模块一、距离传感器模块二、微型摄像头、“十”字线激光发射器、微处理器和显示屏。

101.所述距离传感器模块一等距设置于条形凹槽内。

102.所述距离传感器模块二等距设置于顶座下底面上。

103.所述微型摄像头和“十”字线激光发射器设置于“u”形承重板105的下底面上。

104.所述显示屏设置于连接座侧壁上。

105.所述微处理器设置于连接座内。

106.所述控制反馈机构包括辅助把手二、压力传感器模块一、压力传感器模块二、压力传感器模块三、压力传感器模块四、压力传感器模块五和手势传感器模块。

107.所述辅助把手二设置四个,分别设置于两个连接座上。

108.所述压力传感器模块一、压力传感器模块三、压力传感器模块四、压力传感器模块五和手势传感器模块设置于辅助把手一402上。

109.所述压力传感器模块二设置两个,位于辅助把手二上。

110.所述预警提示机构包括启动按钮、锁定按钮和蜂鸣器。

111.所述启动按钮和锁定按钮设置于连接座上。

112.所述蜂鸣器设置三个,均位于基座上,且三个蜂鸣器呈三角形分布。

113.所述推杆电机一201、伺服电机一203、伺服电机二301、伺服电机四405、电磁铁一406、距离传感器模块一、距离传感器模块二、微型摄像头、“十”字线激光发射器、蜂鸣器、显示屏、压力传感器模块一、压力传感器模块二、压力传感器模块三、压力传感器模块四、压力传感器模块五、手势传感器模块、启动按钮、锁定按钮和微处理器之间电性连接。

114.工作原理及使用方法:

115.第一步,预设置:

116.对本实用新型装置进行供电调试,将装置运输至对辊机安装座501的一侧。

117.第二步,粗调:

118.操作人员通过按住辅助把手二上的压力传感器模块二,实现控制装置移动。

119.信息反馈流程为:压力传感器模块二将采集到的输出信号给微处理器,微处理器输出信号给推杆电机一201和伺服电机一203;推杆电机一201带动方形载板202下移,之后,伺服电机一203延时启动,带动滚轮204转动。

120.上方压力传感器模块二控制前移,下方压力传感器模块二控制后撤。对应方向控制对应的动力机构。

121.第三步,微调:

122.操作人员通过观测显示屏上距离传感器模块一和距离传感器模块二反馈的信号数据,进一步调节装置位置。

123.第四步,组装:

124.操作人员将“c”形挂钩407安装至待组装的对辊机轴承防护壳上。

125.之后,按住压力传感器模块三,微处理器控制伺服电机三306带动活动载板303上移,最终实现对辊机轴承防护壳上移。

126.按住压力传感器模块一和压力传感器模块五,伺服电机二301启动,实现活动载板303的水平移动,最终使得对辊机轴承防护壳位于待组装位置上方。

127.手势传感器模块将采集到的数据传送给微处理器,微处理器通过控制伺服电机三306调整对辊机轴承防护壳状态(即是否水平)。

128.将对辊机轴承防护壳对准螺孔后,按住压力传感器模块四,放下对辊机轴承防护壳,并完成后续组装。

129.重复第二步到第四步完成另一侧的组装。

130.第五步,预警:

131.当装置过于靠近对辊机安装座501,出现不利于安装或者操作的情况下,对应距离传感器模块一和距离传感器模块二输出信号给微处理器,微处理器通过对应的蜂鸣器长鸣,提醒操作人员修正。

132.实施例2,在实施例1的基础上,用长方形承重板替换顶座;提高强度。

133.实施例3,在实施例1的基础上,增设发光二极管于顶座下底面上。

134.实施例4,在实施例1的基础上,连接载板401上增设水平传感器模块。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。