1.本发明属于导热散热技术领域,具体涉及一种通过纳米沉积石墨烯涂层提高导热散热的方法。

背景技术:

2.5g技术(基站以及配套的终端电子器件)以及新能源(主要是电池、电源、充电桩)对于集约化、小型化、精密可控化的迫切需求,对整个能量交换以及导热散热提出更高要求,有要求提高5倍以上的。航空航天轻量化小型化的导热散热器件,需要更高效稳定的导热散热,确保整个机组稳定运行。目前现状,为了有效提高导热散热,主要有如下五种途径:第一,增加散热面积,必然导致体积增加重量增加,导致能耗增加运行稳定性降低;第二,材质更换,比如铜替换铝,提升有限,重量明显增加,成本显著增加;第三,引入热管,基本可以实现把集中的热快速导走,但如果散热不及时,热管冷端和热端达到热平衡,热管就失效。另外热管的封装以及其他因素引起的损坏和时效,存在隐患;第四,引入风冷,增加体积和产生噪音,风扇运行的稳定性增加了额外不稳定因素;第五,引入液冷,高要求集约化液冷目前技术尚未成熟,尤其针对封装以及防冷却液泄露;

3.综上所述,目前的散热技术均有着各自的缺陷或不足,为此我们提出一种通过纳米沉积石墨烯涂层提高导热散热的方法。

技术实现要素:

4.本发明的目的在于提供一种通过纳米沉积石墨烯涂层提高导热散热的方法,以解决上述背景技术中提出的问题。

5.为了实现上述目的,本发明采用了如下技术方案:一种通过纳米沉积石墨烯涂层提高导热散热的方法,包括如下步骤:

6.a、将石墨烯、碳纳米管、纳米二氧化硅、纳米氧化铝、磁电离子复合剂、离子调节剂、离子交联剂、离子固化剂、ph调节剂、纳米分散剂、离子溶液稳定剂以及去离子水在常温常压混合熟化,形成稳定的熟化液;

7.b、熟化液低温纳米分散,分散3—28小时,形成稳定的纳米分散液;

8.c、稳定的纳米分散液常温常压熟化,形成稳定的石墨烯纳米沉积液备用;

9.d、散热部件上产线工装;

10.e、散热部件前处理,常温常压水性循环除油除脂去毛刺,前处理散热部件备用;

11.f、前处理散热部件常温常压磁化预处理;

12.g、磁化预处理散热部件进入步骤c备好的石墨烯纳米沉积液,通过外磁场匹配设备系统控制石墨烯纳米沉积液磁场与磁化预处理后散热部件磁场匹配,并通过控制磁场极性实现石墨烯纳米液相沉积,散热部件表面形成稳定均匀定向的以石墨烯为主的石墨烯纳米涂层;

13.h、纳米沉积石墨烯散热部件表面,在匹配磁场控制的常温常压循环液相下去除非

受控沉积离子和沉积物,形成磁场受控的纳米沉积石墨烯涂层散热部件;

14.i、磁场受控的纳米沉积石墨烯涂层散热部件常压加温对涂层再排列致密化;

15.j、涂层再排列致密化涂层根据需要功能化;

16.k、功能化后散热部件常压加温气相沉积,对液相沉积后的再排列致密化石墨烯涂层在匹配磁场作用下再次强排列完全交联致密化,气相沉积修复液相沉积缺陷涂层均匀化,同时再次定向排列液相沉积石墨烯单元,同时实现完全致密化;

17.l、气相沉积完的散热部件冷却到常温下工装质检合格,成品包装。

18.进一步地,石墨烯为0.5—8.6份,碳纳米管为0.1—5.2份,纳米二氧化硅为0.8—18.5份,纳米氧化铝为0.6—7.8份,磁电离子复合剂为0.2—7.7份,离子调节剂为0.1—2.8份,离子交联剂为 0.1—4.2份,离子固化剂为0.2—6.8份,ph调节剂为0.1—2.2份,纳米分散剂为0.01—2.2份,离子溶液稳定剂为0.1—3.2份,去离子水为15—55份。

19.进一步地,所述步骤a中熟化时间为24小时—48小时。

20.进一步地,所述步骤b中分散液固相平均粒径5纳米—12微米。

21.进一步地,所述步骤c中的熟化时间为24—96小时。

22.进一步地,上述步骤中的常温为5℃—40℃。

23.进一步地,上述步骤中的低温为5℃—28℃。

24.进一步地,所述步骤i中涂层的含水率低于5%,且加温的温度区间为45℃—280℃。

25.进一步地,所述步骤k中加温的温度区间为50℃—550℃。

26.相比于现有技术,本发明的有益效果在于:

27.1、通过在散热器件表面纳米沉积石墨烯涂层,在器件表面形成定向排列的均匀稳定石墨烯微翅片,显著提升散热表面积,表面积最高可提高2倍以上;同时石墨烯热导率和热辐射系数相对更高,整体提升散热器件的导热散热性能。

28.2、异体连接散热部件,通过纳米沉积石墨烯涂层,在异体连接部位,存在的微缝隙可以得到完好填充和连接,显著降低异体连接导热热阻,最高可降低热阻3倍以上。

29.3、散热器件表面纳米沉积石墨烯涂层具有防静电特性,可有效减少因静电吸附的粉尘或异物粘附影响的导热散热,让散热部件导热散热更稳定。

30.4、本技术的纳米沉积石墨烯涂层技术,是通过液相沉积和气相沉积相结合的一种中低温纳米沉积技术,可以相对低成本大批量高效率实现对散热部件的定向沉积石墨烯涂层。涂层可实现全覆盖,几乎零死角,包括复杂器形散热部件和微通道散热器。

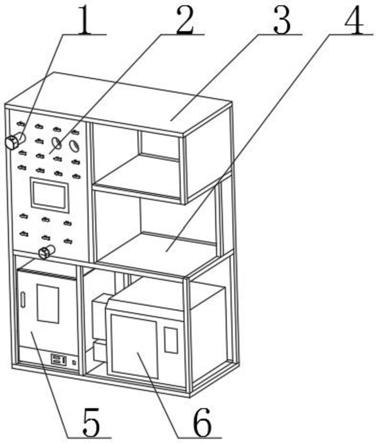

附图说明

31.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

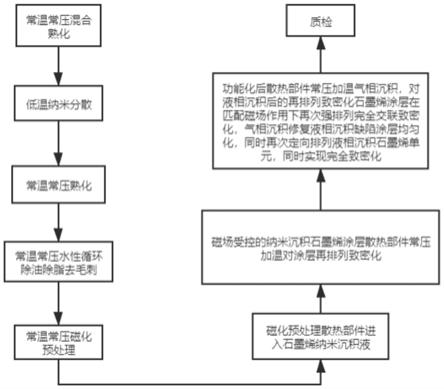

32.图1为本发明的流程图;

33.图2为本发明制备的纳米沉积石墨烯涂层内部结构图;

34.图3为本发明实施例一与实施例二根据纳米二氧化硅的不同,并对应调整了石墨烯和纳米氧化铝的含量,得出二者性能差距不大的示意图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

36.实施例一

37.参照图1和图2,本发明提出的一种技术方案:一种通过纳米沉积石墨烯涂层提高导热散热的方法,包括如下步骤:

38.a、将石墨烯为7份,碳纳米管为3份,纳米二氧化硅为12份,纳米氧化铝为5份,磁电离子复合剂为5.2份,离子调节剂为2.5份,离子交联剂为2.6份,离子固化剂为4份,ph调节剂为1.1份,纳米分散剂为1.2份,离子溶液稳定剂为1.1份,去离子水为55份在常温常压混合熟化40个小时,形成稳定的熟化液;

39.b、熟化液低温纳米分散,分散20小时,形成稳定的纳米分散液;

40.c、稳定的纳米分散液常温常压熟化30小时,形成稳定的石墨烯纳米沉积液备用;

41.d、散热部件上产线工装;

42.e、散热部件前处理,常温常压水性循环除油除脂去毛刺,前处理散热部件备用;

43.f、前处理散热部件常温常压磁化预处理;

44.g、磁化预处理散热部件进入步骤c备好的石墨烯纳米沉积液,通过外磁场匹配设备系统控制石墨烯纳米沉积液磁场与磁化预处理后散热部件磁场匹配,并通过控制磁场极性实现石墨烯纳米液相沉积,散热部件表面形成稳定均匀定向的以石墨烯为主的石墨烯纳米涂层;

45.h、纳米沉积石墨烯散热部件表面,在匹配磁场控制的常温常压循环液相,即循环使用下去除非受控沉积离子和沉积物,形成磁场受控的纳米沉积石墨烯涂层散热部件;

46.i、磁场受控的纳米沉积石墨烯涂层散热部件常压加温对涂层再排列致密化,涂层的含水率低于5%,且加温的温度为200℃;

47.j、涂层再排列致密化涂层根据需要功能化;

48.k、功能化后散热部件常压加温至300℃气相沉积,对液相沉积后的再排列致密化石墨烯涂层在匹配磁场作用下再次强排列完全交联致密化,气相沉积修复液相沉积缺陷涂层均匀化,同时再次定向排列液相沉积石墨烯单元,同时实现完全致密化;

49.l、气相沉积完的散热部件冷却到常温下工装质检合格,成品包装。

50.本实施例中,步骤b中分散液固相平均粒径5纳米—12微米。

51.本实施例中,上述步骤中的常温为25℃。

52.本实施例中,上述步骤中的低温为25℃。

53.纳米沉积石墨烯涂层与散热部件为离子级结合,结合强度高,拉开法测试最高可达20mpa以上,普通涂层一般结合强度为3mpa左右;纳米沉积石墨烯涂层达到离子级致密度,涂层硬度更高,铅笔划痕最高可达9h,柔韧性更好,百格测试更有保证;纳米沉积石墨烯涂层中的石墨烯单元以及其它散热单元实现微观定向排列,更有助于导热散热,排列方向热导率最高可达80w/m.k左右,普通涂层,微观单元不具备方向性,涂层热导率能达到4w/m.k左右已经算良好;纳米沉积石墨烯涂层形成的定向微翅片,最高可增加表面积2倍以上,普通涂层增加20%左右已经算良好,通过微翅片显著增加散热面积,可直接有效提升涂层的散热性能。

54.纳米沉积石墨烯涂层通过液相沉积结合气相沉积双重沉积,实现涂层全覆盖,几乎零死角,实现复杂工件普通涂布工艺到达不了的地方,尤其微通道工件;纳米沉积石墨烯涂层微观单元定向排列更致密,耐温更高,最高可达550℃以上,普通电泳涂层,一般耐温不超过 220℃;

55.纳米沉积石墨烯涂层技术,基本在常压相对中低温下完成,更节能,相比cvd和pvd,沉积速度快,效率高;

56.纳米沉积石墨烯涂层技术,可实现批量大规划化生产,单条大型产线日产涂层面积最高可达10万平方米以上,成本有优势,可替代部分要求高的涂装需要。

57.纳米沉积石墨烯涂层技术,产线自动化程度高,品质稳定,可有效解决高要求散热的最经济途径,无需改散热配件规格,无需开模具,不影响装配。

58.纳米沉积石墨烯涂层,实现散热防腐防静电同步解决,可用于恶劣环境或极端恶劣环境。

59.纳米沉积石墨烯涂层,涂层厚度可精准控制,最高精度公差可控制在

±

1微米,普通涂层偏差10微米以上也正常。

60.实施例二

61.参照图1和图2,本发明提出的一种技术方案:一种通过纳米沉积石墨烯涂层提高导热散热的方法,其特征在于,包括如下步骤:

62.a、将石墨烯为7份,碳纳米管为4份,纳米二氧化硅为13份,纳米氧化铝为4份,磁电离子复合剂为5.2份,离子调节剂为1.5份,离子交联剂为2.6份,离子固化剂为4份,ph调节剂为1.1份,纳米分散剂为1.2份,离子溶液稳定剂为1.1份,去离子水为55份在常温常压混合熟化40个小时,形成稳定的熟化液;

63.b、熟化液低温纳米分散,分散20小时,形成稳定的纳米分散液;

64.c、稳定的纳米分散液常温常压熟化30小时,形成稳定的石墨烯纳米沉积液备用;

65.d、散热部件上产线工装;

66.e、散热部件前处理,常温常压水性循环除油除脂去毛刺,前处理散热部件备用;

67.f、前处理散热部件常温常压磁化预处理;

68.g、磁化预处理散热部件进入步骤c备好的石墨烯纳米沉积液,通过外磁场匹配设备系统控制石墨烯纳米沉积液磁场与磁化预处理后散热部件磁场匹配,并通过控制磁场极性实现石墨烯纳米液相沉积,散热部件表面形成稳定均匀定向的以石墨烯为主的石墨烯纳米涂层;

69.h、纳米沉积石墨烯散热部件表面,在匹配磁场控制的常温常压循环液相,即循环使用下去除非受控沉积离子和沉积物,形成磁场受控的纳米沉积石墨烯涂层散热部件;

70.i、磁场受控的纳米沉积石墨烯涂层散热部件常压加温对涂层再排列致密化,涂层的含水率低于5%,且加温的温度为200℃;

71.j、涂层再排列致密化涂层根据需要功能化;

72.k、功能化后散热部件常压加温至300℃气相沉积,对液相沉积后的再排列致密化石墨烯涂层在匹配磁场作用下再次强排列完全交联致密化,气相沉积修复液相沉积缺陷涂层均匀化,同时再次定向排列液相沉积石墨烯单元,同时实现完全致密化;

73.l、气相沉积完的散热部件冷却到常温下工装质检合格,成品包装。

74.本实施例中,步骤b中分散液固相平均粒径5纳米—12微米。

75.本实施例中,上述步骤中的常温为25℃。

76.纳米沉积石墨烯涂层与散热部件为离子级结合,结合强度高,拉开法测试最高可达20mpa以上,普通涂层一般结合强度为3mpa左右;纳米沉积石墨烯涂层达到离子级致密度,涂层硬度更高,铅笔划痕最高可达9h,柔韧性更好,百格测试更有保证;纳米沉积石墨烯涂层中的石墨烯单元以及其它散热单元实现微观定向排列,更有助于导热散热,排列方向热导率最高可达80w/m.k左右,普通涂层,微观单元不具备方向性,涂层热导率能达到4w/m.k左右已经算良好;纳米沉积石墨烯涂层形成的定向微翅片,最高可增加表面积2倍以上,普通涂层增加20%左右已经算良好,通过微翅片显著增加散热面积,可直接有效提升涂层的散热性能。

77.纳米沉积石墨烯涂层通过液相沉积结合气相沉积双重沉积,实现涂层全覆盖,几乎零死角,实现复杂工件普通涂布工艺到达不了的地方,尤其微通道工件;纳米沉积石墨烯涂层微观单元定向排列更致密,耐温更高,最高可达550℃以上,普通电泳涂层,一般耐温不超过 220℃;

78.纳米沉积石墨烯涂层技术,基本在常压相对中低温下完成,更节能,相比cvd和pvd,沉积速度快,效率高;

79.纳米沉积石墨烯涂层技术,可实现批量大规划化生产,单条大型产线日产涂层面积最高可达10万平方米以上,成本有优势,可替代部分要求高的涂装需要。

80.纳米沉积石墨烯涂层技术,产线自动化程度高,品质稳定,可有效解决高要求散热的最经济途径,无需改散热配件规格,无需开模具,不影响装配。

81.纳米沉积石墨烯涂层,实现散热防腐防静电同步解决,可用于恶劣环境或极端恶劣环境。

82.纳米沉积石墨烯涂层,涂层厚度可精准控制,最高精度公差可控制在

±

1微米,普通涂层偏差10微米以上也正常。

83.实施例一与实施例二的区别在于纳米二氧化硅的不同,并对应调整了石墨烯和纳米氧化铝的含量,由图3可得,二者性能差距不大。

84.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。