1.一种海绵磨料生产系统,属于海绵磨料生产装置技术领域。

背景技术:

2.磨料是指在压缩空气、水流、蒸汽或抛头的推动下获得一定的速度后具有清理、切削、磨蚀、冲刷或者能改变工件表而状态的所有天然的、人造的和副产品制成的颗粒状物料。根据材质的不同,磨料可以分为金属磨料和非余属磨料;根据磨料的硬度可以分为硬磨料和软磨料。在行业领域内存在着一种将聚氨酯弹性材料及硬性磨料复合的海绵磨料,这种海绵磨料可以利用硬磨料切削力来获得一定的清理效率,同时利用聚氨酯弹性材料料的柔性及包覆性解决硬质磨料破碎粉尘及抛磨火星造成火灾的问题。

3.现有的生产方法只能通过单独混合聚氨酯后与硬质磨料混合,再转移到模具中静置成型、破碎,全程采用人工化操作,包括多个静置等待过程,不能连续化生产,生产效率低下且产品质量不稳定。

技术实现要素:

4.本实用新型所要解决的技术问题是:克服现有技术的不足,提供一种连续化的海绵磨料生产系统,提高生产效率,并且保证产品质量稳定性。

5.本实用新型解决其技术问题采用的技术方案是:该海绵磨料生产系统,其特征在于:包括混合单元、静置单元与造粒单元;各单元依次设置,其中,混合单元包括原料罐、聚氨酯混合装置与搅拌桶,原料罐连通至聚氨酯混合装置,聚氨酯混合装置连通至搅拌桶;静置单元包括输送带与模具,模具置于输送带上,搅拌桶连通至模具;造粒单元设置于输送带后方。

6.原料罐内聚氨酯原料的a料与b料经泵输送至聚氨酯混合装置,经过初步混合后,进入搅拌桶内,操作人员同步向搅拌桶内根据比例添加硬质磨料,利用聚氨酯的慢流速,在搅拌桶内搅拌后落入模具内;利用静置单元中输送带,模具内聚氨酯在输送过程中发泡成型,同时输送至造粒单元进行造粒,获得成品。

7.聚氨酯混合装置将聚氨酯初步混合均匀,避免聚氨酯过早凝固成型导致的堵塞和硬质磨料分布不均,同时能够保证聚氨酯a料与b料的充分混合均匀,然后转移至搅拌桶内,因为聚氨酯已初步混合均匀,在搅拌桶只需混合固体料与液体料,仅需适当搅拌即可流入模具内,充分利用了输送过程,给予了聚氨酯发泡、成型的时间,同时能够转移至下一操作步骤,充分利用输送时间,实现了连续化的生产,生产效率提高。

8.优选的,所述的造粒单元包括破碎机与振动筛,依次设置在输送带后方。

9.发泡成型后的半成品块料放于破碎机内破碎,进入振动筛筛分即可获得产品。

10.进一步优选的破碎机为锤头式破碎机,进一步优选为刀式锤头,刀式锤头用销轴安装在转子上,外壳为对称开结构,上半圆上开有加料口、下半圆安装有筛网、内壁上安装耐磨内衬板、外壳由支架支撑,转子轴置于外壳中间并横穿外壳。具有较好的破碎效果。

11.进一步优选的,所述的破碎机的出料口连接振动筛的入口。

12.进一步优选的,所述的造粒单元还包括切割机,切割机设置在破碎机与输送带之间。

13.优选的,所述的输送带上还设有加热装置。

14.利用加热装置能够加快聚氨酯的发泡成型,从而能够缩短输送带的输送距离,进一步提高生产效率。

15.优选的,所述的聚氨酯混合装置包括腔体、电机、搅拌头与搅拌头外壳,电机通过输出轴连接搅拌头,搅拌头设置在腔体底部,搅拌头外壳设置在搅拌头外部;电机输出轴穿过腔体,且腔体底部与电机输出轴之间设有缝隙,原料罐连通至腔体;搅拌头外壳连通至搅拌桶。

16.聚氨酯原料首先在腔体内接触,然后沿电机输出轴穿过缝隙向下流动至搅拌头,在搅拌头外壳内经过搅拌头的高速剪切力将a料与b料混合均匀,同时避免聚氨酯在低转速下过早发泡成型堵塞,得益于搅拌头对聚氨酯经过高速的充分搅拌,可使聚氨酯处于持续流动状态,避免在聚氨酯混合装置内停留时间过长,并且在搅拌桶内只需适当搅拌即可,既保证硬质磨料与聚氨酯充分混匀,又避免在聚氨酯混合装置内停留时间过长。

17.进一步优选的,所述的搅拌头外壁上设有双向螺纹。

18.能够有效的提高搅拌头的剪切力,提高聚氨酯混合效果,避免凝固,提高产品质量。

19.优选的,所述的搅拌桶设置在输送带的正上方。

20.进一步优选的,所述的搅拌桶底部开口,内部设有搅拌桨叶且搅拌桨叶截面积与搅拌桶截面积比例为1:2~4。

21.利用聚氨酯自身的粘度,其流动性较差,因此在其自身重力向下流动过程中即可在搅拌桨叶作用下完成搅拌,优选的面积比例既能保证物料不会流动速度过快搅拌不充分,又能避免物料在搅拌桶中停留时间过久凝固,提高生产效率,保证产品质量。

22.优选的,还包括硬质磨料罐,硬质磨料罐通过螺旋输送机连通至搅拌桶。

23.对硬质磨料也实现自动化上料,同时能够通过螺旋输送机控制进料速度,便于随时调控比例,控制产品质量。

24.与现有技术相比,本实用新型所具有的有益效果是:实现了海绵磨料的连续化生产,控制聚氨酯与硬质磨料的比例更精准,降低了劳动量,提高了生产效率,同时还能够保持产品质量稳定。

附图说明

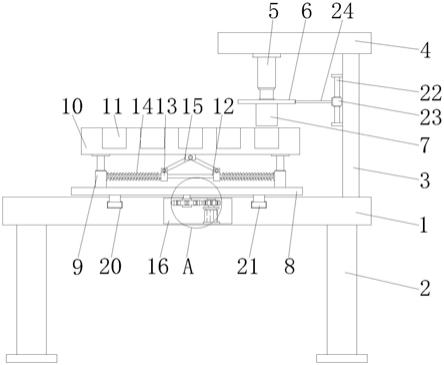

25.图1为海绵磨料生产系统示意图。

26.图2为聚氨酯混合装置结构示意图。

27.图3为海绵磨料生产系统原料罐结构示意图。

28.其中,1、原料罐;2、输送泵;3、聚氨酯混合装置;4、搅拌桶;5、模具;6、输送带;7、切割机;8、破碎机;9、振动筛;10、聚氨酯磨料罐;101、搅拌电机;102、进料口;103、出气口;104、观察口;105、搅拌叶片;106、液位计;107、出水口;108、加热管;301、腔体;302、搅拌头;303、搅拌头外壳;601、加热龙门。

具体实施方式

29.下面结合附图1~3对本实用新型做进一步说明。

30.参照附图1:一种海绵磨料生产系统,包括混合单元、静置单元与造粒单元;各单元依次设置。

31.混合单元包括a料与b料的原料罐1、硬质磨料罐10、聚氨酯混合装置3与搅拌桶4,a料与b料的原料罐1分别经过输送泵2连通至聚氨酯混合装置3,硬质磨料罐10通过螺旋输送机连通到搅拌桶4内,聚氨酯混合装置3的出料口位于搅拌桶4正上方。

32.参照附图2:聚氨酯混合装置3包括电机、腔体301、搅拌头302与搅拌头外壳303,原料罐1连通至腔体301,电机输出轴穿过腔体301连接搅拌头302,搅拌头302设置在腔体301下方,搅拌头外壳303设置在搅拌头302外部,电机输出轴外壁与腔体301底部之间设有缝隙;搅拌头外壳303底部连通至搅拌桶4。

33.搅拌桶4内设有搅拌桨叶,搅拌桨叶连接电机,搅拌桶4底部无盖,搅拌桨叶的面积占搅拌桶4截面积的三分之一。

34.精制单元包括输送带6与模具5,模具5放置于输送带6上,多个模具5连续放置于搅拌桶4下方。输送带6中部设有加热龙门601。

35.造粒单元包括切割机7、破碎机8与振动筛9,切割机7、破碎机8与振动筛9依次摆放在输送带6后方。切割机7出口连接至破碎机8入口,破碎机8出口连接至振动筛9。破碎机为锤头式破碎机,为刀式锤头,刀式锤头用销轴安装在转子上,外壳为对称开结构,上半圆上开有加料口、下半圆安装有筛网、内壁上安装耐磨内衬板、外壳由支架支撑,转子轴置于外壳中间并横穿外壳。

36.参照附图3:原料罐1包括搅拌电机101、搅拌叶片105、液位计106与电加热管108,搅拌电机101连接搅拌叶片105,液位计106设置在原料罐1外部,电加热管108设置在原料罐1夹套内,同时原料罐1上还设有进料口102、出气口103与观察口104,其夹套底部还设有出水口107。

37.聚氨酯a料与b料分别存储于原料罐1内,生产时,经输送泵2一同泵入聚氨酯搅拌装置3内,经过初步接触后沿电机输出轴流入搅拌头外壳303内,经过高速旋转的搅拌头302剪切搅拌后,落入下方的搅拌桶4内,与来自硬质磨料罐10的硬质磨料搅拌混合,同时落入下方的模具5内,模具中的聚氨酯与硬质磨料的混合物料在成型发泡的过程中被输送带运行到造粒单元,操作人员仅需将模具5内的固体物料倒入切割机7内切割,然后投入破碎机8即可。

38.避免传递过程,大大减轻了操作人员的劳动量,实现连续化生产,同时产品质量完全可控、稳定。

39.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。