1.本实用新型属于化工生产技术领域,具体涉及一种甲基三甲氧基硅烷的制备工艺及装置。

背景技术:

2.甲基三甲氧基硅烷([ch3si(och3)3],简称mtms)是甲基烷氧基硅烷中一种重要的硅烷偶联剂,主要用作脱醇型有机硅密封胶的交联剂、以及玻璃纤维表面处理剂和增强塑料层压品的外处理剂,合成甲基环己基二甲氧基硅烷。因其独特的性能,甲基三甲氧基硅烷广泛应用于航空、航天、军事、医药卫生、民用等各个领域。甲基三甲氧基硅烷的主要合成方法有:格式法、醇解法、钠缩合法等,目前国内使用最为广泛的方法为醇解法。专利申请号为200810048996.8公开了一种双塔醇解制备甲基三甲氧基硅烷的方法,物料醇解仅在反应塔流动过程中完成,为保证足够的醇解时间,该法必须采用超高长径比的填料塔,增加了设备投资额及设备安装费用,加大安装难度;专利申请号为201510585300.5公开了一种釜式反应制备甲基三甲氧基硅烷的方法,利用干燥n2将甲基三甲氧基硅烷蒸汽载入无水甲醇中,并在一定温度下持续回流。该法反应过程中产生的氯化氢气体易溶于无水甲醇中从而大量放热,同时氯化氢与甲醇会产生副反应:hcl ch3oh

→

ch3cl h2o,产生的水又会与主原料一甲基三氯硅烷发生水解反应,使得甲基三甲氧硅烷收率下降。

技术实现要素:

[0003]

为解决上述问题,本实用新型提供一种甲基三甲氧基硅烷的制备装置,有效的解决了上述问题。

[0004]

一种甲基三甲氧基硅烷的制备装置,混合器与文丘里混合器连接,文丘里混合器与换热器连接,换热器与气液分离罐连接,气液分离罐与汽提塔的塔顶连接,汽提塔底部与精馏塔连接,精馏塔连接至产品罐,汽提塔的塔底设置有预热器的连接管。

[0005]

文丘里混合器内设置3段混合腔室,第二段混合腔室与第三段混合腔室的连接处设置变径管道,即连接处的直径小于第二段混合腔室进料端及第三段混合腔室出料端的直径;第一段混合腔室与第二段混合腔室的连接处设置有挡板。

[0006]

所述挡板上布有大小均一的孔洞,孔洞距离挡板边缘a=300~400mm、挡板中心距孔洞圆心b=80~120mm、孔洞内径c=25~50mm、孔数12~16个。

[0007]

汽提塔还与冷凝器连接,冷凝器分别与氯化氢吸收装置及溶剂回收装置连接;气液分离罐还与氯化氢吸收装置连接。

[0008]

采用上述装置进行的一种甲基三甲氧基硅烷的制备工艺,包含以下步骤:

[0009]

(1)准备摩尔比为1:2.5~2.8的一甲基三氯硅烷与甲醇、质量比为1:0.5~0.6的一甲基三氯硅烷与溶剂作为原料,甲醇与溶剂按比例加入混合器混合均匀后,一甲基三氯硅烷a与混合器的混合液按比例同时进入文丘里混合器内,二者充分混合并发生反应,文丘里混合器内的压力控制为0.2~0.25mpa,温度控制在25℃~35℃。

[0010]

所述的溶剂包括但不限于石油醚、正己烷或其混合物。

[0011]

(2)反应后产物经换热器换热后进入气液分离罐,氯化氢气体经过其上方的除沫器后排出,进入氯化氢吸收装置吸收处理;

[0012]

换热器内温度为30~40℃;气液分离罐内部压力0.1~0.15mpa;汽提塔内塔温85~95℃。

[0013]

(3)剩余液体从气液分离罐下端流入汽提塔塔顶;甲醇经由预热器加热成蒸汽后进入汽提塔塔底,与塔上部液体逆流接触进一步发生反应,在塔底得到甲基三甲氧基硅烷粗品;

[0014]

甲醇的加入量:一甲基三氯硅烷的摩尔比为1:3.1~3.3(即本步骤中甲醇的加入量为与步骤(1)中甲醇的加入量的总和使其与一甲基三氯硅烷的摩尔比为1:3.1-3.3),预热器内温度70~90℃。

[0015]

(4)汽提塔塔顶产生的混合气体进入冷凝器冷凝分离后,进入氯化氢吸收装置吸收处理;

[0016]

汽提塔塔顶产生的混合气体进入冷凝器冷凝分离后,进入氯化氢吸收装置吸收处理,冷凝器冷凝的溶剂回到溶剂循环使用,冷凝器内的温度控制为10~30℃。

[0017]

(5)冷凝器冷凝的溶剂回到溶剂c循环使用,甲基三甲氧基硅烷粗品进入精馏塔提纯后得,可得到含量>99.6%、cl-含量<50ppm的甲基三甲氧基硅烷。

[0018]

本实用新型同现有技术相比优点在于:

[0019]

1.文丘里混合器内部具有特殊结构,液体经过该结构后,压力变大,加深液体湍流程度,使液体混合更加均匀;同时溶剂的存在使产生的氯化氢气体不溶于液体中,从液体中逸出促进液体湍动程度,从而整个反应系统一直处于湍流状态,反应更充分;

[0020]

2.该特殊结构置于混合器内部,上面布有大小均一的孔洞,其中a=300~400mm:是液体进入混合器后的管道直径;b=80~120mm:是开孔中心距离管道中心的间距;c=25~50mm:是孔洞直径。流体自n1、n2口进入文丘里混合器后相互混合发生传质反应,本专利结构的文丘里混合器可以保证n1、n2进入的两种流体在进入孔洞前即混合均匀,但由于液体仅是简单混合,传质效果还需要进一步强化;通过让流体流过孔洞时流速突变(过孔洞时的流速极高、出孔洞时流速迅速减少),强化湍流,提升流体传质效果。但若孔洞过多或总孔面积过大,进/出孔洞流速差距不大,湍流及传质效果将急骤下降;当孔洞过少或总孔面积过小,虽然进/出孔洞速度差极大,但流体阻力损失也将显著增加,不仅消耗大量能量,而且反应产生的hcl气体也不能得到快速释放,可能会导致装置发生超压风险。

[0021]

3.产物经过换热器后会保持一定温度,在进入气液分离罐后压力由0.2~0.25mpa骤降至0.1~0.15mpa,达到闪蒸目的,更有利于排出氯化氢;气液分离罐顶部带有除沫器,防止气流夹带液体进入管道使管道堵塞,同时减少产品损失;

[0022]

4.溶剂有利于原料混合,避免出现局部甲醇富集现象;溶剂能避免反应过程中产生的氯化氢气体溶于甲醇和产物中,导致副反应发生的现象;选用低沸点溶剂,能使其在汽提过程中离开反应体系,同时回收逸出甲醇,此方法下溶剂纯度更高,有利于甲醇循环利用,降低生产成本。

[0023]

5.相比于其他制备甲基三甲氧基硅烷工艺,本工艺无需甲醇钠等碱性物质中和,不仅降低了杂质物质引入风险,而且也不需要中和后盐类物质的分离操作,大幅降低了原

料成本和装置投资成本。

附图说明

[0024]

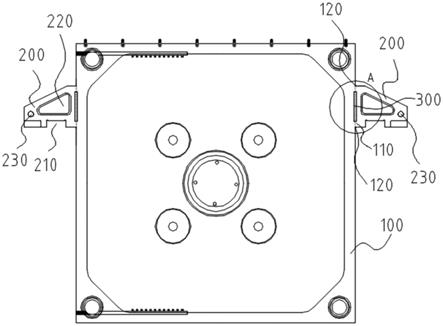

图1为本实用新型的结构示意图。

[0025]

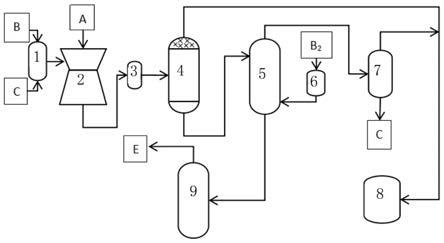

图2为文丘里混合器剖面图。

[0026]

图3为文丘里混合器截面图。

[0027]

混合器1,文丘里混合器2,换热器3,气液分离罐4,汽提塔5,预热器6,冷凝器7,氯化氢吸收装置8,精馏塔9,第一段混合腔室10,第二段混合腔室11,第三段混合腔室12,挡板13,孔洞14,螺栓孔15,法兰16。

具体实施方式

[0028]

实施例1

[0029]

一种甲基三甲氧基硅烷的制备装置,混合器1与文丘里混合器2连接,文丘里混合器2与换热器3连接,换热器3与气液分离罐4连接,气液分离罐4与汽提塔5的塔顶连接,汽提塔5底部与精馏塔9连接,精馏塔9连接至产品罐,汽提塔5的塔底设置有预热器6的连接管。

[0030]

文丘里混合器2内设置3段混合腔室,第二段混合腔室11与第三段混合腔室12的连接处设置变径管道,即连接处的直径为200mm,第二段混合腔室11进料端及第三段混合腔室12出料端的直径为350mm;第一段混合腔室10与第二段混合腔室11的连接处设置有挡板13。

[0031]

所述挡板13上布有大小均一的孔洞14,孔洞距离挡板边缘a=300~400mm、挡板中心距孔洞圆心b=80~120mm、孔洞内径c=25~50mm、孔数12~16个。

[0032]

汽提塔5还与冷凝器7连接,冷凝器7分别与氯化氢吸收装置8及溶剂回收装置连接;气液分离罐4还与氯化氢吸收装置8连接。

[0033]

实施例2

[0034]

采用上述实施例1的文丘里混合器的结构进行的工艺,仅在文丘里混合物中的孔洞个数、孔洞距离挡板边缘a、挡板中心距孔洞圆心b、孔洞内径c进行了调整,具体如下:

[0035]

(1)准备摩尔比为1:2.5的一甲基三氯硅烷a与甲醇b、质量比为1:0.6的一甲基三氯硅烷a与正己烷作为原料,甲醇b与正己烷加入混合器混合均匀后,一甲基三氯硅烷a与混合器的混合液在25℃下同时泵入内部压力为0.2mpa、内径a=300mm、b=80mm、c=25mm、12个孔的文丘里混合器内,二者充分混合并发生反应;

[0036]

(2)反应后产物经换热器换热后保持温度为30℃进入内部压力为0.1mpa的气液分离罐,氯化氢气体经过其上方的除沫器后排出,进入氯化氢吸收装置吸收处理;

[0037]

(3)剩余液体从气液分离罐下端流入汽提塔塔顶,其塔顶温度85℃;准备摩尔比为1:0.6的一甲基三氯硅烷与甲醇b2经由温度70℃的预热器加热成蒸汽后进入汽提塔塔底,与塔上部液体逆流接触进一步发生反应,在塔底得到甲基三甲氧基硅烷粗品;

[0038]

(4)汽提塔塔顶产生的混合气体进入温度为25℃的冷凝器冷凝分离后,进入氯化氢吸收装置吸收处理;

[0039]

(5)冷凝器

⑦

冷凝的正己烷循环使用,甲基三甲氧基硅烷粗品进入精馏塔

⑨

,塔温112℃,采出102℃时的馏分,得到收率为95.4%,含量为99.61%、cl-含量49ppm的甲基三甲氧基硅烷。

[0040]

实施例3

[0041]

采用上述实施例1的文丘里混合器的结构进行的本专利的工艺,仅在文丘里混合物中的孔洞个数、孔洞距离挡板边缘a、挡板中心距孔洞圆心b、孔洞内径c进行了调整,具体如下:

[0042]

(1)准备摩尔比为1:2.6的一甲基三氯硅烷a与甲醇b、质量比为1:0.5的一甲基三氯硅烷a与正己烷作为原料,甲醇b与正己烷加入混合器混合均匀后,一甲基三氯硅烷a与混合器的混合液在25℃下同时泵入内部压力为0.2mpa、内径a=350mm、b=90mm、c=30mm、12个孔的文丘里混合器内,二者充分混合并发生反应;

[0043]

(2)反应后产物经换热器换热后保持温度为35℃进入内部压力为0.1mpa的气液分离罐,氯化氢气体经过其上方的除沫器后排出,进入氯化氢吸收装置吸收处理;

[0044]

(3)剩余液体从气液分离罐下端流入汽提塔塔顶,其塔顶温度90℃;准备摩尔比为1:0.6的一甲基三氯硅烷与甲醇b2经由温度75℃的预热器

⑥

加热成蒸汽后进入汽提塔塔底,与塔上部液体逆流接触进一步发生反应,在塔底得到甲基三甲氧基硅烷粗品;

[0045]

(4)汽提塔塔顶产生的混合气体进入温度为25℃的冷凝器冷凝分离后,进入氯化氢吸收装置吸收处理;

[0046]

(5)冷凝器冷凝的正己烷循环使用,甲基三甲氧基硅烷粗品进入精馏塔,塔温110℃,采出102℃时的馏分,得到收率为93.2%,含量为99.68%、cl-含量48ppm的甲基三甲氧基硅烷。

[0047]

实施例4

[0048]

采用上述实施例1的文丘里混合器的结构进行的本专利的工艺,仅在文丘里混合物中的孔洞个数、孔洞距离挡板边缘a、挡板中心距孔洞圆心b、孔洞内径c进行了调整,具体如下:

[0049]

(1)准备摩尔比为1:2.7的一甲基三氯硅烷a与甲醇b、质量比为1:0.6的一甲基三氯硅烷a与正己烷作为原料,甲醇b与正己烷加入混合器混合均匀后,一甲基三氯硅烷a与混合器的混合液在25℃下同时泵入内部压力为0.2mpa、内径a=370mm、b=100mm、c=40mm、14孔的文丘里混合器内,二者充分混合并发生反应;

[0050]

(2)反应后产物经换热器换热后保持温度为40℃进入内部压力为0.1mpa的气液分离罐,氯化氢气体经过其上方的除沫器后排出,进入氯化氢吸收装置吸收处理;

[0051]

(3)剩余液体从气液分离罐下端流入汽提塔塔顶,其塔顶温度95℃;准备摩尔比为1:0.6的一甲基三氯硅烷与甲醇b2经由温度85℃的预热器加热成蒸汽后进入汽提塔塔底,与塔上部液体逆流接触进一步发生反应,在塔底得到甲基三甲氧基硅烷粗品;

[0052]

(4)汽提塔塔顶产生的混合气体进入温度为20℃的冷凝器冷凝分离后,进入氯化氢吸收装置吸收处理;

[0053]

(5)冷凝器冷凝的正己烷循环使用,甲基三甲氧基硅烷粗品进入精馏塔,塔温108℃,采出102℃时的馏分,得到收率为94.6%,含量为99.74%、cl-含量43ppm的甲基三甲氧基硅烷。

[0054]

实施例5

[0055]

采用上述实施例1的文丘里混合器的结构进行的本专利的工艺,仅在文丘里混合物中的孔洞个数、孔洞距离挡板边缘a、挡板中心距孔洞圆心b、孔洞内径c进行了调整,具体

如下:

[0056]

(1)准备摩尔比为1:2.7的一甲基三氯硅烷a与甲醇b、质量比为1:0.6的一甲基三氯硅烷a与石油醚作为原料,甲醇b与石油醚加入混合器混合均匀后,一甲基三氯硅烷a与混合器的混合液在30℃下同时泵入内部压力为0.2mpa、内径a=370mm、b=100mm、c=40mm、14个孔的文丘里混合器内,二者充分混合并发生反应;

[0057]

(2)反应后产物经换热器换热后保持温度为40℃进入内部压力为0.1mpa的气液分离罐,氯化氢气体经过其上方的除沫器后排出,进入氯化氢吸收装置吸收处理;

[0058]

(3)剩余液体从气液分离罐下端流入汽提塔塔顶,其塔顶温度95℃;准备摩尔比为1:0.6的一甲基三氯硅烷与甲醇b2,经由温度80℃的预热器加热成蒸汽后进入汽提塔塔底,与塔上部液体逆流接触进一步发生反应,在塔底得到甲基三甲氧基硅烷粗品;

[0059]

(4)汽提塔塔顶产生的混合气体进入温度为20℃的冷凝器冷凝分离后,进入氯化氢吸收装置吸收处理;

[0060]

(5)冷凝器冷凝的正己烷循环使用,甲基三甲氧基硅烷粗品进入精馏塔,塔温112℃,采出102℃时的馏分,得到收率为95.1%,含量为99.65%、cl-含量40ppm的甲基三甲氧基硅烷。

[0061]

实施例6

[0062]

采用上述实施例1的文丘里混合器的结构进行的本专利的工艺,仅在文丘里混合物中的孔洞个数、孔洞距离挡板边缘a、挡板中心距孔洞圆心b、孔洞内径c进行了调整,具体如下:

[0063]

(1)准备摩尔比为1:2.8的一甲基三氯硅烷a与甲醇b、质量比为1:0.6的一甲基三氯硅烷a与石油醚作为原料,甲醇b与石油醚加入混合器混合均匀后,一甲基三氯硅烷a与混合器的混合液在27℃下同时泵入内部压力为0.2mpa、内径a=400mm、b=120mm、c=50mm、16个孔的文丘里混合器内,二者充分混合并发生反应;

[0064]

(2)反应后产物经换热器换热后保持温度为40℃进入内部压力为0.1mpa的气液分离罐,氯化氢气体经过其上方的除沫器后排出,进入氯化氢吸收装置吸收处理;

[0065]

(3)剩余液体从气液分离罐下端流入汽提塔塔顶,其塔顶温度95℃;准备摩尔比为1:0.5的一甲基三氯硅烷与甲醇b2,经由温度为90℃的预热器加热成蒸汽后进入汽提塔塔底,与塔上部液体逆流接触进一步发生反应,在塔底得到甲基三甲氧基硅烷粗品;

[0066]

(4)汽提塔塔顶产生的混合气体进入温度为10℃的冷凝器冷凝分离后,进入氯化氢吸收装置吸收处理;

[0067]

(5)冷凝器冷凝的正己烷循环使用,甲基三甲氧基硅烷粗品进入精馏塔,塔温112℃,采出102℃时的馏分,得到收率为95.2%,含量为99.90%、cl-含量38ppm的甲基三甲氧基硅烷。

[0068]

实施例7

[0069]

采用上述实施例1的文丘里混合器的结构进行的本专利的工艺,仅在文丘里混合物中的孔洞个数、孔洞距离挡板边缘a、挡板中心距孔洞圆心b、孔洞内径c进行了调整,具体如下:

[0070]

(1)准备摩尔比为1:2.5的一甲基三氯硅烷a与甲醇b、质量比为1:0.6的一甲基三氯硅烷a与正己烷作为原料,甲醇b与正己烷加入混合器混合均匀后,一甲基三氯硅烷a与混

合器的混合液在25℃下同时泵入内部压力为0.2mpa且无挡板结构的文丘里混合器内,二者混合并发生反应;

[0071]

(2)反应后产物经换热器换热后保持温度为30℃进入内部压力为0.1mpa的气液分离罐

④

,氯化氢气体经过其上方的除沫器后排出,进入氯化氢吸收装置吸收处理;

[0072]

(3)剩余液体从气液分离罐下端流入汽提塔塔顶,其塔顶温度85℃;准备摩尔比为1:0.6的一甲基三氯硅烷与甲醇b2经由温度70℃的预热器加热成蒸汽后进入汽提塔塔底,与塔上部液体逆流接触进一步发生反应,在塔底得到甲基三甲氧基硅烷粗品;

[0073]

(4)汽提塔塔顶产生的混合气体进入温度为25℃的冷凝器冷凝分离后,进入氯化氢吸收装置吸收处理;

[0074]

(5)冷凝器冷凝的正己烷循环使用,甲基三甲氧基硅烷粗品进入精馏塔,塔温112℃,采出102℃时的馏分,得到收率为91.5%,含量为90.51%、cl-含量1025ppm的甲基三甲氧基硅烷。

[0075]

实施例8

[0076]

采用上述实施例1的文丘里混合器的结构进行的本专利的工艺,仅在文丘里混合物中的孔洞个数、孔洞距离挡板边缘a、挡板中心距孔洞圆心b、孔洞内径c进行了调整,具体如下:

[0077]

(1)准备摩尔比为1:2.8的一甲基三氯硅烷a与甲醇b、质量比为1:0.6的一甲基三氯硅烷a与石油醚作为原料,甲醇b与石油醚加入混合器混合均匀后,一甲基三氯硅烷a与混合器的混合液在25℃下同时泵入内部压力为0.2mpa、内径a=400mm、b=70mm、c=25mm、17个孔的文丘里混合器内,二者混合并发生反应;

[0078]

(2)反应后产物经换热器换热后保持温度为40℃进入内部压力为0.1mpa的气液分离罐

④

,氯化氢气体经过其上方的除沫器后排出,进入氯化氢吸收装置吸收处理;

[0079]

(3)剩余液体从气液分离罐下端流入汽提塔塔顶,其塔顶温度95℃;准备摩尔比为1:0.5的一甲基三氯硅烷与甲醇b2,经由温度为90℃的预热器加热成蒸汽后进入汽提塔塔底,与塔上部液体逆流接触进一步发生反应,在塔底得到甲基三甲氧基硅烷粗品;

[0080]

(4)汽提塔塔顶产生的混合气体进入温度为10℃的冷凝器冷凝分离后,进入氯化氢吸收装置吸收处理;

[0081]

(5)冷凝器冷凝的正己烷循环使用,甲基三甲氧基硅烷粗品进入精馏塔,塔温112℃,采出102℃时的馏分,得到收率为92.2%,含量为98.19%、cl-含量152ppm的甲基三甲氧基硅烷。

[0082]

实施例9

[0083]

采用上述实施例1的文丘里混合器的结构进行的本专利的工艺,仅在文丘里混合物中的孔洞个数、孔洞距离挡板边缘a、挡板中心距孔洞圆心b、孔洞内径c进行了调整,具体如下:

[0084]

(1)准备摩尔比为1:2.5的一甲基三氯硅烷a与甲醇b、质量比为1:0.6的一甲基三氯硅烷a与四氯化碳作为原料,甲醇b与四氯化碳加入混合器混合均匀后,一甲基三氯硅烷a与混合器的混合液在25℃下同时泵入内部压力为0.2mpa、内径a=400mm、b=120mm、c=50mm、16个孔的文丘里混合器内,二者充分混合并发生反应;

[0085]

(2)反应后产物经换热器换热后保持温度为30℃进入内部压力为0.1mpa的气液分

离罐,氯化氢气体经过其上方的除沫器后排出,进入氯化氢吸收装置吸收处理;

[0086]

(3)剩余液体从气液分离罐下端流入汽提塔塔顶,其塔顶温度85℃;准备摩尔比为1:0.6的一甲基三氯硅烷与甲醇b2经由温度70℃的预热器

⑥

加热成蒸汽后进入汽提塔塔底,与塔上部液体逆流接触进一步发生反应,在塔底得到甲基三甲氧基硅烷粗品;

[0087]

(4)汽提塔塔顶产生的混合气体进入温度为25℃的冷凝器冷凝分离后,进入氯化氢吸收装置吸收处理;

[0088]

(5)冷凝器

⑦

冷凝的正己烷循环使用,甲基三甲氧基硅烷粗品进入精馏塔

⑨

,塔温112℃,采出102℃时的馏分,得到收率为91.7%,含量为97.89%、cl-含量1520ppm的甲基三甲氧基硅烷。

[0089]

实施例10

[0090]

采用上述实施例1的文丘里混合器的结构进行的本专利的工艺,仅在文丘里混合物中的孔洞个数、孔洞距离挡板边缘a、挡板中心距孔洞圆心b、孔洞内径c进行了调整,具体如下:

[0091]

(1)准备摩尔比为1:2.8的一甲基三氯硅烷a与甲醇b作为原料,无额外溶剂,甲醇b经过混合器后,一甲基三氯硅烷a与混合器的液体在27℃下同时泵入内部压力为0.2mpa、内径a=400mm、b=120mm、c=50mm、16个孔的文丘里混合器内,二者充分混合并发生反应;

[0092]

(2)反应后产物经换热器换热后保持温度为40℃进入内部压力为0.1mpa的气液分离罐,氯化氢气体经过其上方的除沫器后排出,进入氯化氢吸收装置吸收处理;

[0093]

(3)剩余液体从气液分离罐下端流入汽提塔塔顶,其塔顶温度95℃;准备摩尔比为1:0.5的一甲基三氯硅烷与甲醇b2,经由温度为90℃的预热器加热成蒸汽后进入汽提塔塔底,与塔上部液体逆流接触进一步发生反应,在塔底得到甲基三甲氧基硅烷粗品;

[0094]

(4)汽提塔塔顶产生的混合气体进入温度为10℃的冷凝器冷凝分离后,进入氯化氢吸收装置吸收处理;

[0095]

(5)冷凝器冷凝的正己烷循环使用,甲基三甲氧基硅烷粗品进入精馏塔,塔温112℃,采出102℃时的馏分,得到收率为89.9%,含量为90.79%、cl-含量3215ppm的甲基三甲氧基硅烷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。