1.本发明涉及一种利用前处理脱硫剂的船舶燃料油的前处理脱硫方法,尤其涉及一种为了降低作为船舶用引擎的燃料使用的如c级燃料油等船舶燃料油的硫氧化物(so

x

)的排放而使用具有前处理脱硫功能的脱硫剂对船舶燃料油燃烧时的硫氧化物(so

x

)进行吸附以及减少的利用前处理脱硫剂的船舶燃料油的前处理脱硫方法。

背景技术:

2.硫氧化物(so

x

)以及氮氧化物(no

x

)是诱发大气污染的重要的污染源,尤其是硫氧化物包含于在含有硫磺成分的化石燃料燃烧时所释放的工业废气中,会导致如诱发酸雨等多种环境污染问题。

3.人们长期以来一直都在研究从如上所述的工业废气中去除硫氧化物的脱硫方法,在如工厂或使用化石燃料的发电站,通常采用燃烧后处理方法即排烟脱硫方法。

4.排烟脱硫方法是指在对含有硫磺气体的化石燃料进行燃烧之后对所排放出的烟气进行脱硫处理的方法,如上所述的排烟脱硫方法可以分为湿式法和干式法。湿式法是指通过利用如氨水、氢氧化钠溶液、石灰乳等对排放气体进行洗涤而去除硫氧化物的方法,而干式法是指通过利用如活性炭、碳酸盐等的粒子或粉末与排放气体接触而对二氧化硫进行吸附或反应并借此去除硫氧化物的方法。

5.尤其是,在船舶用引擎中使用的如c级燃料油等重油(船用轻柴油(mgo)、船用柴油(mdo)、柴油馏分油(ddo))的硫氧化物含量与汽车燃料相比高1千倍至3千倍,全世界的船舶所排放的硫氧化物达到汽车的130倍,是导致环境污染的主要原因。

6.因此,目前为了对从船舶用引擎中排出的硫氧化物进行去除而利用船舶用湿式脱硫系统作为后处理排烟脱硫,所述湿式脱硫系统通常是指利用泵经由冷却器将洗涤水(naoh)供应到洗涤器中,并通过在所述洗涤器中使排放气体与洗涤水发生接触而作为后处理对硫氧化物进行去除的方式。

7.此时,为了将所述湿式脱硫系统的硫氧化物去除能力维持在一定的水准,通过对洗涤水的ph进行监控而对洗涤水的供应量进行自动控制,而在为了对使用过的洗涤水进行重新使用而进行净化的过程中会产生大量的污泥,后处理脱硫中采用的是将所述污泥收集并储存在污泥池中并在船舶停泊之后进行处理的方式。

8.如上所述,现有的后处理实施脱硫技术中的洗涤水的水质净化过程复杂,因此需要耗费大量的人力以及成本且需要单独构建复杂的脱硫设备,因此如果需要在目前正在航行的船舶中适用如上所述的现有脱硫系统,在其空间、费用层面并不容易实现。

9.因此,为了显著改善如上所述的因为船舶燃料油的燃烧以及硫氧化物的排出而导致的环境污染问题,急需一种方法简单、适用方便且可以大幅减少硫氧化物的排放量的有效的前处理脱硫方法。

技术实现要素:

10.要解决的技术问题

11.本发明旨在解决如上所述的现有问题,其目的在于提供一种不仅可以事先防止在高硫磺船舶用燃料油的燃烧过程中生成的硫氧化物被排放到大气中,而且其方法简单且脱硫效果优秀的利用前处理脱硫剂的船舶燃料油的前处理脱硫方法。

12.解决技术问题的手段

13.为了达成如上所述的技术课题,适用本发明的一实施例,制造出一种包括(a)从由sio2、al2o3、fe2o3、tio2、mgo、mno、cao、na2o、k2o以及p2o3构成的组中选择的1种以上的氧化物;(b)从由li、cr、co、ni、cu、zn、ga、sr、cd以及pb构成的组中选择的1种以上的金属;以及,(c)从由四硼酸钠(na2b4o7·

10h2o)、氢氧化钠(naoh)、硅酸钠(na2sio3)以及过氧化氢(h2o2)构成的组中选择的1种以上的液态组合物;的前处理脱硫剂,并通过将所述前处理脱硫剂按照一定的比例投入到供应船舶燃料油的船舶用引擎的燃料供应管路而以所述船舶燃料油与前处理脱硫剂混合的状态供应到船舶用引擎,从而在所述混合流体的燃烧过程中对硫氧化物进行吸附以及去除。

14.此外,在一实施例中,所述氧化物,包含sio

2 15~90重量份、al2o

3 15~100重量份、fe2o

3 10~50重量份、tio

2 5~15重量份、mgo20~150重量份、mno 10~20重量份、cao 20~200重量份、na2o 15~45重量份、k2o 20~50重量份以及p2o

3 5~20重量份,而所述金属,包含li 0.0035~0.009重量份、cr 0.005~0.01重量份、co 0.001~0.005重量份、ni 0.006~0.015重量份、cu 0.018~0.03重量份、zn 0.035~0.05重量份、ga 0.04~0.08重量份、sr 0.02~0.05重量份、cd 0.002~0.01重量份以及pb 0.003~0.005重量份。

15.此外,在一实施例中,所述氧化物以及金属粒子的大小为1~2μm,比重为2.5~3.0。

16.此外,在一实施例中,包含四硼酸钠(na2b4o7·

10h2o)20~130重量份、氢氧化钠(naoh)15~120重量份、硅酸钠(na2sio3)50~250重量份以及过氧化氢(h2o2)10~50重量份。

17.此外,在一实施例中,所述前处理脱硫剂,是由所述氧化物、所述金属以及所述液态组合物形成金属螯合物。

18.此外,在一实施例中,所述前处理脱硫剂对硫氧化物(so

x

)的吸附效果在400~1200℃下被活性化。

19.此外,在一实施例中,所述前处理脱硫剂相对于船舶燃料油100重量份以0.1至10重量份的比例进行混合。

20.此外,在一实施例中,所述前处理脱硫剂相对于船舶燃料油100重量份以6重量份的比例进行混合。

21.此外,在一实施例中,所述船舶燃料油与前处理脱硫器通过管路搅拌混合并供应到船舶用引擎。

22.此外,在一实施例中,所述船舶燃料油为如a级燃料油、b级燃料油、c级燃料油等重油或如船用轻柴油(mgo)、船用柴油(mdo)、柴油馏分油(ddo)等轻油中的某一个。

23.适用本发明的利用前处理脱硫剂的船舶燃料油的前处理脱硫方法,可以事先防止在高硫磺船舶用燃料油的燃烧过程中生成的大量的硫氧化物被排放到大气中,因此可以在

很大程度上解决因为硫氧化物而导致的大气污染问题。

24.此外,适用本发明的前处理脱硫方法与对燃料燃烧之后的排放气体进行脱硫的现有方法不同,在船舶燃料油燃烧之前与前处理脱硫剂混合并在船舶引擎中与船舶燃料油一起燃烧,因此不需要额外的脱硫设施投资,只需要连接到现有的船舶用燃料引擎的燃料供应系统中,因此其方法简单、适用方便且脱硫效果优秀。

附图说明

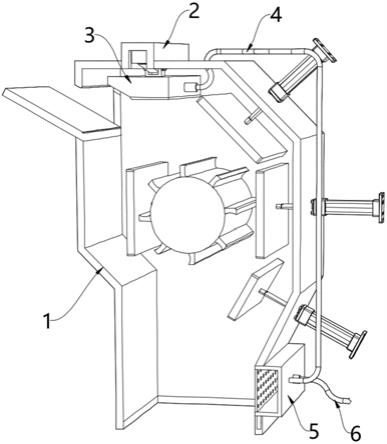

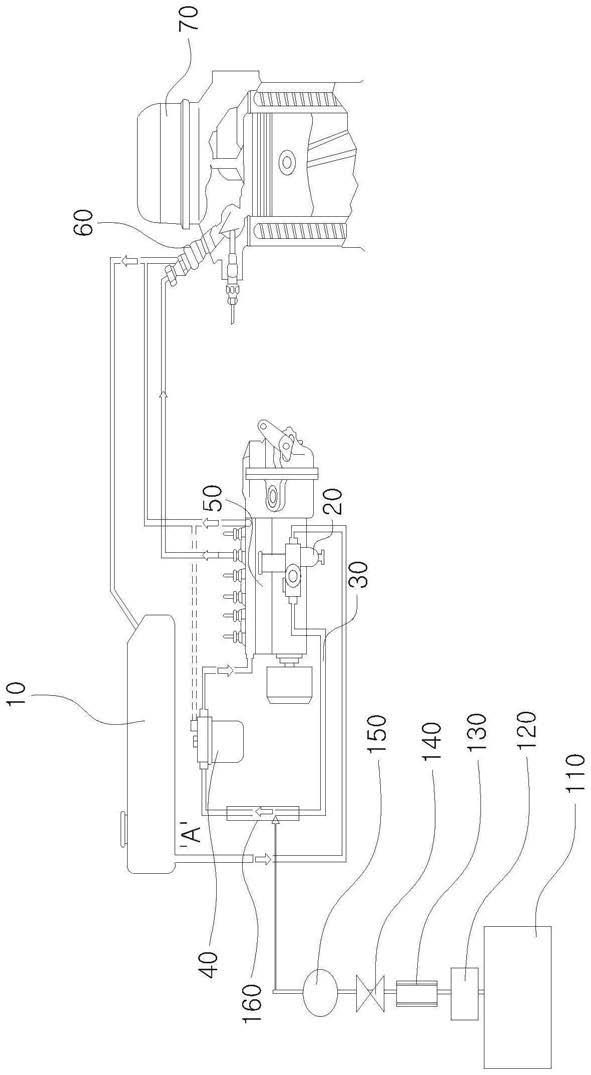

25.图1是对适用本发明的前处理脱硫系统的构成进行图示的例示图。

26.图2是图1中的“a”部分的放大图。

27.图3是试验例1中的全区间硫氧化物(so2)浓度分析结果。

28.图4是试验例2中的全区间硫氧化物(so2)浓度分析结果。

具体实施方式

29.在本发明的实施例中公开的对特定结构乃至功能说明,只是为了对适用本发明之概念的实施例进行说明的示例性目的,适用本发明之概念的实施例可以以不同的形态实施。此外,在本说明书中说明的实施例并不应该解释为限制性的,而是应该理解为包含本发明的思想以及技术范围内所包含的所有变更物、均等物乃至替代物。接下来,将参阅附图对本发明进行详细的说明。

30.本发明使用一种脱硫用催化剂(以下称之为“前处理脱硫剂”),包括:(a)从由sio2、al2o3、fe2o3、tio2、mgo、mno、cao、na2o、k2o以及p2o3构成的组中选择的1种以上的氧化物;(b)从由li、cr、co、ni、cu、zn、ga、sr、cd以及pb构成的组中选择的1种以上的金属;以及,(c)从由四硼酸钠(na2b4o7·

10h2o)、氢氧化钠(naoh)、硅酸钠(na2sio3)以及过氧化氢(h2o2)构成的组中选择的1种以上的液态组合物。

31.适用本发明的前处理脱硫剂,可以包括从由sio2、al2o3、fe2o3、tio2、mgo、mno、cao、na2o、k2o以及p2o3构成的组中选择的1种以上的氧化物,而且如下述一实施例所示,使用同时包含sio2、al2o3、fe2o3、tio2、mgo、mno、cao、na2o、k2o以及p2o3的氧化物为宜。

32.在同时包含sio2、al2o3、fe2o3、tio2、mgo、mno、cao、na2o、k2o以及p2o3时的基本化学式为k

0.8-0.9

(al,fe,mg)2(si,al)4o

10

(oh)2,是通常被称之为伊利石(illite)的矿物质,伊利石基本上是在一个八面体层结合到两个四面体层之间的2:1的结构,八面体层的特征在于结合结构内的3个阳离子中只有2个被阳离子填充的双八面体(dioctahedral)结构,因为阳离子的不足而整体带有负(-)电荷,因此可以在与脱硫用催化剂混合的燃烧物燃烧时对硫氧化物(so

x

)进行吸附。

33.各个氧化物在前处理脱硫剂中可以包含sio

2 15~90重量份、al2o

3 15~100重量份、fe2o

3 10~50重量份、tio

2 5~15重量份、mgo 20~150重量份、mno 10~20重量份、cao 20~200重量份、na2o 15~45重量份、k2o 20~50重量份以及p2o

3 5~20重量份。

34.此外,氧化物可以在形成脱硫用催化剂之前利用粉碎机混合并粉碎成粒子大小为1~2μm的微粒且比重为2.5~3.0,以条痕色以及银白色的粉末形态使用。

35.适用本发明的前处理脱硫剂可以包含从由li、cr、co、ni、cu、zn、ga、sr、cd以及pb构成的组中选择的1种以上的金属,而且如下述一实施例所示,使用同时包含li、cr、co、ni、

cu、zn、ga、sr、cd以及pb的金属为宜。

36.各个金属在前处理脱硫剂中可以包含li 0.0035~0.009重量份、cr 0.005~0.01重量份、co 0.001~0.005重量份、ni 0.006~0.015重量份、cu 0.018~0.03重量份、zn 0.035~0.05重量份、ga 0.04~0.08重量份、sr 0.02~0.05重量份、cd 0.002~0.01重量份以及pb 0.003~0.005重量份。

37.此外,与所述氧化物相同,金属也可以利用粉碎机混合并粉碎成粒子大小为1~2μm的微粒且比重为2.5~3.0,以条痕色以及银白色的粉末形态使用。

38.适用本发明的前处理脱硫剂可以包含从由四硼酸钠(na2b4o7·

10h2o)、氢氧化钠(naoh)、硅酸钠(na2sio3)以及过氧化氢(h2o2)构成的组中选择的1种以上的液态组合物,而且与下述一实施例所示,使用同时包含四硼酸钠、氢氧化钠、硅酸钠以及过氧化氢的液态组合物为宜。

39.适用本发明的前处理脱硫剂可以使得所述氧化物以及液态组合物在混合以及反应过程中起到螯合剂作用,从而通过与金属的配位结合而形成螯合化的金属螯合化合物。

40.此外,液态组合物可以吸附到在燃烧物燃烧时产生的灰分(ash)中,从而与存在于灰分内的硫氧化物发生反应并进行去除。从四硼酸钠即na2b4o7中衍生出nabo2并经过氢化生成nabh4,所生成的nabh4在遇到氧气以及硫氧化物时反应成为硫酸钠(na2so4)并借此去除硫氧化物,其反应过程如下述反应式1以及反应式2所示。

41.【反应式1】

42.nabh4 o3→

na2o2 h2o b

43.【反应式2】

44.1)na2o2 so3→

na2so4 o

45.2)na2o2 so2→

na2so446.3)na2o2 so

→

na2so347.此外,各个液态组合物在前处理脱硫剂中可以包含四硼酸钠20~130重量份、氢氧化钠15~120重量份、硅酸钠50~250重量份以及过氧化氢10~50重量份。

48.在将适用本发明的前处理脱硫剂在400~1200℃的温度范围内与燃烧物混合燃烧时可以将对硫氧化物的吸附效果活性化,但是在600~900℃的温度范围内进行燃烧时可以呈现出更高的效率。

49.接下来,将对适用本发明的前处理脱硫剂的制造方法进行说明。

50.适用本发明的前处理脱硫剂的制造方法,包括:(a)对从由sio2、al2o3、fe2o3、tio2、mgo、mno、cao、na2o、k2o以及p2o3构成的组中选择的1种以上的氧化物粉末进行混合以及粉碎的步骤;(b)对从由li、cr、co、ni、cu、zn、ga、sr、cd以及pb构成的组中选择的1种以上的金属进行混合以及粉碎的步骤;以及,(c)将所述步骤(a)的所述氧化物以及所述步骤(b)的所述金属与从由四硼酸钠(na2b4o7·

10h2o)、氢氧化钠(naoh)、硅酸钠(na2sio3)以及过氧化氢(h2o2)构成的组中选择的1种以上的液态组合物进行混合而形成前处理脱硫剂的步骤。

51.所述步骤(a),是对从由sio2、al2o3、fe2o3、tio2、mgo、mno、cao、na2o、k2o以及p2o3构成的组中选择的1种以上的氧化物粉末进行混合并通过粉碎机进行粉碎的步骤。

52.在本步骤中,氧化物可以包含sio

2 15~90重量份、al2o

3 15~100重量份、fe2o

3 10~50重量份、tio

2 5~15重量份、mgo 20~150重量份、mno 10~20重量份、cao 20~200重

量份、na2o 15~45重量份、k2o 20~50重量份以及p2o

3 5~20重量份。

53.此外,在本步骤中粉碎的氧化物粉末可以重复进行粉碎直至粒子大小达到1~2μm。

54.所述步骤(b),是对从由li、cr、co、ni、cu、zn、ga、sr、cd以及pb构成的组中选择的1种以上的金属粉末进行混合并通过粉碎机进行粉碎的步骤。

55.在本步骤中,金属可以包含li 0.0035~0.009重量份、cr 0.005~0.01重量份、co 0.001~0.005重量份、ni 0.006~0.015重量份、cu 0.018~0.03重量份、zn 0.035~0.05重量份、ga 0.04~0.08重量份、sr 0.02~0.05重量份、cd 0.002~0.01重量份以及pb 0.003~0.005重量份。

56.此外,在本步骤中粉碎的金属粉末可以重复进行粉碎直至粒子大小达到1~2μm。

57.所述步骤(c),是将在所述步骤(a)以及所述步骤(b)中混合以及粉碎的氧化物粉末以及金属粉末与从由四硼酸钠(na2b4o7·

10h2o)、氢氧化钠(naoh)、硅酸钠(na2sio3)以及过氧化氢(h2o2)构成的组中选择的1种以上的液态组合物进行混合而形成脱硫用催化剂的步骤。

58.在本步骤中,液态组合物可以包含四硼酸钠(na2b4o7·

10h2o)20~130重量份、氢氧化钠(naoh)15~120重量份、硅酸钠(na2sio3)50~250重量份以及过氧化氢(h2o2)10~50重量份。

59.此外,在本步骤中与在所述步骤(a)以及所述步骤(b)中混合以及粉碎的氧化物粉末以及金属粉末进行混合反应时,氧化物粉末以及液态组合物可以起到螯合剂作用,从而与金属粉末螯合化并形成金属螯合化合物。

60.此外,在本步骤中形成的前处理脱硫剂可以通过执行24~72小时的沉淀而稳定化并对所沉淀的前处理脱硫剂进行分离和自然干燥,从而作为粉末形态的脱硫用粉末催化剂使用,也可以将对所沉淀的脱硫用催化剂进行分离之后残留的液状形态的组合物作为脱硫用液态催化剂使用。

61.此外,利用适用本发明的前处理脱硫剂的脱硫方法,可以通过将所述脱硫用催化剂与燃烧物混合燃烧而将其脱硫功能活性化。

62.现有的脱硫方法采用的是在燃烧物燃烧之后对所生成的排放气体中包含的硫氧化物(so

x

)进行去除的方式,需要配备用于执行如上所述的过程的脱硫设备且需要耗费大量的人力以及成本,但是利用适用本发明的脱硫剂的脱硫方法是将前处理脱硫剂与燃烧物混合燃烧,因此可以利用前处理脱硫剂对在燃烧物燃烧时产生的硫氧化物进行吸附去除,从而最终达成减少硫氧化物排放的脱硫效果。

63.此外,作为可以使用适用本发明的前处理脱硫剂的燃烧物,包括如煤炭、石油、废弃物以及生物气体等通过燃烧产生热量的燃烧物。

64.此外,通过按照如上所述的方式将前处理脱硫剂分离成脱硫用粉末催化剂以及脱硫用液态催化剂并根据所燃烧的燃烧物中的c、h、n、s的含量分别或混合使用,可以通过单纯且简单的方法达成优秀的脱硫效果。

65.接下来,将参阅图1对适用本发明的适用于船舶用引擎的前处理脱硫系统的构成的一实施例进行说明。

66.适用本发明的前处理脱硫系统连接到船舶用引擎70的燃料供应管路30,从而与燃

料一起按照一定的比例供应前处理脱硫剂(脱硫用液态催化剂)。

67.通常作为如上所述的船舶用引擎70的燃料,使用如a级燃料油、b级燃料油、c级燃料油等重油或如船用轻柴油(mgo)、船用柴油(mdo)、柴油馏分油(ddo)等轻油等船舶燃料油,其中尤其是c级燃料油为高硫磺油,在燃烧时会产生大量的硫氧化物,从而因为大气污染问题而在使用方面受到限制。

68.图1中图示的编号10为燃料罐、20为燃料供应泵、30为燃料供应管路、40为燃料过滤器、50为喷射泵、60为喷嘴,与所述构成相关的详细说明将被省略。

69.为此,适用本发明的前处理脱硫系统配备用于对前处理脱硫剂进行存储的一定容积的脱硫剂存储罐110,在所述脱硫剂存储罐110的一端配备用于对前处理脱硫剂进行定量供应的定量泵130。

70.此外,在所述定量泵130与船舶用引擎70的燃料供应管路30之间配备用于对前处理脱硫剂的投入流量进行检查的流量计120和用于对投入流量进行调节的止回阀140以及压力计150,从而实时地对船舶用引擎70的燃料供应量进行检查并根据所述燃料供应量以一定的比例投入前处理脱硫剂。

71.此时,作为以船舶燃料油100wt%为基准时的所述前处理脱硫剂的投入量,在0.1至10wt%的范围内投入以及混合前处理脱硫剂为宜。

72.此外,参阅图2,所述前处理脱硫剂连接到配备于船舶燃料油的燃料供应管路30上的管路混合器160中,从而在所述管路混合器160中执行对船舶燃料油与从侧面投入的前处理脱硫剂进行均匀搅拌的过程(管路混合)之后再将船舶燃料油与前处理脱硫剂的混合流体供应到引擎中。

73.接下来,所述混合流体在将在船舶用引擎内部燃烧,并在所述燃烧过程中产生的硫氧化物排出到外部之前利用前处理脱硫剂从燃烧物吸附以及去除。

74.通过如上所述的过程,尤其是将如c级燃料油等高硫磺船舶燃料油作为燃料使用,也可以在将燃烧过程中产生的硫氧化物几乎全部去除的状态下进行排放,从而解决因为硫氧化物而导致的大气污染问题。

75.接下来,将参阅实施例以及试验例对本发明进行更为详细的说明。

76.所公开的实施例以及试验例值时对本发明的具体例示,并不是为了对本发明的范围作出限制。

77.《实施例》前处理脱硫剂的制造

78.对氧化物即sio

2 150kg、al2o

3 150kg、fe2o

3 100kg、tio

2 50kg、mgo 200kg、mno 100kg、cao 200kg、na2o 150kg、k2o 200kg、p2o

3 50kg进行混合并利用粉碎机进行粉碎,从而形成氧化物粉体。

79.对金属即li 35g、cr 50g、co 10g、ni 60g、cu 180g、zn 350g、ga 400g、sr 200g、cd 20g、pb 30g进行混合并利用粉碎机进行粉碎,从而形成金属粉体。

80.重复粉碎氧化物粉体以及金属粉体,直至其粒子大小达到1~2μm。

81.向反应炉投入3000kg的水并在维持50~60℃的状态下投入四硼酸钠(na2b4o7·

10h2o)50kg。在搅拌30分钟之后投入氢氧化钠(naoh)100kg并继续搅拌,接下来在10分钟之后将所述经过粉碎的氧化物粉体以100kg单位、5分钟为间隔分开投入并搅拌2小时以上。继续搅拌并将温度提升至60~80℃,然后投入硅酸钠(na2sio3)100kg。在搅拌30分钟之后将所

述经过粉碎的金属粉体以20g单位、3分钟为间隔投入并搅拌。在搅拌1小时之后投入30kg的过氧化氢(h2o2)并进行30分钟的搅拌,然后进行1小时的自然冷却。

82.在冷却之后进行48小时的稳定化,然后对液态组合物和沉淀的粉末组合物进行分离。

83.对沉淀的粉末组合物进行自然干燥,并命名为脱硫用粉末催化剂(gts-p)。

84.此外,将分离沉淀的粉末组合物之后的液态组合物移动到单独的容器中,并命名为脱硫用液态催化剂(gts-w)。

85.《试验例1》船舶用引擎排放气体中的硫氧化物减少性能试验

86.(1)试验条件

87.为了验证通过如上所述的方式制造的前处理脱硫剂(脱硫用液态催化剂)的脱硫效率,向船舶用引擎的燃料供应管路混合供应与燃料100wt%相比各3.5wt%、6.0wt%的前处理脱硫剂,从而执行了对燃烧后排放气体中的硫氧化物的浓度进行分析以及比较的硫氧化物减少性能试验。

88.作为试验对象使用的船舶用引擎的规格如下述表1所示。

89.【表1】试验对象船舶用引擎规格

90.制造商yanmar型号4lod马力(hp)200气缸数直列四缸燃烧系统直喷进气自然进气尺寸(l

×w×

h,mm)500

×

1550

×

1400冷却系统直接水冷船用齿轮机械燃油消耗率100ml/分钟

91.ο使用燃料:c级燃料油

92.ο运行条件:无负载运行

93.ο前处理脱硫剂供应量以及供应方法:相对于燃料流量,利用定量泵向燃料供应管路混合供应3.5wt%、6.0wt%的前处理脱硫剂

94.ο排放气体分析装置:德国varioplus ind.mru emission monitoring system

95.ο排放气体分析方法:从引擎的排气管路抽样排放气体并通过分析装置进行分析(基准氧气浓度为17%)

96.※

引擎在无负载运行状态下,排放气体中的氧气浓度维持在17~18%,因此为了防止在基准氧气浓度的补正浓度与测定浓度之间发生过大的差异而将基准氧气浓度设定为17%。

97.(2)试验方法以及步骤

98.1)维持引擎运行以及正常状态

99.2)排放气体分析装置预热以及零位调整(zero setting)

100.3)前处理脱硫剂未投入状态测定(30分钟)

101.4)前处理脱硫剂6.0wt%投入状态测定(1小时)

102.5)重复执行1次所述3~4过程

103.6)前处理脱硫剂未投入状态测定(30分钟)

104.7)前处理脱硫剂3.5wt%投入状态测定(1小时)

105.8)前处理脱硫剂未投入状态测定(30分钟)

106.9)前处理脱硫剂6.0wt%投入状态测定(1小时)

107.10)存储数据并结束

108.【表2】试验条件

109.时间试验条件11:21-11:54原油11:54-13:20前处理脱硫剂6.0wt%13:20-14:03原油14:03-15:06前处理脱硫剂6.0wt%15:06-15:46原油15:46-16:46前处理脱硫剂3.5wt%16:46-17:23原油17:23-18:25前处理脱硫剂6.0wt%

110.(3)硫氧化物(so2)浓度分析结果(基准氧气浓度17%换算)

111.图3是对在所述试验条件、方法以及步骤测定到的试验例1的全区间硫氧化物(so2)浓度分析结果进行图示的示意图,下述表3是对图3中的不同测定区间的so2浓度的数据值进行整理的表格(基准氧气浓度17%换算)。

112.【表3】不同测定区间的so2浓度(基准氧气浓度17%换算)

113.测定时间试验条件so2浓度(ppm)备注11:35-12:00原油102.00平均值12:23-13:00前处理脱硫剂6.0wt%0.01平均值14:08原油100.0峰值14:26-15:15前处理脱硫剂6.0wt%0.00平均值15:51原油95.2峰值16:22-16:52前处理脱硫剂3.5wt%29.19平均值17:28原油94.5峰值17:50-18:25前处理脱硫剂6.0wt%0.00平均值

114.如图3以及上述表3所示,执行了向原油的供应管路投入与原油100wt%重量份相比的6.0wt%以及3.5wt%的前处理脱硫剂之后对so2浓度进行测定的四个测定区间的试验。

115.在第一个测定区间中,仅对原油进行燃烧时(测定时间为11:35-12:00)的排放气体中的so2浓度为102.00ppm,而在投入与原油100wt%相比的6.0wt%的前处理脱硫剂时(测定时间为12:23-13:00)的so2浓度骤减为0.01ppm。

116.在第二个测定区间中,仅对原油进行燃烧时(测定时间为14:08)的排放气体中的so2浓度为100.00ppm,而在投入与原油100wt%相比的6.0wt%的前处理脱硫剂时(测定时

间为14:26-15:15)的so2浓度骤减为0.00ppm。

117.在第三个测定区间中,仅对原油进行燃烧时(测定时间为15:51)的排放气体中的so2浓度为95.2ppm,而在投入与原油100wt%相比的3.5wt%的前处理脱硫剂时(测定时间为16:22-16:52)的so2浓度骤减为29.19ppm。

118.在第四个测定区间中,仅对原油进行燃烧时(测定时间为17:28)的排放气体中的so2浓度为94.5ppm,而在投入与原油100wt%相比的6.0wt%的前处理脱硫剂时(测定时间为17:50-18:25)的so2浓度骤减为0.00ppm。

119.通过测定结果可以确认,在前处理脱硫剂的混合量从3.5wt%增加至6.0wt%时,可以提升so2排放减少效果。

120.《试验例2》船舶用引擎排放气体中的硫氧化物减少性能试验

121.(1)试验条件

122.与试验例1相同

123.(2)试验方法以及步骤

124.与试验例1相同

125.【表4】试验条件

126.时间试验条件09:06-09:44原油09:44-10:54前处理脱硫剂3.5wt%10:54-11:10原油11:10-11:37引擎停止11:37-13:02原油12:02-13:08前处理脱硫剂6.0wt%

127.(3)硫氧化物(so2)浓度分析结果(基准氧气浓度17%换算)

128.图4是对在所述试验条件、方法以及步骤测定到的试验例2的全区间硫氧化物(so2)浓度分析结果进行图示的示意图,下述表5是对图5中的不同测定区间的so2浓度的数据值进行整理的表格(基准氧气浓度17%换算)。

129.【表5】不同测定区间的so2浓度(基准氧气浓度17%换算)

130.测定时间试验条件so2浓度(ppm)备注09:12-09:40原油96.43平均值10:18-10:51前处理脱硫剂3.5wt%29.54平均值11:55-12:44原油98.93平均值12:57-13:06前处理脱硫剂6.0wt%0.00平均值

131.如图4以及上述表5所示,执行了向原油的燃料供应管路投入与原油100wt%相比的3.5wt%以及6.0wt%的前处理脱硫剂之后对so2浓度进行测定的两个测定区间的试验。

132.在第一个测定区间中,仅对原油进行燃烧时(测定时间为09:12-09:40)的排放气体中的so2浓度为96.43ppm,而在投入与原油100wt%相比的3.5wt%的前处理脱硫剂时(测定时间为10:18-10:51)的so2浓度骤减为29.54ppm。

133.在第二个测定区间中,仅对原油进行燃烧时(测定时间为11:55-12:44)的排放气体中的so2浓度为98.93ppm,而在投入与原油100wt%相比的6.0wt%的前处理脱硫剂时(测

定时间为12:57-13:06)的so2浓度骤减为0.00ppm。

134.通过测定结果可以确认,在前处理脱硫剂的混合量从3.5wt%增加至6.0wt%时,可以提升so2排放减少效果。

135.通过上述试验例1以及试验例2可以确认,与仅对原油进行燃烧时相比,在混合前处理脱硫剂进行燃烧的情况下,可以呈现出排放气体中的so2浓度减少69%至100%的效果,而且在前处理脱硫剂的混合量从3.5wt%增加至6.0wt%时,so2排放减少效果也会进一步增加。

136.产业可用性

137.本发明可以广泛地适用于船舶燃料油的前处理脱硫方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。