1.本发明属于机械加工技术领域,特别涉及一种平板坡口智能机器人的切割工作台。

背景技术:

2.目前,中厚板焊接一般主要用于重工行业中的大型结构件成型连接,为了确保焊缝质量,通常在焊接成型前采用v型或y型坡口切割,从而达到熔透焊接。从目前行业应用来看,坡口切割普遍采用人工结合专用切割设备完成,由人工将待切割板料转运至切割现场,然后利用平衡吊将板料吊到专用设备切割工位,启动切割设备进行坡口切割。切割完成后人工将已切割的板料吊至一侧,并手持打磨机在坡口的钝边进行打磨清理,目测无挂切割渣后将该件料吊放至栈板上,依此重复。切割过程中产生大量粉渣及烟尘,工人需充分佩戴防尘面罩、安全帽、护目镜、安全手套等,在板料吊放和打磨过程中极易产生碰撞、板料掉落、挂切割渣和飞溅等现象,对工人造成极大的安全隐患,岗位的作业人员已严重匮缺;同时,该工序的产能较低,严重影响生产效率。

3.现有的机器人火焰切割坡口平台为网格板,网格板对于异形件无法精确定位,需要单件定位,无法定位后循环切割,平台制作焊接量大,钢板薄,容易造成焊接变形,导致平面度不合格,火焰打坡口时容易对平台造成损坏,掉落的切割渣不易清理,须将平台整体吊起清理,无防护装置,切割挂渣,容易飞溅到设备上造成设备损坏,整体不够美观。

技术实现要素:

4.针对上述问题,本发明的目的在于提供一种平板坡口智能机器人的切割工作台,以实现异形件精准定位、定位后循环切割并提高切割质量与效率。

5.为了实现上述目的,本发明采用以下技术方案:

6.本发明实施例提供一种平板坡口智能机器人的切割工作台,包括机器人、末端执行器、切割工作台及支撑机构,其中切割工作台包括箱体及设置于箱体两侧的两组除尘执行器,除尘执行器用于切割时除尘;支撑机构设置于切割工作台的箱体内,用于支撑平板工件;机器人设置于切割工作台的一侧,末端执行器设置于机器人的执行末端,末端执行器用于平板工件的拾取及切割作业。

7.在一种可能实现的方式中,所述除尘执行器设有吸尘腔及朝向箱体内侧的多个吸尘口,多个吸尘口均与吸尘腔连通;所述除尘执行器的一端或两端设有除尘接口。

8.在一种可能实现的方式中,所述除尘执行器为长方体结构,且内侧壁上沿长度方向等间距设有多个内t型限位板,多个内t型限位板把多个吸尘口分隔成多个除尘区域;各除尘区域内的吸尘口通过卡接在该除尘区域两侧内t型限位板之间的风门板进行封闭或打开。

9.在一种可能实现的方式中,所述除尘执行器的外侧壁上设有多个外t型限位板,外t型限位板与所述内t型限位板一一对应,相邻两个外t型限位板之间形成风门板存储槽。

10.在一种可能实现的方式中,所述风门板包括矩形定位板及设置于矩形定位板上方的三角形限位头,三角形限位头的底边长度大于矩形定位板的宽度。

11.在一种可能实现的方式中,所述箱体包括支腿、侧板、翻板、横梁及底部电磁铁,其中底部电磁铁的底部设有四个支腿,底部电磁铁的顶部两侧设有侧板,两个侧板的两端均设有翻板,翻板的下端与底部电磁铁磁吸固定;两组所述除尘执行器分别设置于两个侧板的顶部,且两组所述除尘执行器的两端分别通过两组横梁连接。

12.在一种可能实现的方式中,所述箱体内设有刮块,刮块的两侧分别与两个所述侧板滑动连接,通过刮块滑动推动所述箱体内的物料,使物料由所述翻板处排除。

13.在一种可能实现的方式中,所述支撑机构包括至少三个支撑杆,支撑杆包括环形盘及设置于环形盘上的中心筒,环形盘磁吸在所述底部电磁铁上,中心筒末端设有槽孔。

14.在一种可能实现的方式中,所述末端执行器包括连接座、割炬、电磁铁、气缸、挂钩、定位系统及图像采集系统,其中连接座的一端通过法兰接口与所述机器人的执行末端连接;连接座的另一端转动安装割炬,图像采集系统设置于割炬上,用于工件切割部位的图像采集;电磁铁和气缸设置于连接座的一侧,电磁铁用于吸附平板工件,气缸的输出端设有挂钩;定位系统设置于连接座的另一侧,用于检测平板工件的位置及尺寸。

15.在一种可能实现的方式中,所述图像采集系统包括结构光视觉相机;所述定位系统包括测距激光传感器和灰度视觉相机,其中测距激光传感器用于检测所述末端执行器与平板工件之间的距离;灰度视觉相机用于检测平板工件的尺寸。

16.本发明的优点及有益效果是:本发明提供一种实现异形件精准定位、定位后循环切割并提高切割质量与效率的平板坡口智能机器人的切割工作台,具有自动化生产,大幅提高生产效率的特点,解决了现有技术对工人造成极大的安全隐患和严重影响生产效率的问题。

17.本发明增加了支撑杆的使用寿命,支撑杆切割过程中位于别切割钢管的下方内侧,而且能任意位置智能布置,扩大了机器人火焰切割坡口平台的适用性。

18.本发明针对普通件及异形件,机器人可以任意改变支撑杆在切割平面上的位置,即可实现精准定位;当首件完成定位后,同订单不同批次的工件切割坡口时只需调用以前的程序即可,无需重新编程,便可实现循环切割。

19.本发明提供了一种中厚板焊接坡口机器人切割工作站,将坡口切割工序设计为机器人自动作业工作站,工人只需在安全围栏外的电控系统处进行总控操作,即可控制整个工作站的作业,使得机器人处于连续作业状态,机器人的利用率达到100%,产能得到大幅提升。

20.本发明通过机器人可以任意开闭吸风口的数量和位置,节能减排,节电环保,同订单不同批次的工件切割坡口时只需调用以前的程序即可,无需重新编程,便可实现循环切割除尘。

21.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

22.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

23.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

24.图1为本发明一种平板坡口智能机器人的切割工作台的等轴测图;

25.图2为图1中i处放大图;

26.图3为本发明一种平板坡口智能机器人的切割工作台的主视图;

27.图4为图3的c-c剖视图;

28.图5为图3的左视图;

29.图6为图5的b-b剖视图;

30.图7为本发明中末端执行器的等轴测图之一;

31.图8为本发明中末端执行器的等轴测图之二;

32.图9为本发明中支撑杆的等轴测图;

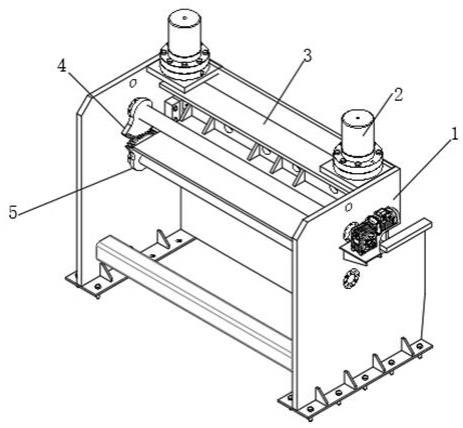

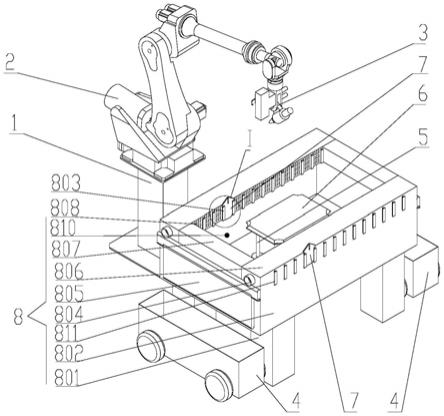

33.图中:1为底座,2为机器人,3为末端执行器,301为法兰接口,302连接座,303为割炬,304为电磁铁,305为吸附面,306为测距激光传感器,307为灰度视觉相机,308为结构光视觉相机,309为气缸,310为挂钩,4为手推车,5为支撑杆,501为环形盘,502为中心筒,503为槽孔,6为平板工件,7为风门板,701为倒角,702为腰型孔,703为止边,704为矩形定位板,705为三角形限位头,8为切割工作台,801为支腿,802为侧板,803为内t型限位板,804为除尘接口,805为翻板,806为除尘执行器,807为横梁,808为吸尘口,809为刮块,810为底部电磁铁,811为外t型限位板。

具体实施方式

34.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

36.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

37.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

38.本发明实施例提供一种平板坡口智能机器人的切割工作台,实现异形件精准定位、定位后循环切割并提高切割质量与效率,具有自动化生产,大幅提高生产效率的特点。

参见图1所示,该平板坡口智能机器人的切割工作台,包括机器人2、末端执行器3、切割工作台8及支撑机构,其中切割工作台8包括箱体及设置于箱体两侧的两组除尘执行器806,除尘执行器806用于切割时除尘;支撑机构设置于切割工作台8的箱体内,用于支撑平板工件;机器人2设置于切割工作台8的一侧,末端执行器3设置于机器人2的执行末端,末端执行器3用于平板工件的拾取及切割作业。

39.参见图1至图6所示,本发明的实施例中,箱体包括支腿801、侧板802、翻板805、横梁807及底部电磁铁810,其中底部电磁铁810的底部设有四个支腿801,底部电磁铁810的顶部两侧设有侧板802,两个侧板802的两端均设有翻板805,翻板805的下端与底部电磁铁810磁吸固定。当通过外力克服磁吸力时,翻板805的下端可向上翻转;两组除尘执行器806分别设置于两个侧板802的顶部,且两组除尘执行器806的两端分别通过两组横梁807连接。

40.进一步地,箱体内设有刮块809,刮块809的两侧分别与两个侧板802滑动连接,通过刮块809滑动推动箱体内的物料,使物料由翻板805处排除。

41.本发明的实施例中,除尘执行器806设有吸尘腔及朝向箱体内侧的多个吸尘口808,多个吸尘口808均与吸尘腔连通;除尘执行器806的一端或两端设有除尘接口804,除尘接口804与除尘系统的吸风管道相连接。

42.进一步地,翻板805为矩形板,上端通过铰链与横梁807铰接,翻板805有磁性,平时可以吸附在底部电磁铁810上。刮块809为矩形,刮块809的两侧与侧板802形成直线运动副,翻板805的初始位置藏置于横梁807之下。

43.具体地,除尘执行器806为长方体结构,且内侧壁上沿长度方向等间距设有多个内t型限位板803,多个内t型限位板803把多个吸尘口808分隔成多个除尘区域;各除尘区域内的吸尘口808通过卡接在该除尘区域两侧内t型限位板803之间的风门板7进行封闭或打开。

44.进一步地,除尘执行器806的外侧壁上设有多个外t型限位板811,外t型限位板811与内t型限位板803一一对应,相邻两个外t型限位板811之间形成风门板存储槽,非工作状态的风门板7插接在除尘执行器806外侧的风门板存储槽内,进行暂存。

45.参见图2所示,风门板7包括矩形定位板704及设置于矩形定位板704上方的三角形限位头705,矩形定位板704的下端设有倒角701,三角形限位头705的底边长度大于矩形定位板704的宽度,即三角形限位头705的底部两侧形成两个止边703,以便在高度方向限位。

46.具体地,风门板7为板型,风门板7具有磁性。两个内t型卡槽803可以对风门板7形成厚度方向定位和水平横向定位。倒角701可以在风门板7的插入过程中起到导向作用,风门板7还有磁性,可以吸附在除尘执行器806上。三角形限位头705上设有腰型孔702,腰型孔702可以被机器人2的挂钩310勾取。在具体工作过程中,根据具体情况通过风门板7可以任意开闭除尘执行器806内侧除尘区域内的吸风口808的数量和位置,节能减排,节电环保。

47.参见图1、图9所示,本发明的实施例中,支撑机构包括至少三个支撑杆5,支撑杆5包括环形盘501及设置于环形盘501上的中心筒502,环形盘501环形盘501具有磁性,磁吸在底部电磁铁810上,或可被具有电磁吸附能力的部件吸附。中心筒502末端设有槽孔503,可以被机器人2的挂钩310勾取。

48.具体地,底部电磁铁810为矩形,底部电磁铁810的上表面为平面,底部电磁铁810具有电磁吸附功能,可以吸附支撑杆5的环形盘501的下端。

49.进一步地,除尘执行器806和横梁807均含有电磁吸附功能,同样可以吸附支撑杆5

的环形盘501的下端面,以便多余支撑杆5的存储和放置。

50.参见图7、图8所示,本发明的实施例中,末端执行器3包括连接座302、割炬303、电磁铁304、气缸309、挂钩310、定位系统及图像采集系统,其中连接座302的一端通过法兰接口301与机器人2的执行末端连接;连接座302的另一端转动安装割炬303,割炬303可以对钢板就行等离子火焰切割。图像采集系统设置于割炬303上,用于工件坡口切割部位的图像采集;电磁铁304和气缸309设置于连接座302的一侧,电磁铁304用于吸附平板工件,气缸309的输出端设有挂钩310,气缸309可以让挂钩310凸出于电磁铁304的吸附面305外侧或缩回于电磁铁304的吸附面305内侧;定位系统设置于连接座302的另一侧,用于检测平板工件的位置及尺寸。

51.本发明的实施例中,图像采集系统包括结构光视觉相机308,通过结构光视觉相机308采集坡口切割部位的图像,使割炬303对坡口实时在线跟踪;定位系统包括测距激光传感器306和灰度视觉相机307,其中测距激光传感器306用于检测末端执行器3与平板工件之间的距离;灰度视觉相机307用于检测平板工件的尺寸。

52.本发明的实施例中,机器人2的下端通过底座1固定于地面,机器人2可以提供末端执行器3的空间六自由度运动。优选地,机器人2采用六自由度垂直多关节型机器人,例如沈阳新松机器人自动化有限公司生产的,型号为sr210d的六自由度垂直多关节型机器人。

53.本发明提供的一种平板坡口智能机器人的切割工作台,其工作流程是:

54.1)将至少三个支撑杆5电磁吸附在横梁807上;

55.2)机器人2将末端执行器3运行到平板工件6的上料工位,多个平板工件6在高度方向叠放,测距激光传感器306检测末端执行器3距离最上一个平板工件6的高度位置;灰度视觉相机307检测平板工件6的尺寸及规格;

56.3)气缸309伸出,使挂钩310探出电磁铁304的吸附面305外侧,挂钩310钩住支撑杆5端部的槽孔503,横梁807解除与支撑杆5的吸附,机器人2将挂钩310钩住的支撑杆5放置在箱体的底部电磁铁810上,底部电磁铁810通过电磁吸附把支撑杆5的下端吸附住;

57.4)重复上述动作,将三个支撑杆5放置在底部电磁铁810上,根据不同大小的平板工件6,三个支撑杆5所放置的位置是不同的,三个支撑杆5所放置的位置是根据机器人智能程序模板所布置;

58.5)末端执行器3通过挂钩310勾取风门板7上的腰型孔702,将风门板7插入某一除尘区域两侧的内t型卡槽803内,将风门板7在不同的除尘区域之间切换位置,达到控制风口开闭和风的走向的目的;

59.6)气缸309收缩,使挂钩310收纳于电磁铁304的吸附面305之内,通过电磁铁304的吸附面305吸附平板工件6,从码垛工位放置到中心筒502的上端;

60.7)割炬303对平板工件6切坡口,完成切割工艺;

61.8)通过电磁铁304的吸附面305吸附等离子切割坡口的平板工件6,且放置到下料工位码好;

62.9)底部电磁铁810解除与支撑杆5的吸附,气缸309伸出,使挂钩310探出电磁铁304的吸附面305外侧,通过挂钩310勾取支撑杆5的槽孔503,且将支撑杆5吸附在横梁807上,支撑杆5归位;

63.10)通过电磁铁304的吸附面305吸附刮块809内侧一面,机器人2水平拉动刮块809

一段距离,再通过电磁铁304的吸附面305吸附刮块809另外一面,水平推动刮块809;刮块809将箱体底部的切割渣和切割废料由翻板805处推出,此时翻板805磁力被克服,向上翻转;切割渣和切割废料由翻板805处掉到手推车4内;

64.11)机器人2通过电磁铁304,让刮块809通过逆向动作复位;

65.12)翻板805落下复位,通过磁力固定。

66.本发明的实施例中,支撑杆5在切割过程中位于被切割钢板的下方内侧,而且能任意位置智能布置,扩大了机器人火焰切割坡口平台的适用性,同时增加了支撑杆5的使用寿命;针对普通件还是异形件,机器人可以任意改变支撑杆5在切割平面上的位置,即可实现精准定位;当首件完成定位后,同订单不同批次的工件切割坡口时,只需调用以前的程序即可,无需重新编程,便可实现循环切割;本发明将坡口切割工序设计为机器人自动作业工作站,工人只需在安全围栏外的电控系统处进行总控操作,即可控制整个工作站的作业,使得机器人处于连续作业状态,机器人的利用率达到100%,产能得到大幅提升。机器人可以任意开闭吸风口的数量和位置,节能减排,节电环保,同订单不同批次的工件切割坡口时只需调用以前的程序即可,无需重新编程,便可实现循环切割除尘。

67.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。