1.本发明属于高分子材料技术领域,尤其涉及一种聚丙烯组合物以及制备方法与应用。

背景技术:

2.聚丙烯(pp)具有密度低、易加工、力学性能优异等优点,已广泛应用在汽车工业、家电及机械领域。对于汽车工业,聚丙烯主要应用在汽车内外饰零部件上,内饰件如仪表板、门板和立柱等,外饰件如保险杠、挡泥板、导流板等。汽车轻量化是汽车发展的重要方向,实现汽车材料轻量化主要方式是低密度、薄壁化、微发泡。对于薄壁化,制件减薄后,零件刚性降低,为保持零件原来的刚性,要求材料具有更高的模量。

3.为了提高聚丙烯材料的模量,人们进行了很多研究。在聚丙烯中添加填料填充是最常用的方法。cn201110430772.5在聚丙烯材料中添加硅灰石晶须提高材料刚性。cn201910245653.9在pp中除添加矿物填充外还添加玻璃纤维进行增强。目前这些方案均通过添加矿物提高材料刚性,但会导致材料密度增加,不利于减重。因此,本领域尚需开发一种制备方法简单、高性能的聚丙烯材料,用于汽车塑料零部件。

技术实现要素:

4.本发明目的在于针对上述现有技术的不足之处而提供一种聚丙烯组合物以及制备方法与应用。本发明所述聚丙烯组合物中添加分子量分布指数为5-20的聚丙烯作为增刚剂,使聚丙烯组合物材料在增强、增刚、增韧的同时实现材料轻量化。

5.为实现上述目的,本发明采用的技术方案如下:一种聚丙烯组合物包括如下重量份的组分:40-90份聚丙烯树脂,10-30份增韧剂,10-30份增刚剂,0.2-0.8份加工助剂;所述增刚剂为分子量分布指数为5-20且含有重均分子量为500000道尔顿以上的聚丙烯。

6.本发明重均分子量为500000道尔顿以上称为高分子量;重均分子量小于500000道尔顿称为低分子量,所述增刚剂中低分子量聚丙烯与高分子量聚丙烯的总含量为100%。

7.本发明在聚丙烯组合物中添加分子量分布指数为5-20的增刚剂,相对传统聚丙烯(传统聚丙烯的分子量分布指数为3-4),增刚剂的高分子量部分为材料提供强度和刚性,低分子量部分提供材料的韧性、流动性和加工性,可避免传统方法中为增加材料的刚性添加填料但同时增加材料密度的缺陷。另外,本发明人通过大量试验发现,当增刚剂的含量较低时,对材料的刚性提升不明显,但当增刚剂的含量较高时,材料的韧性明显降低,因此增刚剂的添加量在本发明限定范围内,得到的聚丙烯组合物具有高模量、高冲击、低密度的特点。

8.作为本发明的优选实施方案,所述增刚剂中重均分子量为500000道尔顿以上聚丙烯的含量占比为30%-40%。

9.本发明通过优化增刚剂中高分子量聚丙烯的含量使得所制备的材料综合性能较强,同时具有高模量、高冲击、低密度的性能。

10.作为本发明的优选实施方案,所述增刚剂为分子量分布指数为10-16的聚丙烯;更优选地,所述增刚剂为分子量分布指数为13的聚丙烯。

11.所述聚丙烯的分子量分布指数按照凝胶渗透色谱法测试得到,通常,分子量分布指数d=mw/mn来表示分子量分布宽度,其中,mw为重均分子量,mn为数均分子量;本发明中所述增刚剂的分子量分布指数直接影响材料的刚性和韧性,随着所述增刚剂的分子量分布指数增大,弯曲模量增大,冲击强度减小,在本发明限定的增刚剂的分子量分布指数范围内,所述材料同时具有较好的刚性和韧性,而且当所述增刚剂的分子量分布指数为13时,所述聚丙烯组合物同时具有高模量、高冲击、低密度的特点,材料性能最佳。

12.作为本发明的优选实施方案,所述增刚剂为15~25重量份;更优选地,所述增刚剂为20重量份。

13.本发明人通过大量试验发现,所述增刚剂为15~25重量份时,所制备的聚丙烯组合物具有较好的模量和冲击性、以及较低的密度,当所述增刚剂为20重量份时,材料的综合性能最佳。

14.作为本发明的优选实施方案,所述聚丙烯树脂为均聚聚丙烯树脂和共聚聚丙烯树脂中的至少一种;所述聚丙烯树脂的分子量分布指数为3-4。

15.作为本发明的优选实施方案,所述增韧剂为乙烯-丁烯共聚物、乙烯-辛烯共聚物、苯乙烯类共聚物弹性体中的至少一种。

16.作为本发明的优选实施方案,所述加工助剂包括抗氧剂、光稳定剂。

17.作为本发明的优选实施方案,所述抗氧剂为0.1-0.5重量份,光稳定剂为0.1-0.3重量份。

18.作为本发明的优选实施方案,所述抗氧剂为受阻酚类抗氧剂、亚磷酸酯类抗氧剂中的至少一种;更优选地,所述抗氧剂为抗氧剂1010、抗氧剂1076、抗氧剂3114、抗氧剂168、抗氧剂pep-36中的至少一种。

19.作为本发明的优选实施方案,所述光稳定剂为受阻胺类光稳定剂;更优选地,所述光稳定剂为光稳定剂uv-3808pp5、光稳定剂la-402xp、光稳定剂la-402af中的至少一种。

20.另外,本发明还要求保护所述聚丙烯组合物的制备方法,包括如下步骤:

21.将聚丙烯树脂、增韧剂、增刚剂、加工助剂混合均匀后进行熔融混炼、挤出造粒,得到聚丙烯组合物。

22.作为本发明的优选实施方案,所述熔融混炼、挤出造粒的装置为双螺杆挤出机,双螺杆挤出机转速为350~450转/分;所述熔融混炼温度为170~220℃。

23.本发明所述聚丙烯组合物在汽车塑料零部件制备中的应用。

24.本发明所述聚丙烯组合物具有高模量、高冲击、轻量化的特点,适合汽车轻量化发展的方向,因此所述聚丙烯组合物可用于制备汽车塑料零部件。

25.与现有技术相比,本发明的有益效果为:

26.本发明在聚丙烯材料中添加分子量分布指数为5-20的聚丙烯作为增刚剂,通过增刚剂的高分子量部分为材料提供强度和刚性,低分子量部分提供材料的韧性、流动性和加工性,同时又可避免传统方法中添加填料而增加材料的刚性但同时增加材料的密度的缺陷。因此,本发明所述聚丙烯组合物可用于制备汽车塑料零部件。

具体实施方式

27.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

28.以下试验例以下面来源的原料为例进行说明,实际生产中还可以采用其他来源的原料,原料如下:

29.聚丙烯树脂a:均聚聚丙烯树脂,具体牌号:pp h9018,由兰州石化提供;

30.聚丙烯树脂b:共聚聚丙烯树脂,具体牌号:pp ep548r,由中海壳牌提供;

31.增韧剂a:乙烯-丁烯共聚物,市售,平行实验中采用同一种乙烯-丁烯共聚物;

32.增韧剂b:乙烯-辛烯共聚物,市售,平行实验中采用同一种乙烯-辛烯共聚物;

33.增韧剂c:苯乙烯类共聚物,市售,平行实验中采用同一种苯乙烯类共聚物;

34.增刚剂的制备方法,包括如下步骤:

35.(1)在正己烷溶液中,添加丙烯单体和催化剂反应;

36.(2)通入氢气终止反应来控制反应时间,得到不同重均分子量以及分子量分布指数的聚丙烯。

37.本发明通过控制氢气终止反应,经过调节反应时间来调控增刚剂中高分子量含量以及分子量分布指数。

38.通过氢气终止反应调节聚合物的高分子量含量以及分子量分布指数为本领域常规技术,此处不再多加描述;应用时可根据不同实际需求调节氢气终止反应的时间,以获得不同高分子量含量和不同分子量分布指数的聚丙烯。

39.增刚剂a:聚丙烯,分子量分布指数为2,高分子量聚丙烯的含量占比35%,高分子量聚丙烯的重均分子量为500000道尔顿以上;自制;

40.增刚剂b:聚丙烯,分子量分布指数为5,高分子量聚丙烯的含量占比35%,高分子量聚丙烯的重均分子量为500000道尔顿以上;自制;

41.增刚剂c:聚丙烯,分子量分布指数为10,高分子量聚丙烯的含量占比35%,高分子量聚丙烯的重均分子量为500000道尔顿以上;自制;

42.增刚剂d:聚丙烯,分子量分布指数为13,高分子量聚丙烯的含量占比35%,高分子量聚丙烯的重均分子量为500000道尔顿以上;自制;

43.增刚剂e:聚丙烯,分子量分布指数为16,高分子量聚丙烯的含量占比35%,高分子量聚丙烯的重均分子量为500000道尔顿以上;自制;

44.增刚剂f:聚丙烯,分子量分布指数为20,高分子量聚丙烯的含量占比35%,高分子量聚丙烯的重均分子量为500000道尔顿以上;自制;

45.增刚剂g:聚丙烯,分子量分布指数为25,高分子量聚丙烯的含量占比35%,高分子量聚丙烯的重均分子量为500000道尔顿以上;自制;

46.增刚剂h:聚丙烯,分子量分布指数为10,高分子量聚丙烯的含量占比30%,高分子量聚丙烯的重均分子量为500000道尔顿以上;自制;

47.增刚剂i:聚丙烯,分子量分布指数为10,高分子量聚丙烯的含量占比40%,高分子量聚丙烯的重均分子量为500000道尔顿以上;自制;

48.增刚剂j:聚丙烯,分子量分布指数为10,高分子量聚丙烯的含量占比20%,高分子量聚丙烯的重均分子量为500000道尔顿以上;自制;

49.增刚剂k:聚丙烯,分子量分布指数为10,高分子量聚丙烯的含量占比60%,高分子量聚丙烯的重均分子量为500000道尔顿以上;自制;

50.增刚剂l:聚丙烯,分子量分布指数为10,高分子量聚丙烯的含量占比100%;自制;

51.聚丙烯m:聚丙烯,分子量分布指数为10,高分子量聚丙烯的含量占比0%;自制;

52.抗氧剂1010,市售,所有实施例和对比例均使用相同的抗氧剂1010;

53.抗氧剂168,市售,所有实施例和对比例均使用相同的抗氧剂168;

54.光稳定剂3808pp5,市售,所有实施例和对比例均使用相同的光稳定剂3808pp5;

55.填料:滑石粉,市售,所有实施例和对比例均使用相同的滑石粉。

56.实施例

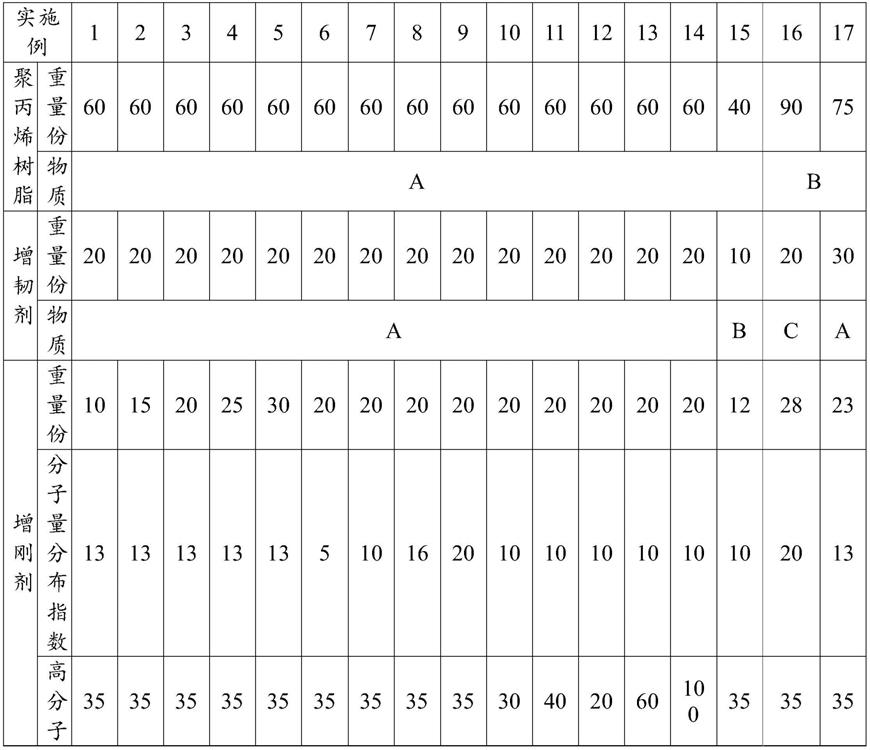

57.本发明实施例1~17所述聚丙烯组合物的组成组分如表1所示。

58.本发明实施例1~17所述聚丙烯组合物的制备方法为:

59.将聚丙烯树脂、增韧剂、增刚剂、加工助剂混合均匀后,在双螺杆挤出机进行熔融混炼、挤出造粒,得到聚丙烯组合物;熔融混炼温度为170~220℃;双螺杆挤出机转速为350~450转/分。

60.表1

61.[0062][0063]

对比例

[0064]

本发明对比例1~7所述聚丙烯组合物的组成组分如表2所示。

[0065]

本发明对比例2~5、7所述聚丙烯组合物的制备方法与实施例1~17相同。

[0066]

本发明对比例1所述聚丙烯组合物的制备方法为:

[0067]

将聚丙烯树脂、增韧剂、加工助剂混合均匀后,在双螺杆挤出机进行熔融混炼、挤出造粒,得到聚丙烯组合物;熔融混炼温度为170~220℃;双螺杆挤出机转速为350~450转/分。

[0068]

本发明对比例6所述聚丙烯组合物的制备方法为:

[0069]

将聚丙烯树脂、增韧剂、填料、加工助剂混合均匀后,在双螺杆挤出机进行熔融混炼、挤出造粒,得到聚丙烯组合物;熔融混炼温度为170~220℃;双螺杆挤出机转速为350~450转/分。

[0070]

表2

[0071][0072]

效果例

[0073]

性能测试:

[0074]

实施例和对比例的产品按照下列标准进行测试,相关测试方法和标准如下:

[0075]

1、弯曲模量:采用iso178-2001《塑料弯曲强度测试》测试材料的弯曲模量。

[0076]

2、悬臂梁缺口冲击强度:采用iso180-2006《塑料izod冲击强度的测定》测试材料的缺口冲击强度。

[0077]

3、密度:采用iso1183-2012《塑料密度的测定》测试材料的密度。

[0078]

本发明实施例1~17和对比例1~7所述聚丙烯组合物性能测试结果如表3所示。

[0079]

表3

[0080][0081]

备注:聚丙烯组合物的弯曲模量>1450mpa,且悬臂梁缺口冲击强度>20.0kj/m2,说明材料具有高模量、高冲击的机械性能;聚丙烯组合物的密度≤0.903,说明材料具有轻量化的特点;聚丙烯组合物的弯曲模量>1720mpa,且悬臂梁缺口冲击强度>24.0kj/m2,且密度≤0.903说明材料的综合性能较佳;聚丙烯组合物的弯曲模量>2000mpa,悬臂梁缺口冲击强度>25.0kj/m2,且密度≤0.903的性能最佳。

[0082]

根据表3的数据,可以看出与对比例1-6相比,本发明实施例1-17所述聚丙烯组合物具有高模量、高冲击、轻量化的特点。根据实施例1-5和对比例2-3的数据发现,随着增刚剂添加量的增加,所述聚丙烯组合物的弯曲模量增加,但是悬臂梁缺口冲击强度降低,但当增刚剂添加量在本发明限定范围,所述聚丙烯组合物才具有高模量、高冲击、轻量化的特点。

[0083]

根据实施例1-5和对比例1的数据发现,相对于未添加增刚剂的对比例1的材料,增刚剂添加量为15-25重量份时,增刚剂对材料的弯曲模量和悬臂梁缺口冲击强度改善最明显,其中实施例3中当增刚剂添加量为20份,聚丙烯组合物的弯曲模量>2000mpa,缺口冲击强度>25.0kj/m2,且密度≤0.903,因此实施例3所述聚丙烯组合物的综合性能最佳。

[0084]

根据实施例3、6-9和对比例4-5,随着增刚剂的分子量分布指数增加,所述聚丙烯

组合物的弯曲模量增加,但是悬臂梁缺口冲击强度降低;当增刚剂的分子量分布指数在本发明限定范围,所述聚丙烯组合物才具有高模量、高冲击、轻量化的特点。

[0085]

根据实施例6-9和对比例1的数据发现,相对于未添加增刚剂的对比例1的材料,增刚剂分子量分布指数为10-16时,增刚剂对材料的弯曲模量和悬臂梁缺口冲击强度改善最明显,其中实施例3中当增刚剂分子量分布指数为13时,聚丙烯组合物的弯曲模量>2000mpa,缺口冲击强度>25.0kj/m2,且密度≤0.903,因此实施例3所述聚丙烯组合物的综合性能最佳。

[0086]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。