1.本发明涉及一种通过混合基质膜制备高纯碳酸二甲酯和甲醇的方法,属于膜分离技术领域。

背景技术:

2.近几十年来,全蒸发膜已被研究用于分离有机水溶液和有机有机混合物。碳酸二甲酯(dmc)是一种重要的无毒有机化工中间体。甲醇用作合成碳酸二甲酯的原料。通过添加过量的甲醇,促进了反应平衡,而通过蒸馏分离共沸甲醇-dmc混合物是具有挑战性和高能耗的。与传统蒸馏工艺相比,全汽化膜技术可以打破共沸体系的汽液平衡,实现高效的分子分离。研究了各种膜材料用于甲醇-dmc混合物的全蒸发分离[1-4],其中壳聚糖(cs)是研究最多的聚合物之一[5]。feng和他的同事用稀硫酸交联cs膜以分离甲醇-dmc混合物,在45℃下显示总通量为180g/m2h,分离因子为10[6]。为了提高cs膜对甲醇-dmc混合物的分离性能,cao等人将zsm-5沸石掺入cs中以制造混合基质膜(mmm)[3]。然后上述这些膜分离过程仍然存在着分离效果不佳的问题。

[0003]

[1]z.liu,w.lin,q.li,q.rong,h.zu,m.sang,separation of dimethyl carbonate/methanol azeotropic mixture by pervaporation with dealcoholized room temperature-vulcanized silicone rubber/nanosilica hybrid active layer,sep.purif.technol.,248(2020)116926.

[0004]

[2]w.won,x.feng,d.lawless,separation of dimethyl carbonate/methanol/water mixtures by pervaporation using crosslinked chitosan membranes,sep.purif.technol.,31(2003)129-140.

[0005]

[3]b.liu,y.cao,t.wang,q.yuan,preparation of novel zsm-5 zeolite-filled chitosan membranes for pervaporation separation of dimethyl carbonate/methanol mixtures,j.appl.polym.sci.,106(2007)2117-2125.

[0006]

[4]x.dong,y.s.lin,synthesis of an organophilic zif-71 membrane for pervaporation solvent separation,chem.commun.,49(2013)1196-1198.

[0007]

[5]s.zhang,y.zou,t.wei,c.mu,x.liu,z.tong,pervaporation dehydration of binary and ternary mixtures of n-butyl acetate,n-butanol and water using pva-cs blended membranes,sep.purif.technol.,173(2017)314-322.

[0008]

[6]w.won;,x.feng;,d.lawless,pervaporation with chitosan membranes:separation of dimethyl carbonate/methanol/water mixtures,j.membr.sci.,209(2002)493-508.

技术实现要素:

[0009]

本发明的目的是:解决现有技术中对碳酸二甲酯-甲醇的分离过程中存在膜分离系数低、运行稳定性不好、通量低的问题。

[0010]

本发明的技术构思是:分别通过两种不同孔径的uio-66材料制备得到的混合基质膜对dmc-meoh混合物料进行膜分离处理,首先通过小孔径的uio-66制备得到的混合基质膜进行dmc截留和meoh透过分离,再通过大孔径的uio-66制备得到的混合基质膜进行dmc的透过分离,最终获得高纯度dmc;同时副产高纯度的meoh。

[0011]

技术方案是:

[0012]

一种通过混合基质膜制备高纯碳酸二甲酯和甲醇的方法,包括如下步骤:

[0013]

将含有碳酸二甲酯和甲醇的混合物料使用含有第一孔径的uio-66粉体的第一混合基质膜进行分离,使碳酸二甲酯被截留和使甲醇透过;

[0014]

将第一混合基质膜得到的截留液使用含有第二孔径的uio-66粉体的第二混合基质膜进行分离,使碳酸二甲酯透过,得到产品;

[0015]

所述的第二孔径大于第一孔径。

[0016]

所述的第一孔径范围是所述的第二孔径范围是

[0017]

所述的第一混合基质膜和/或第二混合基质膜的制备方法包括:

[0018]

配制含有uio-66粉体的聚合物溶液,施加于基膜的表面,再在表面施加交联剂溶液,成膜后得到混合基质膜。

[0019]

所述的聚合物溶液中含有uio-66粉体1-30wt%,以及聚合物0.5-5wt%,以水为溶剂。

[0020]

所述的聚合物是壳聚糖。

[0021]

所述的基膜选自多孔材料。

[0022]

所述的多孔材料的材质选自聚丙烯腈(pan)、聚四氟乙烯(pvdf)、聚偏氟乙烯(ptfe)、聚丙烯(pp)、聚砜(psf)或者聚碳酸酯(pc)中的一种或几种。

[0023]

所述的交联剂选自无机酸(如硫酸、磷酸)、硅烷偶联剂(如3-氨丙基三乙氧基硅烷、3-氨丙基三甲氧基硅烷)、戊二醛、酰氯试剂(如苯甲酰氯、均苯三甲酰氯)或者硅钨酸水合物。

[0024]

所述的交联剂溶液中的交联剂浓度0.05-2wt%。

[0025]

施加交联剂溶液的时间0.1-24h。

[0026]

所述的混合基质膜的厚度0.5-5μm。

[0027]

所述的uio-66粉体粒径0.1-5μm。

[0028]

所述的含有碳酸二甲酯和甲醇的混合物料中含有甲醇10-90%,含有碳酸二甲酯10-90%。

[0029]

第一混合基质膜和/或第二基质膜在分离过程中的温度是20-70℃。

[0030]

第一混合基质膜的透过液再次通过第一混合基质膜进行分离处理,获得甲醇产品。

[0031]

有益效果

[0032]

本发明方法对粗碳酸二甲酯混合溶液采用自制的混合基质膜进行分离纯化:1)通过分离层中自合成的不同孔径的uio-66纳米填料的分子筛分作用,连续两级渗透汽化膜分离过程可获得高纯碳酸二甲酯和甲醇;2)因金属离子和微塑颗粒无法汽化,故渗透汽化膜过程适用于高纯试剂生产过程中提浓去杂;3)本发明制备的uio-66/cs混合基质膜与纯聚合物相比,表现出更高的分离选择性,且膜通量仍能维持在较高的水平。

附图说明

[0033]

图1为自合成的uio-66的两种不同孔径分布。

[0034]

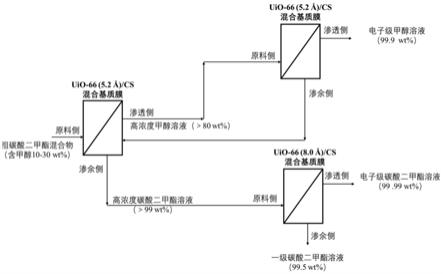

图2为uio-66/cs混合基质膜生产高纯碳酸二甲酯和甲醇的生产流程图。

[0035]

图3为实施例1制得混合基质膜的电镜断面图。从电镜图中可以看出膜层和支撑层紧密结合、无缺陷,且膜层厚度约为1μm。

[0036]

图4为实施例1中复合膜在50℃下测试10wt%甲醇-碳酸二甲酯混合物的长期稳定性。

[0037]

图5为实施例1中复合膜和对照例1中的普通的cs/pan复合膜在50℃下测试10wt%甲醇-碳酸二甲酯混合物的分离性能对比。

具体实施方式

[0038]

本专利中所使用的两种不同孔径大小的uio-66的制备过程可以参考相关文献https://doi.org/10.1016/j.memsci.2016.04.045(用于合成孔径范围的uio-66,实际孔径表征为)和https://doi.org/10.1016/j.memsci.2021.119175(用于合成孔径的uio-66,实际孔径表征为)。自合成的uio-66的两种不同孔径分布如图1所示。

[0039]

如图2所示,通过混合基质膜分离粗碳酸二甲酯(含甲醇10-30wt%,同时也含有少量金属离子、以及细微颗粒物),分别得到渗透产物高浓度甲醇溶液(>80wt%)和渗余液高浓度碳酸二甲酯溶液(>99wt%)在本步骤中,通过混合基质膜实现碳酸二甲酯与甲醇的切割,由于碳酸二甲酯的分子动力学直径较大,混合基质膜可以恰好将其截留而使甲醇透过;接下来将渗余液高浓度碳酸二甲酯溶液(>99wt%)作为99wt%)作为混合基质膜的原料液进行二次渗透汽化膜过程分离,渗透产品为电子级碳酸二甲酯溶液(99.99wt%),渗余侧可作为一级碳酸二甲酯(99.5wt%),在本步骤中调控了混合基质膜的孔径,使得碳酸二甲酯可以透过膜层,通过致密膜层可完全截留物料中多种微量金属离子(如铁、铜、钠等)、固体微塑料颗粒(尺寸5-10μm),因其无法汽化且难以渗透,实现了将物料的再度提纯,从渗透侧获得了高纯度的dmc;将渗透液高浓度甲醇溶液(>80wt%)继续作为混合基质膜的原料液进行二次渗透汽化膜过程分离,渗透产品为电子级甲醇溶液(99.9wt%),而渗余侧溶液可以重新回到粗碳酸二甲酯混合溶液中。整个膜分离过程中,操作温度可控制在20-90℃范围内。

[0040]

实施例1

[0041]

复合膜的制备过程:

[0042]

(1)将分别将两种颗粒尺寸为150nm的uio-66粉体(和)分散到2.0wt%cs溶液,配置掺杂量为10wt%的uio-66/cs铸膜液;

[0043]

(2)铸膜液去泡后,通过狭缝刮涂仪以2cm/s匀速在商品化聚丙烯腈支撑体上刮涂铸膜液,自然风干后,浸泡在0.5wt%硫酸水溶液中12h,取出后去离子水清洗风干成膜。

[0044]

对照例1

[0045]

与实施例1的区别在于:直接制备不含有uio-66粉体的cs溶液,并进行涂膜。

[0046]

分离性能测试

[0047]

将复合膜在50℃下测试10wt%和80wt%甲醇-碳酸二甲酯混合物的分离性能;将复合膜在50℃下测试1wt%甲醇-碳酸二甲酯混合物的分离性能。同时复合膜在50℃下测试10wt%甲醇-碳酸二甲酯混合物的长期稳定性。

[0048]

测定本例制得的复合膜在50℃下分离10wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为380g/m2h和350;分离80wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为1000g/m2h和100。

[0049]

将复合膜在50℃下分离1wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为800g/m2h和9。

[0050]

进行了对比,当采用复合膜在50℃下分离1wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为70g/m2h和400。由此可以看出,使用较大孔径的uio-66混合复合膜进行分离时,可以使碳酸二甲酯更多地透过膜层,与较小孔径uio-66复合膜相比,分离系数显著降低,达到了对其物料中大分子杂质的分离去除。

[0051]

如图4所示,复合膜在50℃下测试了10wt%甲醇-碳酸二甲酯混合物的操作稳定性长达150h,平均膜通量为360g/m2h,平均分离因子为340。

[0052]

同时,还进行了复合膜与对照例1中的普通的cs/pan复合膜在对于甲醇-碳酸二甲酯混合物的分离性能的性能的对比,通量和分离系数的对比如图5所示,可以看出,在添加了后,复合膜对于碳酸二甲酯-甲醇的分离性能得到了明显的提高。

[0053]

实施例2

[0054]

(1)将颗粒尺寸为300nm的uio-66粉体分散到2.5wt%cs溶液,配置掺杂量为15wt%的uio-66/cs铸膜液;

[0055]

(2)铸膜液去泡后,通过狭缝刮涂仪以4cm/s匀速在商品化聚四氟乙烯支撑体上刮涂铸膜液,自然风干后,浸泡在0.3wt%磷酸水溶液中9h,取出后去离子水清洗风干成膜。

[0056]

(3)将复合膜在40℃下测试10wt%和80wt%甲醇-碳酸二甲酯混合物的分离性能;将复合膜在70℃下测试1wt%甲醇-碳酸二甲酯混合物的分离性能。

[0057]

测定本例制得的复合膜在40℃下分离10wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为200g/m2h和560;分离80wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为780g/m2h和140;将复合膜在70℃下分离1wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为1500g/m2h和3。

[0058]

实施例3

[0059]

(1)将颗粒尺寸为100nm的uio-66粉体分散到3.0wt%cs溶液,配置掺杂量为

20wt%的uio-66/cs铸膜液;

[0060]

(2)铸膜液去泡后,通过狭缝刮涂仪以6cm/s匀速在商品化聚偏氟乙烯支撑体上刮涂铸膜液,自然风干后,浸泡在0.3wt%3-氨丙基三乙氧基硅烷溶液中3h,取出后去离子水清洗风干成膜。

[0061]

(3)将复合膜在30℃下测试20wt%和85wt%甲醇-碳酸二甲酯混合物的分离性能;将复合膜在80℃下测试0.8wt%甲醇-碳酸二甲酯混合物的分离性能。

[0062]

测定本例制得的复合膜在30℃下分离20wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为420g/m2h和350;分离85wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为1100g/m2h和75;将复合膜在80℃下分离0.8wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为1700g/m2h和1.5。

[0063]

实施例4

[0064]

(1)将颗粒尺寸为200nm的uio-66粉体分散到4.0wt%cs溶液,配置掺杂量为12.5wt%的uio-66/cs铸膜液;

[0065]

(2)铸膜液去泡后,通过狭缝刮涂仪以8cm/s匀速在商品化聚丙烯支撑体上刮涂铸膜液,自然风干后,浸泡在0.5wt%戊二醛溶液中15h,取出后去离子水清洗风干成膜。

[0066]

(3)将复合膜在60℃下测试30wt%和90wt%甲醇-碳酸二甲酯混合物的分离性能;将复合膜在80℃下测试0.5wt%甲醇-碳酸二甲酯混合物的分离性能。

[0067]

测定本例制得的复合膜在60℃下分离30wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为700g/m2h和150;分离90wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为1500g/m2h和170;将复合膜在80℃下分离0.5wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为1600g/m2h和1.4。

[0068]

实施例5

[0069]

(1)将颗粒尺寸为150nm的uio-66粉体分散到5.0wt%cs溶液,配置掺杂量为25wt%的uio-66/cs铸膜液;

[0070]

(2)铸膜液去泡后,通过狭缝刮涂仪以10cm/s匀速在商品化聚砜支撑体上刮涂铸膜液,自然风干后,浸泡在0.1wt%均苯三甲酰氯或苯甲酰氯溶液中12h,取出后去离子水清洗风干成膜。

[0071]

(3)将复合膜在50℃下测试10wt%和80wt%甲醇-碳酸二甲酯混合物的分离性能;将复合膜在50℃下测试1wt%甲醇-碳酸二甲酯混合物的分离性能。

[0072]

测定本例制得的复合膜在40℃下分离10wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为380g/m2h和550;分离80wt%甲醇-碳酸二甲酯混

合物时,膜通量和分离因子分别为1300g/m2h和160;将复合膜在50℃下分离1wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为1100g/m2h和7。

[0073]

实施例6

[0074]

(1)将颗粒尺寸为500nm的uio-66粉体分散到3.5wt%cs溶液,配置掺杂量为7.5wt%、的uio-66/cs铸膜液;

[0075]

(2)铸膜液去泡后,通过狭缝刮涂仪以8cm/s匀速在商品化聚碳酸酯支撑体上刮涂铸膜液,自然风干后,浸泡在0.05wt%硅钨酸水合物溶液中15h,取出后去离子水清洗风干成膜。

[0076]

(3)将复合膜在50℃下测试15wt%和80wt%甲醇-碳酸二甲酯混合物的分离性能;将复合膜在50℃下测试1wt%甲醇-碳酸二甲酯混合物的分离性能。

[0077]

测定本例制得的复合膜在20℃下分离10wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为160g/m2h和510;分离80wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为900g/m2h和130;将复合膜在80℃下分离1wt%甲醇-碳酸二甲酯混合物时,膜通量和分离因子分别为1000g/m2h和3。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。