1.本实用新型属于机械加工设备技术领域,尤其是涉及一种螺杆上下料用吊具及车铣复合加工生产线。

背景技术:

2.注塑机螺杆一般采用车床进行加工作业,传统的注塑机螺杆通常采用托盘式料架进行摆放,注塑机螺杆的分拣、转移、放置都是通过人工手动操作完成的,不仅操作较为麻烦,人员的工作强度较高,且容易发生磕碰,注塑机螺杆与注塑机螺杆或其他工件之间发生磕碰会造成一定程度的损伤,需要返工维修,若注塑机螺杆与车床发生磕碰还会影响车床的精度和寿命,导致整体的生产效率较低、生产成本较高。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种有利于提高生产效率、降低生产成本的螺杆上下料用吊具。

4.本实用新型解决上述技术问题所采用的技术方案为:一种螺杆上下料用吊具,包括支架,所述的支架上设置有水平移动模组、升降移动模组和用于夹持螺杆的夹具,所述的水平移动模组设置在所述的支架的上端面上,所述的升降移动模组能够沿水平方向移动的设置在所述的水平移动模组的一侧,所述的夹具能够沿上下方向移动的设置在所述的升降移动模组的下端。

5.所述的夹具包括安装板和设置在所述的安装板上的两个夹持单元,两个所述的夹持单元沿左右方向排列,所述的夹持单元包括沿前后方向延伸的第一滑轨、两个侧板、与所述的第一滑轨滑动配合的两个第一滑块、双向丝杆和第一驱动电机,所述的第一滑轨的背面与所述的安装板的下端固定连接,两个所述的侧板对称分布在所述的第一滑轨的前后两侧,所述的侧板的侧面设置有转孔,所述的双向丝杆的两端与两个所述的转孔一一对应并转动配合,所述的第一滑块上设置有与所述的双向丝杆螺纹配合的螺孔,所述的第一滑块的下端固定设置有夹臂,所述的第一驱动电机固定设置在一个所述的侧板上并用于控制所述的双向丝杆转动,当所述的第一驱动电机控制所述的双向丝杆转动时,两个所述的第一滑块相互靠近或相互远离,以使同一个所述的夹持单元内的两个所述的夹臂配合夹持螺杆或放开螺杆。该结构中,通过设置双向丝杆,以使两个第一滑块同步并反向移动,稳定性较好;第一驱动电机采用市面上常见的伺服电机或步进电机。

6.所述的夹臂包括沿上下方向延伸的第一折边和沿水平方向延伸的第二折边,所述的第一折边的上端与所述的第一滑块的下端固定连接,所述的第一折边的下端与所述的第二折边的一端固定连接。

7.同一个所述的夹持单元内的一个所述的夹臂的下端设置有导向块,另一个所述的夹臂的下端设置有与所述的导向块相配合的导向槽,当同一个所述的夹持单元内的两个所述的夹臂相互靠近时,所述的导向块插入到所述的导向槽内。该结构中,通过设置导向块和

导向槽,便于同一个夹持单元内的两个夹臂准确对位。

8.所述的双向丝杆的一端伸出一个转孔并固定连接有第一伞齿轮,所述的第一驱动电机通过电机安装座固定在一个侧板上,且所述的第一驱动电机的驱动轴上设置有第二伞齿轮,所述的第一伞齿轮与所述的第二伞齿轮啮合连接。

9.所述的水平移动模组包括沿左右方向延伸的第二滑轨、与所述的第二滑轨平行的第一齿条、与所述的第二滑轨滑动配合的第一滑动座和第二驱动电机,所述的第二滑轨、所述的第一齿条分别固定设置在所述的支架的上端面上,所述的第二驱动电机固定设置在所述的第一滑动座上,所述的第二驱动电机的驱动轴上设置有第一齿轮,所述的第一齿轮与所述的第一齿条啮合连接;所述的升降移动模组包括沿上下延伸的第三滑轨、与所述的第三滑轨平行的第二齿条、第二滑动座和第三驱动电机,所述的第二滑动座固定设置在所述的第一滑动座上,所述的第二滑动座的一侧设置与所述的第三滑轨滑动配合的竖直滑槽,所述的第二齿条固定设置在所述的第三滑轨上,所述的第三驱动电机固定设置在所述的第二滑动座上,所述的第三驱动电机的驱动轴上设置有第二齿轮,所述的第二齿轮与所述的第二齿条啮合连接,所述的夹具固定设置在所述的第三滑轨的下端。该结构中,第二驱动电机、第三驱动电机采用市面上常见的伺服电机或步进电机。

10.一种使用上述的螺杆上下料用吊具的车铣复合加工生产线,包括车床和料架,所述的夹具位于所述的车床和所述的料架之间,所述的水平移动模组和所述的升降移动模组用于控制所述的夹具往返于料架的上方和车床的上方。

11.与现有技术相比,本实用新型的优点在于通过水平移动模组和升降移动模组控制夹具移动,料架上的待加工的螺杆能够通过夹具转移到车床上,以及车床上加工完成的螺杆能够通过夹具转移到托盘式料架上,无需人员手动转移螺杆,工作强度较低,且通过机器控制螺杆转移,相比于人员手动操作,螺杆的转移更为平稳、效率更高,避免了螺杆与螺杆之间以及螺杆与其他工件之间发生磕碰,螺杆也不会与车床发生磕碰,最终有效提升整体的生产效率,降低生产成本。

附图说明

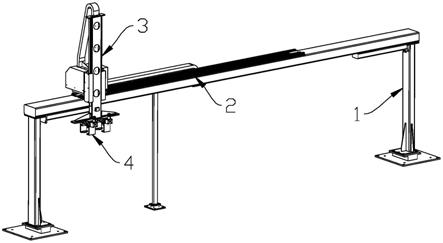

12.图1为本实用新型中螺杆上下料用吊具的结构示意图;

13.图2为本实用新型中夹具的结构示意图一;

14.图3为本实用新型中夹具的结构示意图二;

15.图4为本实用新型中一个夹臂的结构示意图;

16.图5为本实用新型的局部结构示意图一;

17.图6为本实用新型的局部结构示意图二;

18.图7为本实用新型中车铣复合加工生产线的结构示意图。

19.图中:1、支架;2、水平移动模组;21、第二滑轨;22、第一齿条;23、第一滑动座;24、第二驱动电机;25、第一齿轮;3、升降移动模组;31、第三滑轨;32、第二齿条;33、第二滑动座;331、竖直滑槽;34、第三驱动电机;35、第二齿轮;4、夹具;41、安装板;42、第一滑轨;43、侧板;431、转孔;44、第一滑块;441、螺孔;45、双向丝杆;451、第一伞齿轮;46、第一驱动电机;461、第二伞齿轮;47、夹臂;471、第一折边;472、第二折边;473、导向块;474、导向槽;48、电机安装座;5、车床;6、料架。

具体实施方式

20.以下结合附图实施例对本实用新型作进一步详细描述。

21.实施例一:如图1所示,一种螺杆上下料用吊具,包括支架1,支架1上设置有水平移动模组2、升降移动模组3和用于夹持螺杆的夹具4,水平移动模组2设置在支架1的上端面上,升降移动模组3能够沿水平方向移动的设置在水平移动模组2的一侧,夹具4能够沿上下方向移动的设置在升降移动模组3的下端。

22.实施例二:如图1-4所示,其余部分与实施例一相同,其不同之处在于夹具4包括安装板41和设置在安装板41上的两个夹持单元,两个夹持单元沿左右方向排列,夹持单元包括沿前后方向延伸的第一滑轨42、两个侧板43、与第一滑轨42滑动配合的两个第一滑块44、双向丝杆45和第一驱动电机46,第一滑轨42的背面与安装板41的下端固定连接,两个侧板43对称分布在第一滑轨42的前后两侧,侧板43的侧面设置有转孔431,双向丝杆45的两端与两个转孔431一一对应并转动配合,第一滑块44上设置有与双向丝杆45螺纹配合的螺孔441,第一滑块44的下端固定设置有夹臂47,第一驱动电机46固定设置在一个侧板43上并用于控制双向丝杆45转动,当第一驱动电机46控制双向丝杆45转动时,两个第一滑块44相互靠近或相互远离,以使同一个夹持单元内的两个夹臂47配合夹持螺杆或放开螺杆。

23.实施例三:其余部分与实施例二相同,其不同之处在于夹臂47包括沿上下方向延伸的第一折边471和沿水平方向延伸的第二折边472,第一折边471的上端与第一滑块44的下端固定连接,第一折边471的下端与第二折边472的一端固定连接。

24.本实施例中,同一个夹持单元内的一个夹臂47的下端设置有导向块473,另一个夹臂47的下端设置有与导向块473相配合的导向槽474,当同一个夹持单元内的两个夹臂47相互靠近时,导向块473插入到导向槽474内。

25.本实施例中,双向丝杆45的一端伸出一个转孔431并固定连接有第一伞齿轮451,第一驱动电机46通过电机安装座48固定在一个侧板43上,且第一驱动电机46的驱动轴上设置有第二伞齿轮461,第一伞齿轮451与第二伞齿轮461啮合连接。

26.实施例四:如图5、6所示,其余部分与实施例一相同,其不同之处在于水平移动模组2包括沿左右方向延伸的第二滑轨21、与第二滑轨21平行的第一齿条22、与第二滑轨21滑动配合的第一滑动座23和第二驱动电机24,第二滑轨21、第一齿条22分别固定设置在支架1的上端面上,第二驱动电机24固定设置在第一滑动座23上,第二驱动电机24的驱动轴上设置有第一齿轮25,第一齿轮25与第一齿条22啮合连接。

27.本实施例中,升降移动模组3包括沿上下延伸的第三滑轨31、与第三滑轨31平行的第二齿条32、第二滑动座33和第三驱动电机34,第二滑动座33固定设置在第一滑动座23上,第二滑动座33的一侧设置与第三滑轨31滑动配合的竖直滑槽331,第二齿条32固定设置在第三滑轨31上,第三驱动电机34固定设置在第二滑动座33上,第三驱动电机34的驱动轴上设置有第二齿轮35,第二齿轮35与第二齿条32啮合连接,夹具4固定设置在第三滑轨31的下端。

28.实施例五:如图7所示,一种使用上述的螺杆上下料用吊具的车铣复合加工生产线,包括车床5和料架6,夹具4位于车床5和料架6之间,水平移动模组2和升降移动模组3用于控制夹具4往返于料架6的上方和车床5的上方。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。