1.本发明涉及永磁材料技术领域,尤其涉及一种永磁材料及其制备方法。

背景技术:

2.1:2型稀土(r)-过渡族金属(m)laves相金属间化合物rm2因其有趣的物理性质而受到广大研究人员的关注,如prm2、dym2(m=fe、co、ni,mn)。但是对上述化合物的研究都是基于软磁方面的研究,如磁制冷、磁致伸缩、磁阻等应用都是基于该类化合物的软磁性能而发展起来的,而对于该系列化合物的永磁性能研究鲜有报道。因此对此类化合物磁性的深入研究,开发其新性能,对于新一代硬磁材料的发展具有重大意义。

3.在当前的文献资料中,均报道prco2、dyco2是具有laves相的化合物,该类化合物是软磁材料,没有矫顽力,而且都是软磁材料。之前我们在对prco2的研究中(p.l.dong,et al.materials research express,2019,6:126102)也只关注了它的磁相转变和磁制冷能力,并没有发现它具有永磁性能。

4.因此,亟须提供一种永磁材料,使其能够低温下具有优良的永磁性能。

技术实现要素:

5.本发明的目的在于提供一种永磁材料及其制备方法,本发明提供的永磁材料在低温下也具有优良的永磁性能。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种永磁材料,所述永磁材料的化学式为a

1-xbx

co2;所述化学式中,a为pr、nd和sm中的一种;b为dy或gd;x的取值范围为0.4<x<0.6。

8.优选地,所述a为nd或sm。

9.优选地,所述b为gd。

10.优选地,所述x的取值范围为0.41~0.59。

11.优选地,所述x的取值范围为0.42~0.58。

12.优选地,所述永磁材料的晶体结构为mgcu2型laves相立方单相结构。

13.本发明还提供了上述技术方案所述的永磁材料的制备方法,包括如下步骤:

14.(1)将永磁材料的原料混合后进行成型,得到永磁材料锭坯;

15.(2)将所述步骤(1)得到的永磁材料锭坯依次进行热处理和淬火,或者将所述步骤(1)得到的永磁材料锭坯加热熔化后进行甩带冷却,得到永磁材料。

16.优选地,所述步骤(2)中的热处理温度为700~900℃,热处理的时间为5~8天。

17.优选地,所述步骤(2)中淬火的介质为冰水混合物。

18.优选地,所述步骤(2)中的甩带冷却的氛围为惰性气体。

19.本发明提供了一种永磁材料,所述永磁材料的化学式为a

1-xbx

co2;所述化学式中,a为pr、nd和sm中的一种;b为dy或gd;x的取值范围为0.4<x<0.6。本发明通过选择轻稀土pr、nd和sm中的一种,与重稀土dy或gd配合,利用轻重两种稀土存在时引起的电子层的相互

作用,能够与过渡族金属co的电子层发生复杂的3d-3d、3d-4f、4f-4f交换耦合作用,可以有效提高材料的永磁性能;而且通过控制两种稀土的比例可以使永磁材料获得均匀的固溶体组织,有效提高永磁材料的居里温度和矫顽力。实验结果表明,永磁材料的工作温度可低至180k以下;且在0-5t外磁场作用下最大矫顽力可以达到2.9142t。

附图说明

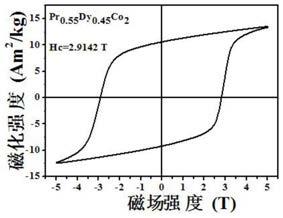

20.图1为本发明实施例2提供的永磁材料在温度为10k时的磁滞回线。

具体实施方式

21.本发明提供了一种永磁材料,所述永磁材料的化学式为a

1-xbx

co2;所述化学式中,a为pr、nd和sm中的一种;b为dy或gd;x的取值范围为0.4<x<0.6。

22.在本发明中,所述永磁材料的化学式为a

1-xbx

co2;所述化学式中,a为pr、nd和sm中的一种,优选为nd或sm;所述b为dy或gd,优选为gd。本发明通过选择轻稀土pr、nd和sm中的一种,与重稀土dy或gd配合,利用轻重两种稀土存在时引起的电子层的相互作用,能够与过渡族金属co的电子层发生复杂的3d-3d、3d-4f、4f-4f交换耦合作用,可以有效提高材料的永磁性能。

23.在本发明中,所述x的取值范围为0.4<x<0.6,优选为0.41~0.59,更优选为0.42~0.58,最优选为0.45~0.55。本发明通过控制x的取值范围在上述范围内,能够通过控制两种稀土的比例可以使永磁材料获得均匀的固溶体组织,有效提高永磁材料的居里温度和矫顽力。

24.在本发明中,所述永磁材料的化学式具体优选为pr

0.59

dy

0.41

co2、pr

0.55

dy

0.45

co2、pr

0.41

dy

0.59

co2、nd

0.59

gd

0.41

co2、sm

0.41

dy

0.59

co2或pr

0.59

dy

0.41

co2、pr

0.55

dy

0.45

co2、pr

0.5

dy

0.5

co2、pr

0.41

dy

0.59

co2薄带。

25.在本发明中,所述永磁材料的晶体结构优选为mgcu2型laves相立方单相结构。本发明通过控制永磁材料的晶体结构为mgcu2型laves相立方单相结构,能够保证永磁材料具有良好的永磁性能。

26.本发明提供的永磁材料,具有均匀的固溶体组织,居里温度和矫顽力高,永磁性能优良。

27.本发明还提供了上述技术方案所述的永磁材料的制备方法,包括如下步骤:

28.(1)将永磁材料的原料混合后进行成型,得到永磁材料锭坯;

29.(2)将所述步骤(1)得到的永磁材料锭坯依次进行热处理和淬火,或者将所述步骤(1)得到的永磁材料锭坯加热熔化后进行甩带冷却,得到永磁材料。

30.本发明将永磁材料的原料混合后进行成型,得到永磁材料锭坯。

31.在本发明中,所述永磁材料的原料优选为纯pr、纯nd和纯sm中的一种,以及纯dy或纯gd,以及纯co;所述永磁材料的原料的纯度优选为99.9wt%以上。

32.在本发明中,所述永磁材料中的稀土原料的实际添加量优选大于理论添加量的2~5wt%。本发明通过添加超过理论添加量的稀土原料,能够补偿永磁材料成型过程中稀土元素的烧损,保证成型锭坯中的元素分布均匀。

33.在本发明中,所述成型的方式优选包括电弧熔炼法、放电等离子烧结法、机械合金

化法或固相反应烧结法。本发明通过选择上述种类的成型方法,能够保证制备得到的锭坯组织均匀,减少硬脆相的数量,使锭坯主要为固溶体组织。

34.本发明对所述电弧熔炼法、放电等离子烧结法、机械合金化法或固相反应烧结法的工艺参数没有特殊要求,采用本领域熟知的制备工艺参数即可。

35.得到永磁材料锭坯后,本发明将得到的永磁材料锭坯依次进行热处理和淬火,得到永磁材料。

36.本发明优选采用充入氩气的石英管将永磁材料锭坯密封,再置于热处理设备中进行热处理。本发明通过采用充入氩气的石英管将永磁材料锭坯密闭进行热处理更有利于避免稀土原料的氧化、烧损问题。

37.在本发明中,所述热处理的温度优选为700~900℃,更优选为750~850℃,最优选为800℃;所述热处理的时间为5~8天,更优选为6~7天。本发明通过热处理的温度和时间,能够使锭坯组织中的中间化合物充分固溶于基体组织中,使各合金元素均匀扩散,并改善锭坯中的应力,从而获得均匀的固溶体组织,有效提高永磁材料的永磁性能。

38.在本发明中,所述淬火的介质优选为冰水混合物。本发明通过选择冰水混合物作为淬火介质,能够使热处理后的永磁材料获得更大的冷却速率,使材料在快速冷却中中间相不及时析出,从而得到饱和的固溶体组织,同时避免晶粒粗化,更有利于得到晶粒细小的组织,有效提高永磁材料的居里温度和矫顽力。

39.在本发明的另一个方案中,得到永磁材料锭坯后,本发明将所述永磁材料锭坯加热熔化后进行甩带冷却,得到永磁材料。本发明通过将永磁材料锭坯加热熔化后进行甩带冷却,可以使材料快速凝固,显著细化晶粒,避免形成中间相,从而获得细化且均匀的固溶体组织,更有利于提高永磁材料的永磁性能。

40.在本发明中,所述甩带冷却的氛围优选为惰性气体,更优选为氩气。本发明通过选择惰性气体作为甩带冷却的氛围,能够有效避免永磁材料在未完全凝固时发生氧化以及烧损,保证永磁材料组织更均匀。

41.本发明提供的永磁材料的制备方法,工艺简单,参数易控,且更有利于获得均匀细小的固溶体组织,有效提高永磁材料的居里温度和矫顽力,从而获得更优良的永磁性能。

42.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.实施例1

44.本实施例提供的永磁材料的化学式为a

1-xbx

co2;所述化学式中,a为pr;b为dy;x的取值为0.41;永磁材料的晶体结构为mgcu2型laves相立方单相结构,具体化学式为pr

0.59

dy

0.41

co2。

45.上述永磁材料的制备方法具体为如下步骤:

46.(1)采用纯度均为99.99wt%纯pr、纯dy和纯co作为原料,按上述永磁材料化学式的化学计量比配置原料,其中分别补偿纯pr、纯dy理论原料添加量的4%和2%;原料混合均匀后采用真空电弧熔炼法将上述配好的原料制备成永磁材料锭坯;

47.(2)将步骤(1)制备得到的永磁材料锭坯封至石英管内,在800℃的马弗炉中热处

理7天,随后采用冰水混合物进行淬火,得到永磁材料。

48.对比例1

49.一种不含重稀土dy的材料,化学式为aco2(具体化学式为prco2)制备方法中省略重稀土dy,其余技术特征与实施例1相同。

50.实施例2

51.将实施例1中的x的取值替换为0.45(具体化学式为pr

0.55

dy

0.45

co2),且制备方法中按照本实施例2的化学式进行配制原料,其余技术特征与实施例1相同。

52.对比例2

53.一种不含重稀土dy和co的材料,化学式为ani2(具体化学式为prni2)制备方法中省略重稀土dy,并把co替换为ni,其余技术特征与实施例1相同。

54.对比例3

55.将实施例2中的co替换为ni(具体化学式为pr

0.55

dy

0.45

ni2),且制备方法中的纯co原料替换为纯ni原料,其余技术特征与实施例1相同。

56.实施例3

57.将实施例1中的x的取值替换为0.59(具体化学式为pr

0.41

dy

0.59

co2),且制备方法中按照本实施例3的化学式进行配制原料,其余技术特征与实施例1相同。

58.对比例4

59.将实施例3中的co替换为ni(具体化学式为pr

0.41

dy

0.59

ni2),且制备方法中的纯co原料替换为纯ni原料,其余技术特征与实施例2相同。

60.实施例4

61.将实施例1永磁材料化学式中的a(pr)替换为nd,将b(dy)替换为gd(具体化学式为nd

0.59

gd

0.41

co2),制备方法中的稀土原料替换为纯度均为99.99%纯nd、纯gd,其余技术特征与实施例1相同。

62.实施例5

63.将实施例3永磁材料化学式中的a(pr)替换为sm(具体化学式为sm

0.41

dy

0.59

co2),制备方法中的稀土原料替换为纯度均为99.99%纯sm,其余技术特征与实施例1相同。

64.实施例6

65.将实施例1中的制备方法步骤(2)替换为:将步骤(1)制备的永磁材料锭坯装入充入氩气的石英管内,将锭坯加热至熔融状态,采用甩带冷却的方法制备得到pr

0.59

dy

0.41

co2合金薄带,即获得永磁材料,其余技术特征与实施例1相同。

66.实施例7

67.对pr

0.55

dy

0.45

co2永磁材料锭坯,将实施例1中的制备方法步骤(2)替换为:将步骤(1)制备的永磁材料锭坯装入充入氩气的石英管内,将锭坯加热至熔融状态,采用甩带冷却的方法制备得到pr

0.55

dy

0.45

co2合金薄带,即获得永磁材料,其余技术特征与实施例1相同。

68.实施例8

69.对pr

0.5

dy

0.5

co2永磁材料锭坯,将实施例1中的制备方法步骤(2)替换为:将步骤(1)制备的永磁材料锭坯装入充入氩气的石英管内,将锭坯加热至熔融状态,采用甩带冷却的方法制备得到pr

0.5

dy

0.5

co2合金薄带,即获得永磁材料,其余技术特征与实施例1相同。

70.实施例9

71.对pr

0.41

dy

0.59

co2永磁材料锭坯,将实施例1中的制备方法步骤(2)替换为:将步骤(1)制备的永磁材料锭坯装入充入氩气的石英管内,将锭坯加热至熔融状态,采用甩带冷却的方法制备得到pr

0.41

dy

0.59

co2合金薄带,即获得永磁材料,其余技术特征与实施例1相同。

72.将实施例1~9以及对比例1~4制备得到的样品利用ppms对其进行磁性能测试,具体方法为:

73.取样品并称量质量,加500oe外磁场测量该化合物在一定温度下的磁化曲线;在5t外场下测量化合物在10k下的磁滞回线。测试得到的结果如表1所示:

74.表1实施例实施例1~9以及对比例1~4制备得到的样品的磁性能检测结果

[0075] 居里温度/k矫顽力/t实施例1pr

0.59

dy

0.41

co20.9503实施例2pr

0.55

dy

0.45

co22.9142实施例3pr

0.41

dy

0.59

co20.6761实施例4nd

0.59

gd

0.41

co20.2217实施例5sm

0.41

dy

0.59

co20.4319实施例6薄带pr

0.59

dy

0.41

co21.053实施例7薄带pr

0.55

dy

0.45

co22.5876实施例8薄带pr

0.5

dy

0.5

co22.275实施例9薄带pr

0.41

dy

0.59

co21.2623对比例1prco2~0对比例2prni2~0对比例3pr

0.55

dy

0.45

ni2~0对比例4pr

0.41

dy

0.59

ni2~0

[0076]

由表1可知,本发明提供的永磁材料的工作温度可低至180k以下;且在0-5t外磁场作用下最大矫顽力可以达到2.9142t。可见,本发明提供的永磁材料在低温下具有优良的永磁性能。

[0077]

选取实施例2样品,在最大为5t的外磁场、温度为10k的条件下测试实施例2提供的永磁材料的磁性能,得到的磁滞回线如图1所示。根据图1可知,实施例2提供的永磁材料的饱和磁化强度(ms)约为12.5am2/kg,矫顽力为2.9142t。

[0078]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。