1.本发明属于护栏安全性能测试技术领域,具体涉及一种刚性加高护栏安全性能的测试方法。

背景技术:

2.国民经济的健康发展,推动我国公路建设规模和等级上了一个新台阶,随之而来大量公路逐渐进入大中修养护和改扩建阶段。对于公路大中修工程,普遍做法是根据路面使用功能状况,在原有路面上直接铺筑一层或多层面层,导致原有路面标高提高,而路侧护栏等交通安全设施高度却越来越低,已经达不到相关规范标准要求,存在严重安全隐患。针对这种情况,目前较为普遍的改造方法是拆除原有旧护栏、安装新护栏,或直接在其上加高到符合规范高度要求。对于前者,拆除旧护栏会造成资源浪费,甚至严重损坏原有公路结构,带来新的安全隐患;而对于后者,护栏加高再利用后能否达到新规范和指南要求的防护等级,都无依据确定。如何保证国省干线公路大中修工程后公路“安全生命防护工程”防护能力不减弱,并在改造后能满足现行国家关于公路安全生命防护工程的要求,成为迫切需要解决的技术难题。因此,直接加高护栏后,其各项性能是否满足相关规范标准,是否达到交通安全设施所起作用,一直缺乏行之有效的刚性加高护栏安全性能的测试方法。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种刚性加高护栏安全性能的测试方法,其方法步骤简单,设计合理,能够有效应用在刚性加高护栏的安全性能测试中,测试结果可靠,试验结果能够支撑后续“安全生命防护工程”中加高护栏后技术使用依据,为全面实施公路安全生命防护工程奠定坚实的理论和技术基础。

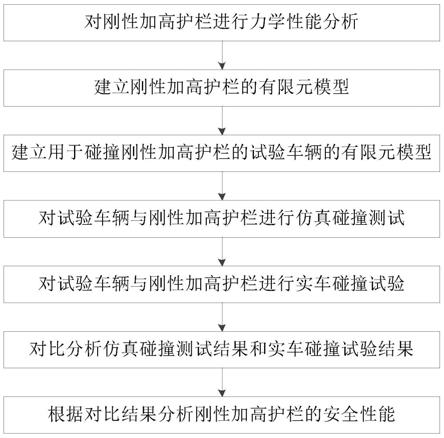

4.为解决上述技术问题,本发明采用的技术方案是:一种刚性加高护栏安全性能的测试方法,包括以下步骤:

5.步骤一、对刚性加高护栏进行力学性能分析;

6.步骤二、根据刚性加高护栏的力学性能,建立刚性加高护栏的有限元模型;

7.步骤三、建立用于碰撞刚性加高护栏的试验车辆的有限元模型;

8.步骤四、对试验车辆与刚性加高护栏进行仿真碰撞测试;

9.步骤五、对试验车辆与刚性加高护栏进行实车碰撞试验;

10.步骤六、对比分析仿真碰撞测试结果和实车碰撞试验结果;

11.步骤七、根据对比结果分析刚性加高护栏的安全性能。

12.上述的一种刚性加高护栏安全性能的测试方法,步骤一中所述对刚性加高护栏进行力学性能分析包括刚性加高护栏的结构配筋验算、碰撞冲击力计算和承载能力计算。

13.上述的一种刚性加高护栏安全性能的测试方法,步骤二中所述建立刚性加高护栏的有限元模型的具体过程包括:所述刚性加高护栏采用刚体材料模型;采用厚度为1mm、法向方向2点积分的belytschko-tsay壳单元模拟;所述刚性加高护栏与试验车辆的接触面划

分为7200个四边形壳单元,7224个节点;所述刚性加高护栏设置为四面体单元,密度为2.5t/m3,泊松比为0.3,弹性模量为30gpa。

14.上述的一种刚性加高护栏安全性能的测试方法,步骤三中所述试验车辆包括小型轿车、中型客车和大型货车;所述试验车辆的有限元模型包括小型轿车模型、中型客车模型和大型货车模型。

15.上述的一种刚性加高护栏安全性能的测试方法,步骤三中所述建立用于碰撞刚性加高护栏的试验车辆的有限元模型的具体过程包括:略去非承载构件和装饰件;车身中的微曲梁进行直化处理;设置节点;采用刚度补偿降低线单元误差;车身骨架单元采用ls-dyna软件中的beam161梁单元进行模拟;零部件之间的相互作用采用automatic_single_surface的接触方式进行模拟;采用cowper-symons模拟材料的应变率效应。

16.上述的一种刚性加高护栏安全性能的测试方法,步骤四中所述对试验车辆与刚性加高护栏进行仿真碰撞测试的具体过程包括参数设定,单元选择,接触、沙漏控制和材料选择。

17.上述的一种刚性加高护栏安全性能的测试方法,步骤五中所述对试验车辆与刚性加高护栏进行实车碰撞试验的具体过程包括设置试验场地、试验车辆、试验护栏和试验设备,所述试验设备包括牵引导向装置、脱钩装置和数据采集装置。

18.上述的一种刚性加高护栏安全性能的测试方法,所述试验场地包括牵引加速区和碰撞作用区,所述牵引加速区包括加速路段,所述加速路段的路基路面与实际公路相同,路面铺设沥青混凝土面层,所述加速路段开挖有牵引方向的地沟;所述碰撞作用区位于牵引加速区的末端,所述试验护栏在碰撞作用区呈弧形设置,所述碰撞作用区的路面平整并铺设沥青混凝土面层。

19.上述的一种刚性加高护栏安全性能的测试方法,所述牵引导向装置包括设置在加速路段的导向钢轨,所述导向钢轨上设置有导向架,所述导向架与试验车辆连接,所述导向架连接有钢丝绳,所述钢丝绳设置在所述地沟内,避免试验车辆碾压钢丝绳而改变方向,所述钢丝绳的另一端通过滑轮连接有落锤;所述脱钩装置包括用于钢丝绳与导向架脱离的牵引脱钩和用于导向架与试验车辆脱离的导向脱钩;所述数据采集装置包括用于监测试验车辆速度状态的测速系统和用于监测图像数据的多台高速摄像机、多部数码相机,以及用于同步各个监测系统的时间同步系统。

20.上述的一种刚性加高护栏安全性能的测试方法,步骤六中所述对比分析仿真碰撞测试结果和实车碰撞试验结果包括车辆碰撞运行轨迹对比、乘员碰撞加速度对比和车辆碰撞损伤形态对比;通过对比,能够用实车碰撞试验结果对仿真碰撞测试结果的准确性进行有效验证。

21.本发明与现有技术相比具有以下优点:

22.1、本发明方法步骤简单,设计合理。

23.2、本发明采用ansys/ls-dyna有限元分析软件,建立了包括小型轿车模型、中型客车模型和大型货车模型的多样化的试验车辆有限元模型,以及刚性加高护栏的有限元模型;通过设置仿真碰撞过程中的条件进行试验车辆与刚性加高护栏的仿真碰撞测试。

24.3、本发明分别进行小型轿车、中型客车和大型货车不同车型的实车碰撞试验,通过高速摄像机分析试验车辆碰撞角度、试验护栏动态变形、试验车辆外倾、试验车辆运行姿

态及轨迹,通过数码相机全方位记录碰撞过程。

25.4、本发明对比分析仿真碰撞测试结果和实车碰撞试验结果,通过对比,能够用实车碰撞试验结果对仿真碰撞测试结果的准确性进行有效验证,提高测试结果的可靠性。

26.5、本发明能够有效应用在刚性加高护栏的安全性能测试中,实现对刚性加高护栏的安全性能的有效评价,试验结果能够支撑后续“安全生命防护工程”中加高护栏后技术使用依据,为全面实施公路安全生命防护工程奠定坚实的理论和技术基础。

27.综上所述,本发明方法步骤简单,设计合理,能够有效应用在刚性加高护栏的安全性能测试中,测试结果可靠,试验结果能够支撑后续“安全生命防护工程”中加高护栏后技术使用依据,为全面实施公路安全生命防护工程奠定坚实的理论和技术基础。

28.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

29.图1为本发明的方法流程图;

30.图2为本发明刚性加高护栏的有限元模型图;

31.图3为本发明小型轿车的车辆碰撞运行轨迹对比图;

32.图4为本发明中型客车的车辆碰撞运行轨迹对比图;

33.图5为本发明大型货车的车辆碰撞运行轨迹对比图

具体实施方式

34.如图1所示,本发明的刚性加高护栏安全性能的测试方法,包括:

35.步骤一、对刚性加高护栏进行力学性能分析;

36.步骤二、根据刚性加高护栏的力学性能,建立刚性加高护栏的有限元模型;

37.步骤三、建立用于碰撞刚性加高护栏的试验车辆的有限元模型;

38.步骤四、对试验车辆与刚性加高护栏进行仿真碰撞测试;

39.步骤五、对试验车辆与刚性加高护栏进行实车碰撞试验;

40.步骤六、对比分析仿真碰撞测试结果和实车碰撞试验结果;

41.步骤七、根据对比结果分析刚性加高护栏的安全性能。

42.本实施例中,步骤一中所述对刚性加高护栏进行力学性能分析包括刚性加高护栏的结构配筋验算、碰撞冲击力计算和承载能力计算。

43.具体实施时,在车辆碰撞护栏的设计工况中,混凝土护栏受弯矩、剪力的共同作用,配筋计算采取先按弯矩和剪力各自单独作用下进行计算、然后进行叠加的方法。取刚性加高护栏底面弯矩最大处和横截面变化处为计算截面,计算刚性加高护栏的极限状态,验算正截面抗弯强度和斜截面抗剪强度,配置抗弯纵筋和抗剪箍筋,并符合最小配筋率的要求。

44.本实施例中,步骤二中所述建立刚性加高护栏的有限元模型的具体过程包括:所述刚性加高护栏采用刚体材料模型;采用厚度为1mm、法向方向2点积分的belytschko-tsay壳单元模拟;所述刚性加高护栏与试验车辆的接触面划分为7200个四边形壳单元,7224个节点;所述刚性加高护栏设置为四面体单元,密度为2.5t/m3,泊松比为0.3,弹性模量为30gpa。

45.具体实施时,刚性加高护栏为实体结构,建立有限元模型时,采用实体单元。根据试验车辆与刚性加高护栏碰撞时接触位置不同,将刚性加高护栏按不同区域分割,并划分不同的网格,实际中刚性加高护栏长度为2m 间隔,中间以钢筋和混凝土块连接,由于碰撞仿真试验中刚性加高护栏长度较短,各单个刚性加高护栏之间的连接认为是刚性的。因此,建立刚性加高护栏有限元模型时,直接建立一个整体刚性加高护栏。建立的刚性加高护栏的有限元模型如图2所示。

46.本实施例中,步骤三中所述试验车辆包括小型轿车、中型客车和大型货车;所述试验车辆的有限元模型包括小型轿车模型、中型客车模型和大型货车模型。

47.建立的小型轿车模型、中型客车模型和大型货车模型中的参数如表1 所示。

48.表1模型其他参数

[0049][0050]

本实施例中,步骤三中所述建立用于碰撞刚性加高护栏的试验车辆的有限元模型的具体过程包括:略去非承载构件和装饰件;车身中的微曲梁进行直化处理;设置节点;采用刚度补偿降低线单元误差;车身骨架单元采用ls-dyna软件中的beam161梁单元进行模拟;零部件之间的相互作用采用automatic_single_surface的接触方式进行模拟;采用 cowper-symons模拟材料的应变率效应。

[0051]

本实施例中,步骤四中所述对试验车辆与刚性加高护栏进行仿真碰撞测试的具体过程包括参数设定,单元选择,接触、沙漏控制和材料选择。

[0052]

具体实施时,仿真碰撞参数设定如表2所示。

[0053]

表2仿真碰撞参数

[0054][0055]

仿真碰撞测试中,主要应用的建模单元是梁单元和壳单元,而其中壳单元采用的是四节点bt(belytschko-tsay)壳单元。在仿真碰撞中,有接触才有碰撞,而碰撞又会导致新的接触,这种反馈现象使得接触处理变得异常复杂。接触界面的处理是碰撞类强非线性问题求解中最重要也是最耗时的一个环节,以往在碰撞仿真中仅用于接触处理一个项目的cpu时间就占总cpu时间的60%-80%。接触界面的处理,归根结底就是接触界面中接触力的计算问题,如果将一个接触点与一个接触块的集合命名为一个接触对,那么接触界面的处理实际上就是:找出所有的接触对,然后计算每个接触对中的作用力。本实施例采用面—面

自动接触算法车辆撞击护栏的接触算法通过*contact_eroding_single_surface定义;车辆自身接触: *contact_automatic_single_surface;车轮与路面间: *contact_automatic_surface_to_surface;护栏与路面间: *contact_automatic_surface_to_surface;接触算法采用罚函数算法,同时为了防止出现沙漏现象,采用关键字control_energy和hourglass,良好的有限元模型可以使沙漏现象得到有效控制。本实施例采用三种材料模型:弹性材料(elastic)、多孔材料(honeycomb)和非线性弹簧材料 (spring general nonlinear),其中,弹性材料主要用于车架、车轮轴,方向盘等地方;多孔材料用于轿车前面散热片。

[0056]

本实施例中,步骤五中所述对试验车辆与刚性加高护栏进行实车碰撞试验的具体过程包括设置试验场地、试验车辆、试验护栏和试验设备,所述试验设备包括牵引导向装置、脱钩装置和数据采集装置。

[0057]

具体实施时,试验车辆参数如表3所示。

[0058]

表3试验车辆参数

[0059][0060]

本实施例中,所述试验场地包括牵引加速区和碰撞作用区,所述牵引加速区包括加速路段,所述加速路段的路基路面与实际公路相同,路面铺设沥青混凝土面层,所述加速路段开挖有牵引方向的地沟;所述碰撞作用区位于牵引加速区的末端,所述试验护栏在碰撞作用区呈弧形设置,所述碰撞作用区的路面平整并铺设沥青混凝土面层。

[0061]

具体实施时,牵引加速区全长620m,其中加速路段长500m,宽度为 20m,路面最大纵坡1.2,在牵引加速区内设置512.5m长的导向钢轨;碰撞作用区位于牵引加速区末端,试验护栏呈弧形设置于碰撞作用区内,碰撞区周围设置各类安全保护措施,其他设施均设在安全保护措施以外。

[0062]

本实施例中,所述牵引导向装置包括设置在加速路段的导向钢轨,所述导向钢轨上设置有导向架,所述导向架与试验车辆连接,所述导向架连接有钢丝绳,所述钢丝绳设置在所述地沟内,避免试验车辆碾压钢丝绳而改变方向,所述钢丝绳的另一端通过滑轮连接有落锤;所述脱钩装置包括用于钢丝绳与导向架脱离的牵引脱钩和用于导向架与试验车辆脱离的导向脱钩;所述数据采集装置包括用于监测试验车辆速度状态的测速系统和用于监测图像数据的多台高速摄像机、多部数码相机,以及用于同步各个监测系统的时间同步系统。

[0063]

具体实施时,首先试验车辆通过落锤的自由落体获得加速度,在距试验护栏设计

碰撞点约9m处,脱钩装置使试验车辆自动脱勾,小型轿车获得约100km/h的速度,中型客车获得约80km/h的速度,大型货车获得约 60km/h的速度,试验车辆以20

°

的角度与试验护栏相撞,相撞过程中通过在顶部、正前方、正后方设置三台高速摄像机,在顶部、前方、后方、左前方、右前方设置五部数码相机,记录试验车辆与试验护栏碰撞全过程,通过高速摄像机分析试验车辆碰撞角度、试验护栏动态变形、试验车辆外倾、试验车辆运行姿态及轨迹,通过数码相机全方位记录碰撞过程;在试验车辆碰撞试验护栏前6m位置处设置测速系统,测量试验车辆的碰撞速度。

[0064]

本实施例中,步骤六中所述对比分析仿真碰撞测试结果和实车碰撞试验结果包括车辆碰撞运行轨迹对比、乘员碰撞加速度对比和车辆碰撞损伤形态对比;通过对比,能够用实车碰撞试验结果对仿真碰撞测试结果的准确性进行有效验证。

[0065]

具体实施时,车辆碰撞运行轨迹是护栏导向功能最好的评价指标,设定仿真碰撞测试和实车碰撞试验中,车辆初始时刻的状态相同,并在此基础上对比经过相同时间间隔的车辆碰撞运行轨迹,小型轿车的车辆碰撞运行轨迹对比如图3所示,中型客车的车辆碰撞运行轨迹对比如图4所示,大型货车的车辆碰撞运行轨迹对比如图5所示,从图3、图4和图5可以看出,仿真碰撞测试中车辆碰撞运行轨迹与实车碰撞试验中车辆碰撞运行轨迹基本一致。当车辆与护栏相撞并被护栏挡住后,车辆与乘员均会受到冲击速度的作用,当冲击速度达到一定程度后,人体就会受到相应程度的伤害。进行乘员安全评价时,主要考虑在碰撞过程中乘员所受冲击速度持续时间为10ms时,其最大瞬时加速度,一般要求其小于20g,且越小越好。车辆碰撞损伤形态能够体现出车辆与护栏碰撞时两者之间的相互作用。

[0066]

经过对比分析,仿真碰撞测试结果和实车碰撞试验结果具有高度一致性,符合刚性护栏的安全性能,试验结果能够支撑后续“安全生命防护工程”中加高护栏后技术使用依据,为全面实施公路安全生命防护工程奠定坚实的理论和技术基础。

[0067]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。