1.本发明涉及一种多用途数字射线自动检测方法,具体说涉及一种联动式x射线数字平板检测装置及检测方法。以下检测方法以直焊缝钢管为例。

背景技术:

2.近年来对直焊缝钢管的需求日益加大,直焊缝钢管检测技术也迅速发展。目前传统的直焊缝钢管检测方法仍是以十米多长的伸出探臂来安装射线机,棚顶吊装或侧立安装成像器,射线机成像器相对静止固定,大型检测平车承载钢管整体移动来进行检测的方法,这就需要整体长度至少大于二倍钢管线长度的专用检测室才能够完成检测,浪费了场地空间布局,提高了射线防护成本及大型检测车等机械设备成本。而且射线机悬挂在长的探臂上,高压电缆过长导致检测灵敏度低,而且具有设备维护困难、效率偏低等问题缺陷。

3.在中国专利申请公开说明书cn102608140a,公开了一种钢管焊缝x射线实时成像检测装置。该发明装置包括由在检测防护室内设置用来承载备检工件用的输送辊合件,在输送辊合件之间设置起升旋转轮合件,在检测防护室内设置x射线接收装置合件、探臂顶升机合件和x光管支撑合件。满足检测管型物体的焊缝。该装置有占地面积小、耗能低、安装简便、检测效率高,节约资金和能源,降低成本等特点。单根据其详细说明书,该发明装置仍有如下缺陷:1.由于该发明装置探臂结构,庞大复杂,伸出延伸结构宽大,所对应的检测钢管范围受到限制,无法检测小管径钢管。2.钢管上管时,钢管需要沿着输送辊道输送的同时穿过一直延伸的探臂,当输送直径较小的钢管时,钢管会发生甩尾,跳动的情况,会发生探臂检测设备与钢管内壁的碰撞危险,另外当起升旋转轮合件对钢管进行托起时,钢管会向上进行移动,也会有与静止在钢管中间的固定探臂发生碰撞的危险,而且影响检测钢管的范围小,安全性能差。3.x光管支撑合件为安装在侧墙上的,伸出很长的到检测室上方的悬挂移动结构,此结构复杂且重量重,伸出挂在一定高度上,伸出距离远,安装调试困难,x光管等设备维护困难,设备成本也十分高,频繁工作,安全隐患巨大。

技术实现要素:

4.针对现有射线检测方法存在的缺陷,本发明提出一种节省场地空间布局,大幅降低射线防护成本及机械设备成本的联动式x射线数字平板直焊缝钢管检测装置及检测方法。具有设备维护简单、检测灵敏度高、检测效率高等优势。

5.解决上述技术问题的具体技术措施是:一种联动式直焊缝钢管x射线数字平板检测装置,其特征是:包括:爬车固定架、行走成像器爬车、移动升降射线机装置、分体式输送辊道、升降旋转道、系统控制台,爬车固定架设置在检测室后端,爬车固定架前端连接设有行走成像器爬车,移动升降射线机装置设置在检测室内中间的地面轨道上,可以前进行走,分体式输送辊道间隔分布放置在检测室中央的地方上,升降旋转道放置在分体式输送辊道的中间位置,系统控制台设置在检测室外部;通过系统控制台对各信息进行反馈汇总后,发送驱动控制命令,先后驱动分体式输送辊道、升降旋转道将待检测直焊缝钢管输送到检测

室内部后进行顶起调整定位,再同步驱动行走成像器爬车、移动升降射线机装置,承载x射线机及成像器对钢管底部的直焊缝进行实时的同步检测。

6.其中爬车固定架包括:固定架上、升降驱动装置、自动绕线装置、爬车导向定位柱、压缩推送弹簧,升降驱动装置安装在固定架上,自动绕线装置安装在升降驱动装置的升降丝母上,爬车导向定位柱固定在自动绕线装置的最前端,爬车推送弹簧一端固定在爬车导向定位柱上,通过传动控制调整升降丝母的高度,从而调整固定在爬车导向定位柱的行走成像器爬车的高度。

7.其中爬车导向定位柱为圆锥柱形状,与爬车架的上面安装的爬车导向定位块配合,有效的锁定爬车,并导向定位爬车。

8.其中自动绕线装置,采用电机驱动绕线轮结构,与行走成像器爬车2的行走配合,缠绕收放爬车架上的拖动保护传输电缆。

9.其中压缩推送弹簧材料为弹簧钢,弹性适中,受自动绕线装置13收放控制而压缩伸出,推送爬车。

10.行走成像器爬车包括:驱动行走装置,爬车导向定位块、拖动保护传输电缆、爬车架、摄像头传感器,爬车驱动行走装置由6个装在爬车架上的轮子通过驱动电机连接驱动的,在爬车架的上面安装有爬车导向定位块,与爬车导向定位柱配合,有效的导向定位爬车,爬车架上安装拖动保护传输电缆,配合自动绕线装置有效收放电缆,爬车架内设有x射线成像器设备,爬车架上前端安装摄像头传感器,有效观察内焊缝情况及感应管端位置,及时控制停止爬车前进。

11.移动升降射线机装置包括:高压控制器、横向移动底板、射线机升降装置、射线机安装夹具、横向驱动装置,高压控制器安装固定在横向移动底板上,射线机升降装置安装在横向移动底板上,射线机升降装置上面安装x射线机安装夹具安装固定x射线机,通过调整升降高度有效调整x射线透照焦距,横向驱动装置固定在横向移动底板上;

12.其中移动升降射线机装置采用齿轮齿条结构驱动,下面设有移动导向导轨及驱动导向齿条,上面安装横向驱动电机及齿轮,通过电机转动,带动齿轮齿条传动,从而驱动移动升降射线机装置沿固定轨道横向移动,配合爬车的移动,实现同步成像检测。

13.分体式输送辊道包括:锥形辊道、驱动电机减速机、辊道侧支架,其锥形辊道两边通过轴承座固定在辊道侧支架上,通过安装在辊道侧支架上的驱动电机减速机驱动锥形辊道工作。

14.其中分体式输送辊道的两个单独锥形辊道的安装方式为:沿检测钢管线中心线对称分布,采用彼此相对,中间空出的方式,安装在检测探伤室地面上,中间留有透照空隙的。

15.检测探伤室内根据标准检测钢管长度设置分体式输送辊道的数量为:前后均匀设置3组或者是均匀设置4组或者是均匀设置5组。

16.分体式升降旋转道包括:旋转辊道、旋转驱动电机减速机、液压缸装置,液压缸装置固定在检测探伤室内地面上,旋转辊道通过轴承座固定在液压缸装置上面的连接板上,旋转驱动电机减速机固定安装在液压缸装置上面的连接板上与旋转辊道连接,驱动辊道旋转。

17.其中分体式升降旋转道的两个单独旋转辊道的安装方式为:沿检测钢管线中心线对称分布,采用彼此相对,中间空出的方式,安装在检测探伤室地面上,中间留有透照空隙

的。

18.检测探伤室内根据标准检测钢管长度设置分体式升降旋转道的数量为:前后均匀设置2组或者是均匀设置3组或者是均匀设置4。

19.系统控制台是联动检测系统的控制中心,设有运动控制卡、操作面板、x射线数字成像系统控制器、传感器接收控制元件、液压站控制单元、报警提示元件等部件,负责整个系统的信息合成反馈、信息处理、程序运算和驱动控制等全部系统控制。

20.联动式直焊缝钢管x射线数字平板检测装置的检测方法,其特征在于:

21.第一步,准备阶段:根据检测钢管型号系统控制台发出驱动命令,调整爬车固定架承载行走成像器爬车,至初始位置。同时驱动移动升降射线机装置至初始位置。系统控制台打开检测探伤室防护铅门。

22.第二步,进管阶段:系统控制台发送驱动命令,控制检测探伤室内的分体式输送辊道和检测探伤室外的标准输送辊道同时转动,将在检测探伤室外的标准输送辊道上面的待检测直焊缝钢管输送到检测室内部。系统控制台根据光电传感器发送的位置信号,控制室内的分体式输送辊道停止转动来控制钢管停止位置,使得钢管前端口与射线机窗口中心位置对齐,系统控制台驱动防护铅门关闭。使得爬车固定架上的行走成像器爬车的车体部分进入到钢管前端固定位置。

23.第三步,顶升旋转定位焊缝阶段:系统控制台发送驱动命令,驱动分体式升降旋转道中的顶升液压缸同步顶升,顶起待检测钢管线,同时系统控制台驱动旋转辊道转动,从而转动钢管,系统控制台发送驱动命令,移动爬车固定架承载成像器爬车到钢管端部下边缘,通过爬车架上安装内焊缝观察摄像头观察焊缝位置,将钢管的直焊缝旋转到最下端。启动自动绕线装置正向转动放线,成像器爬车受爬车推送弹簧的推送作用,将爬车推送至钢管内端部下边焊缝处与射线窗口对应位置。

24.第四步,x射线调焦距定位阶段:系统控制台发送驱动命令,射线成像开启调焦工作,控制调整移动升降射线机装置的射线机升降装置工作,上下调整位置,调整焦距位置达到最佳效果。

25.第五步,联动x射线成像阶段:系统控制台,同步驱动行走成像器爬车的爬车驱动行走装置和移动升降射线机装置的横向驱动装置工作,使得分别承载的成像器和x射线机相对钢管同步联动。爬车移动同时爬车固定架的自动绕线装置正向转动工作,配合同步输送控制电缆,同时系统控制台分别启动x射线机和成像器工作,x射线自下而上透照直焊缝钢管下端的焊缝由成像器进行成像检测。

26.第六步,检测结束阶段:当行走成像器爬车在钢管内行走到钢管尾端时,通过观察摄像头等传感器自动检测停止成像器爬车和射线机的移动,射线关闭,完成检测过程。

27.第七步,检测收尾阶段:系统控制台发送驱动命令,成像器爬车和移动升降射线机装置退回到初始位置,爬车移动同时爬车固定架的自动绕线装置反向转动工作,将爬车拖回,通过爬车架上面安装的导向定位块与爬车固定架1上椭圆锥形的爬车导向定位柱配合自动导向定位,压缩推送弹簧将爬车拖到导向定位柱上。驱动分体式升降旋转道中的顶升液压缸同步降落,将直焊缝钢管放置到分体式输送辊道上面,打开铅门后,控制检测探伤室内的分体式输送辊道和检测探伤室外的标准输送辊道同时逆向转动,将检测完的直焊缝钢管输送到检测室外部,完成本次检测过程。

28.本发明的有益效果:本发明克服了传统的直焊缝钢管检测方法的众多缺陷,大大节省了检测室的长度空间,只相当于传统方法的一半长度左右。将成像器爬车推送到钢管内部,沿直焊缝配合射线机行走检测,从而大大提高了检测精度、安全性和平稳性,增加了检测小管径范围。而且机械传动结构简单可靠,大大节约了防护成本及设备成本。而且由于射线机在地面安装,高压电缆短,具有设备维护方便简单、检测灵敏度高、检测平稳效率高等优点。本发明推动了直焊缝钢管无损检测技术的进一步发展。可广泛应用于x射线无损检测领域,具有广阔的发展空间。

附图说明

29.图1是本发明的主视图;

30.图2是图1中的爬车固定架的主视图;

31.图3是图1中的爬车固定架的侧视图;

32.图4是图1中的行走成像器爬车及移动升降射线机装置的主视图;

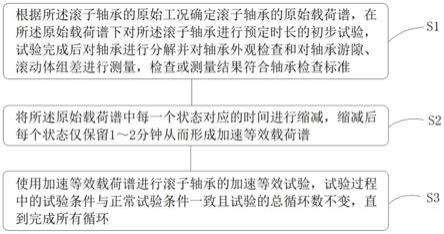

33.图5是图1中的行走成像器爬车及移动升降射线机装置的侧视图;

34.图6是图1中的分体式输送辊道的主视图;

35.图7是图1中的升降旋转道的主视图;

36.图8是图1中的升降旋转道的侧视图;

37.图9是检测方法的程序流程框图;

38.图中:1爬车固定架,2行走成像器爬车,3移动升降射线机装置,4分体式输送辊道,5升降旋转道,6系统控制台。11固定架上,12升降驱动装置,13自动绕线装置,14爬车导向定位柱,15压缩推送弹簧,21驱动行走装置,22爬车导向定位块,23拖动保护传输电缆,24爬车架,25摄像头传感器,31高压控制器,32横向移动底板,33射线机升降装置,34射线机安装夹具,35横向驱动装置,41锥形辊道,42驱动电机减速机,43辊道侧支架,51旋转辊道,52旋转驱动电机减速机,53液压缸装置。

具体实施方式

39.如图1-图8所示一种联动式直焊缝钢管x射线数字平板检测装置,其特征是:包括:爬车固定架1、行走成像器爬车2、移动升降射线机装置3、分体式输送辊道4、升降旋转道5、系统控制台6,爬车固定架1设置在检测室后端,爬车固定架1前端连接设有行走成像器爬车2,移动升降射线机装置3设置在检测室内中间的地面轨道上,可以前进行走,分体式输送辊道4间隔分布放置在检测室中央的地方上,升降旋转道5放置在分体式输送辊道4的中间位置,系统控制台6设置在检测室外部;通过系统控制台6对各信息进行反馈汇总后,发送驱动控制命令,先后驱动分体式输送辊道4、升降旋转道5将待检测直焊缝钢管输送到检测室内部后进行顶起调整定位,再同步驱动行走成像器爬车2、移动升降射线机装置3,承载x射线机及成像器对钢管底部的直焊缝进行实时的同步检测。

40.其中爬车固定架1包括:固定架上11、升降驱动装置12、自动绕线装置13、爬车导向定位柱14、压缩推送弹簧15,升降驱动装置12安装在固定架11上,自动绕线装置13安装在升降驱动装置12的升降丝母上,爬车导向定位柱14固定在自动绕线装置13的最前端,爬车推送弹簧15一端固定在爬车导向定位柱14上,通过传动控制调整升降丝母的高度,从而调整

固定在爬车导向定位柱14的行走成像器爬车2的高度。

41.其中爬车导向定位柱14为圆锥柱形状,与爬车架24的上面安装的爬车导向定位块22配合,有效的锁定爬车,并导向定位爬车。

42.其中自动绕线装置13,通过电机驱动绕线轮,与行走成像器爬车2的行走配合,缠绕收放爬车架24上的拖动保护传输电缆23。压缩推送弹簧15弹性适中,受自动绕线装置13收放控制而压缩伸出,推送爬车。

43.行走成像器爬车2包括;驱动行走装置21,爬车导向定位块22、拖动保护传输电缆23、爬车架24、摄像头传感器25,爬车驱动行走装置21由6个装在爬车架24上的轮子通过驱动电机连接驱动的。在爬车架24的上面安装有爬车导向定位块22,与爬车导向定位柱14配合,有效的导向定位爬车。爬车架24上安装拖动保护传输电缆23,配合自动绕线装置13有效收放电缆,爬车架24内设有x射线成像器设备,爬车架24上前端安装摄像头传感器25,有效观察内焊缝情况及感应管端位置,及时控制停止爬车前进。

44.移动升降射线机装置3包括:高压控制器31、横向移动底板32、射线机升降装置33、射线机安装夹具34、横向驱动装置35,高压控制器31安装固定在横向移动底板32上,射线机升降装置33安装在横向移动底板32上,射线机升降装置33上面安装x射线机安装夹具34安装固定x射线机,通过调整升降高度有效调整x射线透照焦距,横向驱动装置35固定在横向移动底板32上;

45.其中移动升降射线机装置3采用齿轮齿条结构驱动,下面设有移动导向导轨及驱动导向齿条,上面安装横向驱动电机及齿轮,通过电机转动,带动齿轮齿条传动,从而驱动移动升降射线机装置3沿固定轨道横向移动,配合爬车2的移动,实现同步成像检测。

46.分体式输送辊道4包括:锥形辊道41、驱动电机减速机42、辊道侧支架43,其锥形辊道41两边通过轴承座固定在辊道侧支架43上,通过安装在辊道侧支架43上的驱动电机减速机42驱动锥形辊道工作。

47.其中分体式输送辊道4的两个单独锥形辊道的安装方式为:沿检测钢管线中心线对称分布,采用彼此相对,中间空出的方式,安装在检测探伤室地面上,中间留有透照空隙的。

48.检测探伤室内根据标准检测钢管长度设置分体式输送辊道4的数量为:前后均匀设置3组或者是均匀设置4组或者是均匀设置5组。

49.分体式升降旋转道5包括:旋转辊道51、旋转驱动电机减速机52、液压缸装置53,液压缸装置53固定在检测探伤室内地面上,旋转辊道51,通过轴承座固定在液压缸装置53上面的连接板上,旋转驱动电机减速机52固定安装在液压缸装置53上面的连接板上与旋转辊道51连接,驱动辊道旋转。

50.其中分体式升降旋转道5的两个单独旋转辊道的安装方式为:沿检测钢管线中心线对称分布,采用彼此相对,中间空出的方式,安装在检测探伤室地面上,中间留有透照空隙的。

51.检测探伤室内根据标准检测钢管长度设置分体式升降旋转道5的数量为:前后均匀设置2组或者是均匀设置3组或者是均匀设置4。

52.液压缸装置53采用同一直径、同一标准液压缸,按照标准现有成型的液压同步技术同步顶起升降旋转辊道进行旋转定位焊缝工作。

53.系统控制台6是联动检测系统的控制中心,设有运动控制卡、操作面板、x射线数字成像系统控制器、传感器接收控制元件、液压站控制单元、报警提示元件等部件,负责整个系统的信息合成反馈、信息处理、程序运算和驱动控制等全部系统控制。

54.系统控制台6采用已有控制系统装置型号为xyd-160的x射线螺旋焊缝钢管检测系统控制台,有序控制爬车固定架1、行走成像器爬车2、移动升降射线机装置3、分体式输送辊道4和升降旋转道5等部分顺次动作,从而实现直焊缝钢管的平稳检测。其中液压控制单元由已有成型wmca型电液伺服数字闭环控制器技术及成型液压同步控制系统构成,为已有技术。

55.联动式直焊缝钢管x射线数字平板检测装置的检测方法,其特征在于:

56.第一步,准备阶段:根据检测钢管型号系统控制台6发出驱动命令,调整爬车固定架1承载行走成像器爬车2,至初始位置。同时驱动移动升降射线机装置3至初始位置。系统控制台6打开检测探伤室防护铅门。

57.第二步,进管阶段:系统控制台6发送驱动命令,控制检测探伤室内的分体式输送辊道4和检测探伤室外的标准输送辊道同时转动,将在检测探伤室外的标准输送辊道上面的待检测直焊缝钢管输送到检测室内部。系统控制台6根据光电传感器发送的位置信号,控制室内的分体式输送辊道4停止转动来控制钢管停止位置,使得钢管前端口与射线机窗口中心位置对齐,系统控制台6驱动防护铅门关闭。使得爬车固定架1上的行走成像器爬车2的车体部分进入到钢管前端固定位置。

58.第三步,顶升旋转定位焊缝阶段:系统控制台6发送驱动命令,驱动分体式升降旋转道5中的顶升液压缸同步顶升,顶起待检测钢管线,同时系统控制台6驱动旋转辊道转动,从而转动钢管,系统控制台6发送驱动命令,移动爬车固定架1承载成像器爬车2到钢管端部下边缘,通过爬车架24上安装内焊缝观察摄像头25观察焊缝位置,将钢管的直焊缝旋转到最下端。启动自动绕线装置13正向转动放线,成像器爬车2受爬车推送弹簧15的推送作用,将爬车2推送至钢管内端部下边焊缝处与射线窗口对应位置。

59.第四步,x射线调焦距定位阶段:系统控制台6发送驱动命令,射线成像开启调焦工作,控制调整移动升降射线机装置3的射线机升降装置33工作,上下调整位置,调整焦距位置达到最佳效果。

60.第五步,联动x射线成像阶段:系统控制台6,同步驱动行走成像器爬车2的爬车驱动行走装置21和移动升降射线机装置3的横向驱动装置35工作,使得分别承载的成像器和x射线机相对钢管同步联动。爬车2移动同时爬车固定架1的自动绕线装置13正向转动工作,配合同步输送控制电缆,同时系统控制台6分别启动x射线机和成像器工作,x射线自下而上透照直焊缝钢管下端的焊缝由成像器进行成像检测。

61.第六步,检测结束阶段:当行走成像器爬车2在钢管内行走到钢管尾端时,通过观察摄像头等传感器自动检测停止成像器爬车2和射线机的移动,射线关闭,完成检测过程。

62.第七步,检测收尾阶段:系统控制台6发送驱动命令,成像器爬车2和移动升降射线机装置3退回到初始位置,爬车2移动同时爬车固定架1的自动绕线装置13反向转动工作,将爬车2拖回,通过爬车架24上面安装的导向定位块与爬车固定架1上椭圆锥形的爬车导向定位柱14配合自动导向定位,压缩推送弹簧15将爬车2拖到导向定位柱14上。驱动分体式升降旋转道5中的顶升液压缸同步降落,将直焊缝钢管放置到分体式输送辊道4上面,打开铅门

后,控制检测探伤室内的分体式输送辊道4和检测探伤室外的标准输送辊道同时逆向转动,将检测完的直焊缝钢管输送到检测室外部,完成本次检测过程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。