1.本发明涉及电机零部件安装技术领域,尤其涉及一种电机轴向弹簧安装装置。

背景技术:

2.电机是依据电磁感应定律实现电能转换或者传递的一种电磁装置,其主要由定子、转子、轴承、端盖、风扇等零部件组成;此外,在电机轴上预紧有弹簧,以补偿电机在长期的运行过程中,电机轴发热之后的长度变化误差,使得在一定的轴伸长变化范围内预紧力的变化变小,从而起到轴承预紧的作用,提高轴承运转的刚性,并降低轴承的噪音。

3.现有技术中,在将弹簧安装于电机轴上时,常采用手动的方式,即手动或者机械固定电机,然后采用手动的方式完成弹簧的安装;该种方式费时费力,安装效率较低,且手部与零部件的直接接触还存在安全隐患。

技术实现要素:

4.针对现有技术中所存在的不足,本发明提供了一种电机轴向弹簧安装装置,其可改善现有技术中弹簧的安装存在费时费力,效率不高且存在安全隐患的问题。

5.根据本发明的实施例,一种电机轴向弹簧安装装置,其包括工作台、用于放置电机和弹簧的置物单元、用于将多个弹簧依次推入置物单元的进料单元、用于将置物单元上的弹簧安装于电机轴上的推料单元以及用于控制进料单元和推料单元的控制系统,所述置物单元、进料单元以及推料单元均设置于工作台。

6.通过采用上述技术方案,安装时,先将电机放置于置物单元上,并将需要安装的弹簧批量放置于进料单元;然后通过控制系统控制进料单元将该多个弹簧依次、持续的推入置物单元上;最后通过该控制系统控制推料单元将推入置物单元上的弹簧推动并安装于电机的轴上即可;安装过程中,通过手动的方式更换需要安装弹簧的电机即可,从而相对于现有技术减少工作人员的操作步骤和与弹簧、电机的接触时间,改善现有技术中弹簧的安装存在费时费力,效率不高且存在安全隐患的问题。

7.优选的,所述推料单元包括均连接于控制系统的x向推料组件和z向推料组件,所述x向推料组件包括设置于置物单元的x向推料气缸和设置于x向推料气缸活塞端的推料杆,所述x向推料气缸连接于控制系统且活塞端沿水平方向伸缩,所述z向推料组件用于承接x向推料组件推出的弹簧并将弹簧安装于电机的轴上。

8.通过采用上述技术方案,在通过推料单元推动弹簧时,先通过控制系统控制x向推料气缸的活塞端沿水平方向伸出,带动推料杆伸出,完成对弹簧在水平方向上的移动操作,使得该弹簧被推入到z向推料组件上,x向推料气缸的活塞端回缩;之后,控制系统控制z向推料组件将弹簧推动并安装于电机的轴上,完成一次安装操作,更换下一个需要安装弹簧的电机即可。

9.优选的,所述z向推料组件包括固定于工作台的机架、连接于控制系统且活塞端沿竖直方向伸缩的z向推料气缸、设置于z向推料气缸活塞端的夹持件以及设置于机架的y向

平衡推件;所述夹持件用于承接并夹持x向推料组件推出的弹簧,且所述夹持件朝向电机轴开口,所述y向平衡推件连接于控制系统且用于驱使夹持件的开口缩小。

10.通过采用上述技术方案,在通过x向推料组件将弹簧推向z向推料组件之前,先通过控制系统控制y向平衡推件使得夹持件朝向电机轴的开口缩小,以防止弹簧从夹持件的开口脱出;然后通过控制系统控制x向推料组件推动弹簧并使得弹簧被推入夹持件;再通过控制系统控制z向推料气缸推动夹持件沿竖直方向移动,使得夹持件和弹簧一同朝向电机轴移动,直至弹簧套设于电机轴的安装位置,回缩z向推料气缸后,更换下一个电机即可。

11.优选的,所述夹持件包括设置于z向推料气缸活塞端的安装板、两根一端沿竖直方向滑动设置于安装板的滑杆、两块分别固定于两根滑杆另一端的夹板以及设置于两块夹板之间的压弹簧管;其中一根所述滑杆可朝向另一根滑杆水平滑动,且所述y向平衡推件用于推动其中一块夹板水平移动,可水平移动的所述夹板的下端设置有用于承接弹簧的卡台,所述卡台设置有用于引导弹簧滑出的斜面,所述压弹簧管和卡台之间的距离等于弹簧长度,所述压弹簧管的内径大于电机轴的直径。

12.通过采用上述技术方案,在将弹簧推入夹持件时,先通过y向平衡推件推动其中一块夹板朝向另一块夹板移动,带动其连接的滑杆移动,使得两块夹板之间的间距等于弹簧的外径;然后将弹簧推入两块夹板之间,在两块夹板、压弹簧管以及卡台的共同作用下,使得弹簧被卡于夹持件内;之后,通过控制系统控制z向推料气缸的活塞端向下伸出,带动安装板、滑杆、夹板、压弹簧管以及弹簧一同朝向电机轴移动,电机轴进入到压弹簧管内,且夹板触碰到电机后,z向推料气缸的活塞端持续伸长,带动安装板和压弹簧管持续向下移动,压弹簧管推动弹簧在斜面上滑动并移出夹板,直至弹簧套设到电机轴上。

13.优选的,所述压弹簧管的外侧设置有弹性板,所述弹性板远离压弹簧管的一端向上倾斜后向下弯折,可沿水平方向移动的所述夹板开设有供弹性板滑动的滑槽,且所述滑槽远离地面的内壁适配于弹性板板侧。

14.通过采用上述技术方案,在利用y向平衡推件推动其中一块夹板朝向另一块夹板移动时,该移动的夹板的滑槽槽口与弹性板接触,使得弹性板形变并伸入滑槽内,伸入滑槽内的弹性板恢复原状后与滑槽的内壁形成卡接结构,从而进一步防止在将弹簧推入夹持件之后,两块夹板的间距增大,导致对弹簧的固定效果不佳;在将弹簧安装于电机轴上时,弹性板在滑槽内向下滑动。

15.优选的,所述夹板和卡台的下侧均设置有缓冲层。

16.通过采用上述技术方案,在夹板和卡台接触到电机时,可通过缓冲层形成缓冲作用,降低对电机的碰撞、损坏作用。

17.优选的,两块所述夹板远离x向推料组件的一端相向弯折形成弧状。

18.通过采用上述技术方案,在通过x向推料组件将弹簧推入夹持件后,一端呈弧状的夹板与弹簧的接触面积相对更大,使得弹簧被夹板夹持后,弹簧被固定于夹持件内的效果更佳。

19.优选的,所述y向平衡推件包括连接于控制系统的y向平衡气缸和一端固定于y向平衡气缸活塞端的推板。

20.通过采用上述技术方案,在通过y向平衡推件推动夹板时,y向平衡气缸活塞端伸长,带动推板移动,使得推板推动夹板朝向另一块夹板移动,从而使得两块夹板向下的开口

缩小。

21.优选的,所述置物单元包括用于放置电机的产品定位台和用于放置弹簧的弹簧定位台,所述产品定位台和弹簧定位台均设置于工作台,所述弹簧定位台设置有连通进料单元的进料槽和连通进料槽的出料槽,所述推料单元用于将出料槽内的弹簧水平推出并安装于电机轴上。

22.通过采用上述技术方案,在安装前,先将电机放置于产品定位台上,并使得电机的轴竖直向上,然后通过控制系统控制进料单元朝向弹簧定位台进料,弹簧通过进料槽进入到出料槽内,再通过推料单元将出料槽内的弹簧推出并安装于电机上即可。

23.优选的,所述进料单元包括均连接于控制系统的振动盘和振动给料机,所述振动给料机的进料口连通于振动盘出料口,所述振动给料机的出料口连通于置物单元。

24.通过采用上述技术方案,在通过进料单元完成朝向置物单元的弹簧的进料时,将弹簧批量放置于振动盘内,通过控制系统控制振动盘和振动给料机即可,弹簧从振动盘进入到振动给料机内,并由振动给料机持续朝向置物单元给料。

25.综上所述,本发明包括以下至少一种有益技术效果:

26.通过设置产品定位台,以便放置需要安装弹簧的电机;通过设置振动盘、振动给料机以及弹簧定位台,以便在控制系统的控制下,将多个弹簧依次、持续的推入弹簧定位台上,并通过x向推料组件将弹簧定位台上的弹簧推入到夹持件内,通过夹持件将需要安装的弹簧夹持,并通过z向推料气缸将该弹簧推向电机,直至通过压弹簧管将夹持件内的弹簧推出并安装于电机轴上,更换需要安装弹簧的电机即可,从而减少手动操作步骤,并减少与电机、弹簧的接触几率,改善现有技术中弹簧的安装存在费时费力,效率不高且存在安全隐患的问题。

附图说明

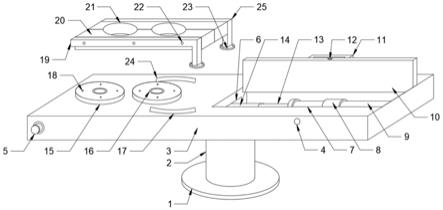

27.图1是本发明实施例的整体结构示意图;

28.图2是图1中a部的放大结构示意图;

29.图3是本发明实施例的局部爆炸结构示意图;

30.图4是图3中b部的放大结构示意图;

31.图5是本发明实施例的局部剖面结构示意图。

32.上述附图中:1、电机;2、弹簧;3、工作台;4、产品定位台;41、限位台;5、弹簧定位台;51、进料槽;52、出料槽;53、槽盖;6、振动盘;7、振动给料机;8、x向推料组件;81、x向推料气缸;82、推料杆;9、z向推料组件;91、机架;92、z向推料气缸;93、夹持件;931、安装板;932、滑杆;933、夹板;9331、卡台;9332、斜面;9333、滑槽;934、压弹簧管;9341、弹性板;935、缓冲层;94、y向平衡推件;941、y向平衡气缸;942、推板。

具体实施方式

33.下面结合附图1-5对本发明作进一步说明。

34.参照图1和图2,本发明实施例提出了一种电机轴向弹簧安装装置,包括工作台3、置物单元、进料单元、推料单元以及控制系统,置物单元、进料单元以及推料单元均设置于工作台3上;且进料单元和推料单元均连接于控制系统。置物单元用于放置电机1和弹簧2,

该电机1为待安装弹簧2的电机,该弹簧2安装于电机1的轴上;进料单元用于在控制系统的控制下将多个弹簧2依次推入到置物单元上,以通过控制系统控制推料单元将置物单元上的弹簧安装于电机1上,即安装时,只需要手动更换待安装弹簧2的电机1即可。本发明实施例中,进料单元和推料单元与控制系统的控制方式为本领域技术人员公知的现有技术,故在此对其具体控制方式不做详细阐述。

35.参照图1至图3,具体的,置物单元包括产品定位台4和弹簧定位台5;产品定位台4用于放置待安装弹簧2的电机1,其上侧设置有多个限位台41,多个限位台41围设形成有供放置电机1的空间,以通过限位台41形成对电机1的限位,防止电机1的移动。弹簧定位台5的上侧开设有进料槽51,以接收从进料单元传来的弹簧2;且弹簧定位台5上侧还开设有出料槽52,出料槽52连通进料槽51,以承接从进料槽51传来的弹簧2,便于通过推料单元将该弹簧2推入并安装于电机1轴上;在弹簧定位台5上还可拆卸连接有槽盖53,以对进料槽51和出料槽52的槽口进行封闭,防止弹簧2在移动过程中发生翻滚,保证弹簧2被推料单元顺利推动。

36.进料单元包括均连接于控制系统的振动盘6和振动给料机7,振动盘6用于放置同型号的多个弹簧2,并使得多个弹簧2依次从其出料口推出;振动给料机7的进料口连通于振动盘6出料口,且出料口连通于置物单元的进料槽51,以将从振动盘6出料口推出的弹簧2依次推入到进料槽51内,并逐步推入到出料槽52内,直至通过推料单元完成对弹簧2的安装工作。振动盘6和振动给料机7均为本领域技术人员公知的现有技术,故在此对其具体结构不作详细阐述。

37.参照图2至图4,推料单元包括均连接于控制系统的x向推料组件8和z向推料组件9;x向推料组件8包括缸体可拆卸连接于弹簧定位台5的x向推料气缸81和一端可拆卸连接于x向推料气缸81活塞端的推料杆82,x向推料气缸81连接于控制系统,推料杆82适配并滑动连接于出料槽52内,以在控制系统的控制下,通过x向推料气缸81驱动推料杆82将弹簧2推出,并使得弹簧2被推向z向推料组件9。

38.z向推料组件9用于承接推料杆82推出的弹簧2并将该弹簧2安装于电机1的轴上,其包括机架91、z向推料气缸92、夹持件93以及y向平衡推件94;机架91设置于工作台3上;z向推料气缸92连接于控制系统,其缸体固定于机架91上,其活塞端竖向伸缩并与放置于产品定位台4的电机1的轴同轴线。

39.夹持件93包括安装板931、两根滑杆932、两块夹板933以及一根压弹簧管934。安装板931设置于z向推料气缸92的活塞端,以被驱动并朝向或者远离电机1的轴进行竖向的移动;且安装板931沿其厚度方向贯穿开设有两个通孔,其一个通孔沿远离另一个通孔的水平方向延伸形成长条形孔。滑杆932的一端适配并穿过安装板931的通孔,使得滑杆932可在竖直方向相对于安装板931滑动,且穿设于长条形孔的滑杆932可沿水平方向滑动;滑杆932穿过安装板931的一端呈t状并形成有限位板,以防止滑杆932脱离安装板931。

40.两块夹板933一一设置于两根滑杆932的另一端,从而两块夹板933形成朝向电机1的开口;且两块夹板933与出料槽52位于同一水平面上,即两块夹板933形成连通出料槽52的水平开口,使得出料槽52内的弹簧2可被x向推料气缸81推入到该开口内;当穿过长条形孔的滑杆932沿水平方向滑动时,连接于该滑杆932的夹板933跟随滑动,使得两块夹板933之间的开口缩小。在可沿水平方向滑动的夹板933的下端设置有卡台9331,该卡台9331位于

两块夹板933相向的一侧,以形成用于放置弹簧2的台阶,且卡台9331设置有斜面9332,以使得弹簧2受向下的力时,可引导弹簧2滑出。

41.压弹簧管934竖向设置于两块夹板933之间,其顶端固定于安装板931,以随安装板931共同在竖直方向移动;且压弹簧管934的下端和卡台9331之间的距离等于弹簧2长度,使得两块夹板933距离缩短之后,在卡台9331、两块夹板933以及压弹簧管934的共同作用下,使得弹簧2被夹持、固定于夹持件93内;压弹簧管934的内径大于电机1轴的直径,以保证压弹簧管934能够套设于电机1的轴。

42.y向平衡推件94包括y向平衡气缸941和推板942;y向平衡气缸941连接于控制系统,且y向平衡气缸941设置于可沿水平方向滑动的夹板933的外侧,其缸体固定于机架91;推板942的一端固定于y向平衡气缸941的活塞端,另一端朝向夹板933沿水平方向伸出。

43.在通过振动盘6和振动给料机7使得弹簧2进入到出料槽52内后,先通过控制系统控制y向平衡气缸941驱动推板942朝向夹板933移动,使得夹板933被推动并朝向另一块夹板933水平滑动到位后,y向平衡气缸941的活塞端回缩,准备下一次推动工作;然后通过控制系统控制x向推料气缸81的活塞端伸出,带动推料杆82将出料槽52内的弹簧2推到两块夹板933之间,使得弹簧2被限位于两块夹板933、卡台9331以及放置弹簧2形成的狭小空间内后,x向推料气缸81的活塞端回缩,准备对下一个弹簧2进行推动;再通过控制系统控制z向推料气缸92的活塞端伸出,带动夹持件93朝向电机1向下移动,夹板933接触电机1后,电机1的轴穿入到压弹簧管934内,z向推料气缸92持续推动,安装板931和压弹簧管934持续向下移动,压弹簧管934将弹簧2从两块夹板933之间推出并套设在电机1的轴上,完成弹簧2的安装;最后,通过控制系统控制z向推料气缸92回到原始位置,并放置下一个待安装弹簧2的电机1即可。推出弹簧2的的过程中,弹簧2从卡台9331的斜面9332滑出。

44.通过上述方式进行弹簧2的安装时,只需要更换电机1即可,相对于现有技术中手动完成弹簧2的安装的方式,该安装方式与电机1和弹簧2的接触时间相对更少,且安装步骤相对更少,从而改善了现有技术中弹簧2的安装存在费时费力,效率不高且存在安全隐患的问题。

45.两块夹板933远离x向推料组件8的一端相向弯折形成弧状,以使得弹簧2在被推入到夹持件93内时,增大弹簧2与夹板933之间的接触面积,提高弹簧2被限位的效果,降低弹簧2发生移动的几率。

46.参照图5,进一步的,在压弹簧管934的外侧设置有弹性板9341,弹性板9341可受力形变,其远离压弹簧管934的一端向上倾斜后向下弯折;在可沿水平方向滑动的夹板933上开设有可被弹性板9341伸入和在竖直方向上滑动的滑槽9333,且滑槽9333远离地面的内壁适配于弹性板9341上侧。在通过y向平衡推件94推动夹板933时,弹性板9341接触滑槽9333的槽口并产生形变,使得弹性板9341伸入滑槽9333后,弹性板9341与滑槽9333的槽壁形成卡接效果,从而进一步防止在将弹簧2推入到两个夹板933之间后,两个夹板933发生间距增大,导致弹簧2夹持效果不佳的现象。

47.在夹板933和卡台9331的下侧均设置有缓冲层935,缓冲层935可采用橡胶等柔性材料制成,以形成夹持件93与电机1之间的隔层,降低对电机1的损伤。

48.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技

术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。