1.本发明涉及冲压方法领域,具体涉及一种燃料电池金属极板润滑冲压方法及极板工件。

背景技术:

2.在燃料电池中双极板作为支撑整个电堆骨架,占电堆总质量的60-80%,占总体积的60%以上,并承担着输送水气分配、收集电流等作用。燃料电池极板流场结构较为复杂,流道尺寸大多在毫米级,为典型的介观尺度,对精度要求高,因此加工过程较为繁琐。

3.生产金属极板的板材厚度大多在零点几毫米,目前金属极板多采用冲压成形的生产方式,模具和配套设备简单并且能够保证生产效率,因此更适合批量化生产。虽然冲压成形燃料电池金属极板存在上述优势,但也由于成形过程中存在应力集中,在冲压成形过程中,板材变形不到位,模具与板材的贴合度较差,使得冲压成形存在板材厚度分布不均匀、成形质量不佳等问题。传统方式通过在模具与板材之间添加润滑剂来进行润滑,促进板材与模具的相对滑动,从而减少应力集中,但是,由于润滑剂的流动性,在冲压过程中润滑剂难以保证均匀分布,接触模具成形结构位置的润滑剂容易被挤出,而无法达到良好的润滑效果,部分区域仍存在应力集中;而对于燃料电池的金属极板成形过程,金属极板上设有大量密集分布的凹槽、凸起等特征结构,在冲压成形过程中,传统涂覆润滑剂的方式在此密集特征结构下,会产生较多润滑剂分布不均的位置,影响润滑效果而导致金属极板成形效果不佳、厚度分布不均的问题。

技术实现要素:

4.本发明的目的是针对现有技术存在的缺陷,提供一种燃料电池金属极板润滑冲压方法及极板工件,在板材表面涂覆润滑剂后覆盖可变形薄膜,薄膜通过润滑剂贴合板材,在挤压过程中能够保持润滑剂的分布,同时薄膜本身也能够形成固体润滑作用,从而保证模具对板材冲压时各个位置的润滑效果,减少应力集中并提高成形精度。

5.本发明的第一目的是提供一种燃料电池金属极板润滑冲压方法,包括以下步骤:

6.板材表面涂覆润滑剂,于涂覆位置覆盖薄膜;

7.沿边沿将薄膜与板材固定,薄膜与板材共同进行冲压;

8.薄膜贴合板材并在模具作用下随板材共同变形,使板材形成特征结构。

9.进一步地,所述板材的第一表面和第二表面均涂覆润滑剂,位于板件同一表面的润滑剂厚度均匀分布。

10.进一步地,于板材第一表面涂覆位置和第二表面涂覆位置分别覆盖薄膜,薄膜通过润滑剂粘贴于板材。

11.进一步地,所述薄膜通过润滑剂与板材紧密贴合,并去除气泡。

12.进一步地,所述薄膜从板材表面一端向另一端依次覆盖,保持已覆盖位置薄膜与板材的均匀贴合。

13.进一步地,所述薄膜与板材冲压过程中,润滑剂于薄膜与板材之间流动。

14.进一步地,所述薄膜为柔性膜,薄膜在板材和模具作用下发生塑性变形。

15.进一步地,薄膜与板材放置于模具内,模具通过压边结构固定板材,以使板材、薄膜和模具保持相对位置。

16.进一步地,所述模具上设有对应燃料电池金属极板的流道成形结构,冲压过程中,流道成形结构作用于板材和薄膜,使得板材和薄膜共同变形;薄膜和板材共同变形完成后,去除板材表面薄膜并清理润滑剂,获取极板工件。

17.本发明的第二目的是提供一种极板工件,采用如上所述的燃料电池金属极板润滑冲压方法获取。

18.与现有技术相比,本发明具有的优点和积极效果是:

19.(1)针对目前板件冲压成形时润滑效果较差导致成形精度不足的问题,在板材表面涂覆润滑剂后覆盖可变形薄膜,薄膜通过润滑剂贴合板材,在挤压过程中能够保持润滑剂的分布,同时薄膜本身也能够形成固体润滑作用,从而保证模具对板材冲压时各个位置的润滑效果,减少应力集中并提高成形精度。

20.(2)通过抗拉强度、延伸性大于待加工板材的薄膜作为辅助润滑结构,在覆盖于润滑剂后,协同润滑剂以及薄膜本体的固体润滑作用,促进板材冲压成形过程中与模具的相对滑动,使模具成形结构与板材充分贴合,从而减少冲压过程中应力集中的问题,使板材形成所需特征结构的变形。

21.(3)采用薄膜作为贴附结构,相较于布置在模具上的固体润滑剂或其他微观结构,具有更好的可操作性,并且,薄膜厚度远小于板材厚度,在覆盖薄膜进行整体变形的过程中,薄膜本身形变量对板材的成形精度影响较小,该不利影响相较于对板材成形精度的提升可以忽略。

22.(4)由于薄膜的吸附性,对润滑剂形成良好的吸附作用,使接触模具成形结构位置润滑剂能够存留,薄膜和润滑剂形成的复合润滑方式相较于原有润滑方式能够形成更致密的边界膜,润滑效果提高从而显著降低摩擦力,使得板材冲压成形过程中厚度分布更加均匀。

23.(5)对应金属极板凹槽、凸起等密集分布的特征结构,采用拉伸性能良好的薄膜,能够保证冲压过程中薄膜随板材的变形,能够保持与板材的贴合效果,避免薄膜在成形过程中撕裂,使得板材在特征位置成形深度增加,板厚的减薄更为均匀。

24.(6)适应薄膜的拉伸过程,薄膜与板材边沿进行固定,在装夹于模具后使得薄膜、板材、模具三者相对固定,薄膜边沿不发生位移,确保板材边沿相对于模具、薄膜边沿相对于板材不发生错位,保证板材表面各个位置覆盖润滑剂和薄膜,从而保证冲压成形过程中的润滑效果。

附图说明

25.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

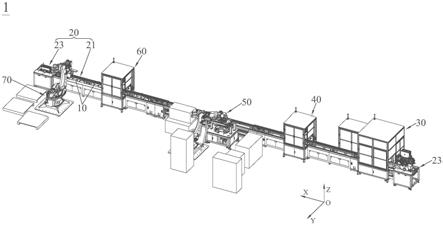

26.图1为本发明实施例1或2中模具的结构示意图;

27.图2为本发明实施例1或2中板材覆盖薄膜后的断面示意图;

28.图3为本发明实施例1或2中冲压过程中模具、板材的结构示意图;

29.图4为本发明实施例1或2中于板材第一表面或第二表面涂覆润滑剂的示意图;

30.图5为本发明实施例1或2中于板材第一表面或第二表面覆盖薄膜的示意图;

31.图6为本发明实施例1或2中传统润滑方式的极板工件示意图;

32.图7为本发明实施例1或2中薄膜、润滑剂复合润滑的极板工件示意图。

33.图中,1.模具,2.流道成形结构,3.薄膜,4.润滑剂,5.板材,6.极板工件,7.传统极板工件。

具体实施方式

34.实施例1

35.本发明的一个典型实施例中,如图1-图7所示,给出一种燃料电池金属极板润滑冲压方法。

36.如图2-图5所示燃料电池金属极板润滑冲压方法,对燃料电池用极板结构进行冲压加工,设置复合润滑方式提高冲压成形过程中的精度,满足极板对特征结构的需求,达到厚度分布均匀、成形效果好的目的,能够得到如图7所示的极板工件6。

37.传统润滑方法下,直接在模具1与板材5之间添加润滑剂4来进行润滑,润滑剂4的流动会导致润滑效果变差,而使得冲压成形精度不足,达到如图6所示的传统极板工件7。

38.本实施例中的燃料电池金属极板润滑冲压方法包括以下步骤:

39.板材5表面涂覆润滑剂4,于涂覆位置覆盖薄膜3;

40.沿边沿将薄膜3与板材5固定,薄膜3与板材5共同进行冲压;

41.薄膜3贴合板材5并在模具1作用下随板材5共同变形,使板材5形成特征结构。

42.如图3所示,在涂覆润滑剂4并覆盖薄膜3后,薄膜3通过润滑剂4贴合板材5,在挤压过程中能够保持润滑剂4的分布,同时薄膜3本身也能够形成固体润滑作用,协同润滑剂4以及薄膜3本体的固体润滑作用,促进板材5冲压成形过程中与模具1的相对滑动,使模具1成形结构与板材5充分贴合,从而减少冲压过程中应力集中的问题,使板材5形成所需特征结构的变形。

43.如图1所示,模具1上设有对应燃料电池金属极板的流道成形结构2,冲压过程中,流道成形结构2作用于板材5和薄膜3,使得板材5和薄膜3共同变形。如图2所示,依据模具1上流道成形结构2的特点选择薄膜3,使得薄膜3的性能能够满足模具1冲压板件过程中的变形需求,同时也需要考虑板材5的特性,依据板材5的变形范围,对薄膜3进行适应性选择。

44.具体的,薄膜3在选择时需要满足:薄膜3的抗拉强度大于待加工板材5的抗拉强度;薄膜3的厚度远小于板材5厚度,以尽可能降低薄膜3本身厚度对板材5成形精度的影响;薄膜3具有吸附性,在成形过程中保持与板材5的贴合,并与板材5同步变形。

45.如图2所示,相较于将润滑剂4布置在模具1上,或在模具1上布置微观结构促进润滑效果,采用薄膜3作为贴附结构,具有更好的可操作性,并且,薄膜3厚度远小于板材5厚度,在覆盖薄膜3进行整体变形的过程中,薄膜3本身形变量对板材5的成形精度影响较小,该不利影响相较于对板材5成形精度的提升可以忽略。

46.同时,由于薄膜3的吸附性,对润滑剂4形成良好的吸附作用,使接触模具1成形结构位置润滑剂4能够存留,薄膜3和润滑剂4形成的复合润滑方式相较于原有润滑方式能够

形成更致密的边界膜,润滑效果提高从而显著降低摩擦力,使得板材5冲压成形过程中厚度分布更加均匀。

47.如图4、图5所示,依据板材5的尺寸选择合适的润滑剂4涂覆方法,涂覆方法可以选用涂刷法、喷雾法、浸泡法等,在经过涂覆后,在板材5表面形成均匀覆盖的润滑剂4;同时,板材5在冲压成形过程中,厚度方向上,两个表面均发生形变,因此,板材5的第一表面和第二表面均涂覆润滑剂4,位于板件同一表面的润滑剂4厚度均匀分布。如图2所示,板件的上表面为第一表面、板件的下表面为第二表面,上表面和下表面均覆盖后润滑剂4,于板材5第一表面涂覆位置和第二表面涂覆位置分别覆盖薄膜3,薄膜3通过润滑剂4粘贴于板材5。

48.为了保证润滑剂4的均匀覆盖,薄膜3通过润滑剂4与板材5紧密贴合,并去除气泡,避免气泡对润滑剂4均匀分布的影响。

49.如图4、图5所示,薄膜3从板材5表面一端向另一端依次覆盖,保持已覆盖位置薄膜3与板材5的均匀贴合,可以采用如图4所示的利用滚筒在板材5表面滚刷润滑剂4的方式,使润滑剂4在板材5表面均匀涂覆;可以采用如图5所示的成卷薄膜3滚动于板材5上,进行依次释放、平铺、覆盖的方式,从一端推动至另一端,减少气泡产生,并能够通过滚动过程驱赶气泡排出,提高贴合效果。

50.可以理解的是,在本实施例中,所述薄膜3可以选用pe薄膜3,能够满足变形和吸附性需求。同时,润滑剂4可以选用润滑油等液体润滑剂4,在薄膜3与板材5冲压过程中,润滑剂4于薄膜3与板材5之间流动,并在薄膜3吸附性作用下,薄膜3与板材5之间的各个位置均存留有润滑剂4,保证润滑效果。

51.如图4、图5所示,在进行润滑剂4涂覆和薄膜3覆盖时,先进行板材5一个表面的涂覆、覆盖,然后进行另一个表面的涂覆、覆盖,在此过程中,需要避免外部结构对润滑剂4的影响和避免对薄膜3的损伤。

52.所述薄膜3为柔性膜,薄膜3在板材5和模具1作用下发生塑性变形,薄膜3与板材5放置于模具1内,模具1通过压边结构固定板材5,以使板材5、薄膜3和模具1保持相对位置。

53.适应薄膜3的拉伸过程,薄膜3与板材5边沿进行固定,在装夹于模具1后使得薄膜3、板材5、模具1三者相对固定,薄膜3边沿不发生位移,确保板材5边沿相对于模具1、薄膜3边沿相对于板材5不发生错位,保证板材5表面各个位置覆盖润滑剂4和薄膜3,从而保证冲压成形过程中的润滑效果。

54.如图3、图7所示,薄膜3和板材5共同变形完成后,去除板材5表面薄膜3并清理润滑剂4,获取极板工件6。结合图6、图7,相比于传统的润滑方法,润滑效果更优,可以显著降低摩擦力,从而使得更多的冲压载荷作用于板材5成形,使得板件成形深度明显增加,使得板材5能够与模具1流道成形结构2贴合,板厚减薄更为均匀。

55.实施例2

56.本发明的另一个典型实施例中,如图1-图7所示,给出一种极板工件。

57.采用如实施例1中的燃料电池金属极板润滑冲压方法对板材5进行冲压加工,如图1-图5所示,对板材5表面涂覆润滑剂4并覆盖薄膜3,经过冲压加工在模具1作用下随板材5共同变形,使板材5形成特征结构,得到如图7所示的极板工件6。

58.通过抗拉强度、延伸性大于待加工板材5的薄膜3作为辅助润滑结构,在覆盖于润滑剂4后,协同润滑剂4以及薄膜3本体的固体润滑作用,促进板材5冲压成形过程中与模具1

的相对滑动,使模具1成形结构与板材5充分贴合,从而减少冲压过程中应力集中的问题,使板材5形成所需特征结构的变形。

59.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。