1.本发明涉及锂离子电池材料技术领域,尤其特别涉及一种锂离子电池负极浆料的匀浆工艺。

背景技术:

2.锂离子电池主要是指以li

在正、负极活性物质间来回嵌入和脱嵌的二次可充电电池。随着国际环境问题日益严重、经济全球化和能源需求不断高涨,锂离子二次电池因其具有体积小、质量轻、高比能量、循环寿命高、且无记忆效应等优点,是目前综合性能最好的电池体系,广泛应用于手机、电脑、电动自行车等领域,特别是在电动汽车领域,其市场占有率保持逐年持续增加的趋势。据研究,锂离子电池质量的好坏70%与极片品质相关,而极片质量的好坏则70%与匀浆所制备的浆料相关,因此,保证浆料的稳定性和均一性是制备具有优异性能锂离子电池的关键,而采用合理的匀浆工艺则是保证浆料性能的关键。

3.目前,锂离子电池正负极浆料的匀浆工艺一般采用湿法匀浆工艺或干法匀浆工艺。湿法匀浆工艺中,通常先将制备好的胶液加入匀浆罐中,并依次加入导电剂和溶剂进行分散,再加入负极活性主材进行搅拌分散,搅拌均匀、分散至一定粘度、细度后,将sbr加入至浆料中,从而制得负极浆料;由于湿法匀浆过程中,浆料始终处于润湿状态,固含相对较低、捏合时间长且容易造成负极活性物质分散效果不佳,导致工艺过程时间较长。干法匀浆工艺中,一般先将石墨和导电剂进行混合搅拌,再加入前期制备好的一定比例的胶液和溶剂,进行润湿捏合,经过搅拌刮料后,再加入剩余的胶液,搅拌分散均匀至一定粘度、细度后,将sbr加入至浆料中,从而制得负极浆料;由于在干法匀浆过程中,第一步加胶干粉容易成团,不利于后续工艺的分散,且分散过程需要较大的剪切力,对设备要求较高,导致生产成本增高。

4.通常情况下,由于负极浆料制备过程中多采用石墨作为负极活性材料,且鉴于石墨材料一般呈疏水性,导致所制备的负极浆料容易存在稳定性差、分散不均匀等系列问题,最终导致锂离子电池性能偏低,可见,对于负极浆料的匀浆工艺要求更高。因此,开发一种可实现锂离子电池负极浆料匀浆处理的工艺,对于锂离子电池性能的优化,具有积极的意义。

技术实现要素:

5.为此,本发明所要解决的技术问题在于提供一种锂离子电池负极浆料的匀浆工艺,通过降低设备要求、优化匀浆过程胶液加入顺序次数、搅拌、分散工艺参数,获得具有稳定性好、分散均匀的浆料。

6.本发明所要解决的第二个技术问题在于提供一种稳定性好、分散均匀的锂离子电池负极浆料。

7.为解决上述技术问题,本发明所述的一种锂离子电池负极浆料的匀浆工艺,包括如下步骤:

8.(1)按照选定负极浆料的成分及配比,取选定负极活性主材、导电剂、羧甲基纤维素钠(cmc)、丁苯橡胶(sbr)和溶剂,备用;

9.(2)取选定量的所述羧甲基纤维素钠加入去离子水中,经低速搅拌及同步进行的真空低速搅拌与高速分散处理、至所述cmc充分混匀并溶解,得到所需胶液;

10.(3)取部分所述胶液加入选定量的所述导电剂和溶剂,经低速搅拌及同步进行的真空低速搅拌与高速分散处理,使所述导电剂均匀分散在所述胶液中,备用;

11.(4)取选定量的所述负极活性主材加入至步骤(3)配制的浆料中,经低速搅拌及同步进行的真空低速搅拌与高速分散处理,将所述负极活性主材分散至浆料中,备用;

12.(5)待所述负极活性主材完全润湿于所述胶液中,在较粘的状态下,同步进行真空低速搅拌与高速分散处理,得到稳定分散的浆料,备用;

13.(6)取剩余部分的所述胶液和去离子水加入步骤(5)所配制的浆料中,同步进行真空低速搅拌与高速分散处理,得到粘度、细度稳定的浆料,备用;

14.(7)取选定量的所述丁苯橡胶加入至步骤(6)配制的浆料中,经同步进行的真空低速搅拌与高速分散处理,将所述丁苯橡胶均匀混合,即得所需锂离子负极浆料。

15.具体的,所述步骤(3)和所述步骤(6)中加入胶液的质量比为65-85wt%:15-35wt%。

16.具体的,所述锂离子电池负极浆料的匀浆工艺,所述步骤(2)中,所述羧甲基纤维素钠与去离子水的质量比为0.8-1.1:50.4-67.2;

17.所述低速搅拌及真空低速搅拌步骤的转速彼此独立的为15-25rpm;

18.所述高速分散步骤的转速为1000-2500rpm。

19.具体的,所述锂离子电池负极浆料的匀浆工艺,所述步骤(3)中:

20.所述低速搅拌及真空低速搅拌步骤的转速彼此独立的为15-25rpm;

21.所述高速分散步骤的转速为1000-2500rpm。

22.具体的,所述锂离子电池负极浆料的匀浆工艺,所述步骤(4)具体包括:先取占总量45-60wt%的所述负极活性主材加入至步骤(3)配制的所述浆料中,经低速搅拌及同步进行的真空低速搅拌与高速分散处理;再将剩余占总量40-55wt%的所述负极活性主材加入至上述浆料中,经低速搅拌及同步进行的真空低速搅拌与高速分散处理,将所述负极活性主材分散至浆料中。

23.具体的,所述锂离子电池负极浆料的匀浆工艺,所述步骤(4)中:

24.所述低速搅拌及真空低速搅拌步骤的转速彼此独立的为15-25rpm;

25.所述高速分散步骤的转速为600-800rpm。

26.具体的,所述锂离子电池负极浆料的匀浆工艺,所述步骤(5)中:

27.所述低速搅拌及真空低速搅拌步骤的转速彼此独立的为25-30rpm;

28.所述高速分散步骤的转速为1300-1500rpm。

29.具体的,所述锂离子电池负极浆料的匀浆工艺,所述步骤(6)中:

30.所述真空低速搅拌步骤的转速为25-30rpm;

31.所述高速分散步骤的转速为2000-2500rpm。

32.具体的,所述锂离子电池负极浆料的匀浆工艺,所述步骤(7)中:

33.所述真空低速搅拌步骤的转速为15-25rpm;

34.所述高速分散步骤的转速为500-700rpm。

35.优选的,所述丁苯橡胶(sbr)粘结剂中,有效成分的质量比(固含量)为4.0-5.2。

36.本发明还公开了由所述匀浆工艺制备得到的锂离子电池负极浆料。

37.本发明所述锂离子电池负极浆料的匀浆工艺,充分借鉴并综合了湿法与干法匀浆的优缺点,形成半干法工艺进行匀浆处理,在传统的湿法匀浆中一次加胶工艺优化为二次加胶进行匀浆的方式,参考湿法工艺的优势,优先加入第一份胶液在搅拌罐中,有效避免了干法中胶液加入干粉,干粉容易成团不易分散的问题;同时利用干法工艺中的捏合工艺,控制两次加胶比例,有效避免湿法中浆料固含较低分散效果差的问题。本发明所述匀浆工艺,有效保证浆料在相对较高的固含下进行捏合、搅拌、分散;并通过对两步加胶工艺参数进行优化,有效降低了浆料制备过程的投资成本,整个过程匀浆时间较短,提高了整体制程效率,有效保证了负极浆料的稳定性、分散性和均匀性。

38.本发明所述锂离子电池负极浆料的匀浆工艺,进一步采用分步加入负极活性主材的方式,有效确保了主材可以均匀分散在导电浆料中,保证制备的负极浆料具有更好的分散性、稳定性和均匀性。

附图说明

39.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中,

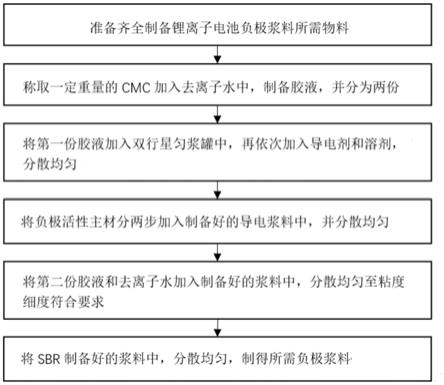

40.图1为本发明所述锂离子电池负极浆料匀浆工艺的流程图;

41.图2为实施例1-6及对比例1制得浆料的细度效果;

42.图3为基于实施例1所述浆料制得的锂离子电池的常温循环性能结果;

43.图4为基于对比例1所述浆料制得的锂离子电池的常温循环性能结果。

具体实施方式

44.实施例1

45.如图1所示的工艺流程图,本实施例所述锂离子电池负极匀浆优化工艺,包括如下步骤:

46.(1)按照选定锂离子电池负极浆料的成分及配比量,选取负极活性主材(石墨)600kg、羧甲基纤维素钠(cmc)8kg、导电剂(导电炭黑)6.3kg、溶剂(nmp)6.3kg、丁苯橡胶39kg,备用;

47.(2)称取8kg cmc加入到504kg去离子水中,首先以15rpm的转速进行低速搅拌10min,随后开启真空,以20rpm低速搅拌并同步以2300rpm进行分散120min,得到cmc胶液,并将所得胶液按照75wt%:25wt%的比例分成两份,备用;

48.(3)将上述第一份胶液加入双行星匀浆罐中,依次加入导电剂6.3kg和溶剂6.3kg,关闭真空以20rpm低速搅拌10min,随后开启真空和冷却水自动循环系统,以20rpm搅拌并同步以2000rpm进行分散120min,使导电剂均匀分散在胶液中,并在结束时进行刮料操作;

49.(4)称取50wt%负极活性主材300kg加入步骤(3)制备的浆料中,首先以20rpm低速搅拌5min,使负极活性主材润湿,随后开启真空和冷却水自动循环系统,以15rpm低速搅拌并同步以700rpm进行分散5min;再将剩余的50%负极活性主材300kg加入至所述浆料中,以

20rpm低速搅拌5min,随后开启真空和冷却水自动循环系统,以15rpm低速搅拌并同步以700rpm分散5min,将所述负极活性主材全部分散至浆料中;

50.(5)待所述负极活性主材完全润湿于所述胶液中,在较粘的状态下,以25rpm低速搅拌并同步以1400rpm分散100min,经高剪切力搅拌、稳定分散至具有一定的流动性、分散性和均匀性,得到稳定分散的浆料,备用;

51.(6)将第二份胶液和36kg去离子水加入所制备的浆料中,开启真空和冷却水自动循环系统,以25rpm低速搅拌并同步以2000rpm分散60min进一步搅拌稀释,获得粘度、细度稳定的浆料;

52.(7)继续将39kg sbr加入至上述浆料中,以20rpm低速搅拌并同步以500rpm分散30min,均匀混合,得到所需锂离子负极浆料。

53.本实施例所得负极浆料的细度如图2中(a)所示,浆料的细度在30μm以下;基于本实施例所述浆料制得的锂离子电池的循环性能如图3所示,循环1021周,容量保持率在91%以上。

54.实施例2

55.如图1所示的工艺流程图,本实施例所述锂离子电池负极匀浆优化工艺,包括如下步骤:

56.(1)按照选定锂离子电池负极浆料的成分及配比量,选取负极活性主材(石墨)600kg、羧甲基纤维素钠(cmc)8kg、导电剂(导电炭黑)6.3kg、溶剂(nmp)6.3kg、丁苯橡胶39kg,备用;

57.(2)称取8kg cmc加入到504kg去离子水中,首先以15rpm的转速进行低速搅拌10min,随后开启真空,以20rpm低速搅拌并同步以2300rpm进行分散120min,得到cmc胶液,并将所得胶液按照80wt%:20wt%的比例分成两份,备用;

58.(3)将上述第一份胶液加入双行星匀浆罐中,依次加入导电剂6.3kg和溶剂6.3kg,关闭真空以20rpm低速搅拌10min,随后开启真空和冷却水自动循环系统,以20rpm搅拌并同步以2000rpm进行分散120min,使导电剂均匀分散在胶液中,并在结束时进行刮料操作;

59.(4)称取50wt%负极活性主材300kg加入步骤(3)制备的浆料中,首先以20rpm低速搅拌5min,使负极活性主材润湿,随后开启真空和冷却水自动循环系统,以15rpm低速搅拌并同步以700rpm进行分散5min;再将剩余的50%负极活性主材300kg加入至所述浆料中,以20rpm低速搅拌5min,随后开启真空和冷却水自动循环系统,以15rpm低速搅拌并同步以700rpm分散5min,使得浆料在较粘的状态下高剪切力搅拌、稳定分散至具有一定的流动性,分散性和均匀性;

60.(5)待所述负极活性主材完全润湿于所述胶液中,在较粘的状态下,以25rpm低速搅拌并同步以1300rpm分散120min,经高剪切力搅拌、稳定分散至具有一定的流动性、分散性和均匀性,得到稳定分散的浆料,备用;

61.(6)将第二份胶液和36kg去离子水加入所制备的浆料中,开启真空和冷却水自动循环系统,以25rpm低速搅拌并同步以2000rpm分散60min进一步搅拌稀释,获得粘度、细度稳定的浆料;

62.(7)继续将39kg sbr加入至上述浆料中,以20rpm低速搅拌并同步以500rpm分散30min,均匀混合,得到所需锂离子负极浆料。

63.本实施例所得负极浆料的细度如图2中(b)所示,浆料的细度在30μm以下。

64.实施例3

65.如图1所示的工艺流程图,本实施例所述锂离子电池负极匀浆优化工艺,包括如下步骤:

66.(1)按照选定锂离子电池负极浆料的成分及配比量,选取负极活性主材(石墨)600kg、羧甲基纤维素钠(cmc)8kg、导电剂(导电炭黑)6.3kg、溶剂(nmp)6.3kg、丁苯橡胶39kg,备用;

67.(2)称取8kg cmc加入到504kg去离子水中,首先以15rpm的转速进行低速搅拌10min,随后开启真空,以20rpm低速搅拌并同步以2300rpm进行分散120min,得到cmc胶液,并将所得胶液按照75wt%:25wt%的比例分成两份,备用;

68.(3)将上述第一份胶液加入双行星匀浆罐中,依次加入导电剂6.3kg和溶剂6.3kg,关闭真空以20rpm低速搅拌10min,随后开启真空和冷却水自动循环系统,以20rpm搅拌并同步以2000rpm进行分散120min,使导电剂均匀分散在胶液中,并在结束时进行刮料操作;

69.(4)称取55wt%负极活性主材330kg加入步骤(3)制备的浆料中,首先以20rpm低速搅拌5min,使负极活性主材润湿,随后开启真空和冷却水自动循环系统,以15rpm低速搅拌并同步以700rpm进行分散5min;再将剩余的45%负极活性主材270kg加入至所述浆料中,以20rpm低速搅拌5min,随后开启真空和冷却水自动循环系统,以15rpm低速搅拌并同步以700rpm分散5min,使得浆料在较粘的状态下高剪切力搅拌、稳定分散至具有一定的流动性,分散性和均匀性;

70.(5)待所述负极活性主材完全润湿于所述胶液中,在较粘的状态下,以30rpm低速搅拌并同步以1500rpm分散90min,经高剪切力搅拌、稳定分散至具有一定的流动性、分散性和均匀性,得到稳定分散的浆料,备用;

71.(6)将第二份胶液和36kg去离子水加入所制备的浆料中,开启真空和冷却水自动循环系统,以25rpm低速搅拌并同步以2000rpm分散60min进一步搅拌稀释,获得粘度、细度稳定的浆料;

72.(7)继续将39kg sbr加入至上述浆料中,以20rpm低速搅拌并同步以500rpm分散30min,均匀混合,得到所需锂离子负极浆料。

73.本实施例所得负极浆料的细度如图2中(c)所示,浆料的细度在30μm以下。

74.实施例4

75.如图1所示的工艺流程图,本实施例所述锂离子电池负极匀浆优化工艺,包括如下步骤:

76.(1)按照选定锂离子电池负极浆料的成分及配比量,选取负极活性主材600kg、羧甲基纤维素钠(cmc)8kg、导电剂6.3kg、溶剂6.3kg、丁苯橡胶39kg,备用;

77.(2)称取8kg cmc加入到504kg去离子水中,首先以20rpm的转速进行低速搅拌10min,随后开启真空,以25rpm低速搅拌并同步以1000rpm进行分散120min,得到cmc胶液,并将所得胶液按照65wt%:35wt%的比例分成两份,备用;

78.(3)将上述第一份胶液加入双行星匀浆罐中,依次加入导电剂6.3kg和溶剂6.3kg,关闭真空以15rpm低速搅拌10min,随后开启真空和冷却水自动循环系统,以15rpm搅拌并同步以1000rpm进行分散120min,使导电剂均匀分散在胶液中,并在结束时进行刮料操作;

79.(4)称取45wt%负极活性主材270kg加入步骤(3)制备的浆料中,首先以15rpm低速搅拌5min,使负极活性主材润湿,随后开启真空和冷却水自动循环系统,以15rpm低速搅拌并同步以600rpm进行分散5min;再将剩余的55%负极活性主材330kg加入至所述浆料中,以15rpm低速搅拌5min,随后开启真空和冷却水自动循环系统,以15rpm低速搅拌并同步以600rpm分散5min,使得浆料在较粘的状态下高剪切力搅拌、稳定分散至具有一定的流动性,分散性和均匀性;

80.(5)待所述负极活性主材完全润湿于所述胶液中,在较粘的状态下,以25rpm低速搅拌并同步以1500rpm分散90min,经高剪切力搅拌、稳定分散至具有一定的流动性、分散性和均匀性,得到稳定分散的浆料,备用;

81.(6)将第二份胶液和36kg去离子水加入所制备的浆料中,开启真空和冷却水自动循环系统,以30rpm低速搅拌并同步以2500rpm分散60min进一步搅拌稀释,获得粘度、细度稳定的浆料;

82.(7)继续将39kg sbr加入至上述浆料中,以15rpm低速搅拌并同步以600rpm分散30min,均匀混合,得到所需锂离子负极浆料。

83.本实施例所得负极浆料的细度如图2中(d)所示,浆料的细度在30μm以下。

84.实施例5

85.如图1所示的工艺流程图,本实施例所述锂离子电池负极匀浆优化工艺,包括如下步骤:

86.(1)按照选定锂离子电池负极浆料的成分及配比量,选取负极活性主材600kg、羧甲基纤维素钠(cmc)8kg、导电剂6.3kg、溶剂6.3kg、丁苯橡胶39kg,备用;

87.(2)称取8kg cmc加入到504kg去离子水中,首先以25rpm的转速进行低速搅拌10min,随后开启真空,以25rpm低速搅拌并同步以2500rpm进行分散120min,得到cmc胶液,并将所得胶液按照85wt%:15wt%的比例分成两份,备用;

88.(3)将上述第一份胶液加入双行星匀浆罐中,依次加入导电剂6.3kg和溶剂6.3kg,关闭真空以25rpm低速搅拌10min,随后开启真空和冷却水自动循环系统,以25rpm搅拌并同步以2500rpm进行分散120min,使导电剂均匀分散在胶液中,并在结束时进行刮料操作;

89.(4)称取60wt%负极活性主材360kg加入步骤(3)制备的浆料中,首先以25rpm低速搅拌5min,使负极活性主材润湿,随后开启真空和冷却水自动循环系统,以25rpm低速搅拌并同步以800rpm进行分散5min;再将剩余的40%负极活性主材240kg加入至所述浆料中,以25rpm低速搅拌5min,随后开启真空和冷却水自动循环系统,以25rpm低速搅拌并同步以800rpm分散5min,使得浆料在较粘的状态下高剪切力搅拌、稳定分散至具有一定的流动性,分散性和均匀性;

90.(5)待所述负极活性主材完全润湿于所述胶液中,在较粘的状态下,以30rpm低速搅拌并同步以1300rpm分散100min,经高剪切力搅拌、稳定分散至具有一定的流动性、分散性和均匀性,得到稳定分散的浆料,备用;

91.(6)将第二份胶液和36kg去离子水加入所制备的浆料中,开启真空和冷却水自动循环系统,以25rpm低速搅拌并同步以2500rpm分散60min进一步搅拌稀释,获得粘度、细度稳定的浆料;

92.(7)继续将39kg sbr加入至上述浆料中,以25rpm低速搅拌并同步以700rpm分散

30min,均匀混合,得到所需锂离子负极浆料。

93.本实施例所得负极浆料的细度如图2中(e)所示,浆料的细度在30μm以下。

94.实施例6

95.本实施例所述负极浆料的匀浆工艺同实施例1,其区别仅在于,所述步骤(4)中,所述负极活性主材为一次性加入所述浆料,具体包括如下步骤:

96.(1)按照选定锂离子电池负极浆料的成分及配比量,选取负极活性主材600kg、羧甲基纤维素钠(cmc)8kg、导电剂6.3kg、溶剂6.3kg、丁苯橡胶39kg,备用;

97.(2)称取8kg cmc加入到504kg去离子水中,首先以15rpm的转速进行低速搅拌10min,随后开启真空,以20rpm低速搅拌并同步以2300rpm进行分散120min,得到cmc胶液,并将所得胶液按照75wt%:25wt%的比例分成两份,备用;

98.(3)将上述第一份胶液加入双行星匀浆罐中,依次加入导电剂6.3kg和溶剂6.3kg,关闭真空以20rpm低速搅拌10min,随后开启真空和冷却水自动循环系统,以20rpm搅拌并同步以2000rpm进行分散120min,使导电剂均匀分散在胶液中,并在结束时进行刮料操作;

99.(4)将备好的负极活性主材600kg加入步骤(3)制备的浆料中,首先以20rpm低速搅拌5min,使负极活性主材润湿,随后开启真空和冷却水自动循环系统,继续以15rpm低速搅拌并同步以700rpm进行分散5min,随后开启真空和冷却水自动循环系统,以15rpm低速搅拌并同步以700rpm分散5min,将所述负极活性主材全部分散至浆料中;

100.(5)待所述负极活性主材完全润湿于所述胶液中,在较粘的状态下,以25rpm低速搅拌并同步以1400rpm分散100min,经高剪切力搅拌、稳定分散至具有一定的流动性、分散性和均匀性,得到稳定分散的浆料,备用;

101.(6)将第二份胶液和36kg去离子水加入所制备的浆料中,开启真空和冷却水自动循环系统,以25rpm低速搅拌并同步以2000rpm分散60min进一步搅拌稀释,获得粘度、细度稳定的浆料;

102.(7)继续将39kg sbr加入至上述浆料中,以20rpm低速搅拌并同步以500rpm分散30min,均匀混合,得到所需锂离子负极浆料。

103.本实施例所得负极浆料的细度如图2中(f)所示,浆料的细度在32μm左右。

104.对比例1

105.本对比例所述负极浆料的匀浆工艺同实施例1,其区别仅在于,所述胶液在步骤(3)中一次性加入,具体包括如下步骤:

106.(1)按照选定锂离子电池负极浆料的成分及配比量,选取负极活性主材600kg、羧甲基纤维素钠(cmc)8kg、导电剂6.3kg、溶剂6.3kg、丁苯橡胶39kg,备用;

107.(2)称取8kg cmc加入到504kg去离子水中,首先以15rpm的转速进行低速搅拌10min,随后开启真空,以20rpm低速搅拌并同步以2300rpm进行分散120min,得到cmc胶液,备用;

108.(3)将上述制备的胶液加入双行星匀浆罐中,依次加入导电剂6.3kg和溶剂6.3kg,关闭真空以20rpm低速搅拌10min,随后开启真空和冷却水自动循环系统,以20rpm搅拌并同步以2000rpm进行分散120min,使导电剂均匀分散在胶液中,并在结束时进行刮料操作;

109.(4)称取50wt%负极活性主材300kg加入步骤(3)制备的浆料中,首先以20rpm低速搅拌5min,使负极活性主材润湿,随后开启真空和冷却水自动循环系统,以15rpm低速搅拌

并同步以700rpm进行分散5min;再将剩余的50%负极活性主材300kg加入至所述浆料中,以20rpm低速搅拌5min,随后开启真空和冷却水自动循环系统,以15rpm低速搅拌并同步以700rpm分散5min,将所述负极活性主材全部分散至浆料中;

110.(5)待所述负极活性主材完全润湿于所述胶液中,在较粘的状态下,以25rpm低速搅拌并同步以1400rpm分散100min,经高剪切力搅拌、稳定分散至具有一定的流动性、分散性和均匀性,得到稳定分散的浆料,备用;

111.(6)启动真空和冷却水自动循环系统,以25rpm低速搅拌并同步以2000rpm分散60min进一步搅拌稀释,获得粘度、细度稳定的浆料;

112.(7)继续将39kg sbr加入至上述浆料中,以20rpm低速搅拌并同步以500rpm分散30min,均匀混合,得到所需锂离子负极浆料。

113.本实施例所得负极浆料的细度如图2中(g)所示,浆料的细度在35μm左右,其涂布性能相比于实施例1方案较差,且后续的制程相比也较为困难;基于本对比例所述浆料制得的锂离子电池的循环性能如图4所示,循环1006周,容量保持率87.8%。

114.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。