一种孔内合成zif-8膜的制备方法

技术领域

1.本发明属于分离材料技术领域,涉及到一种金属有机骨架的制备和应用,特别是类沸石咪唑骨架类化合物的制备应用方法。

背景技术:

2.我国是世界上最大的焦炭生产、消费、和出口国,在焦炭生产过程中会产生大量的焦炉气,焦炉气的主要成分是甲烷和氢气以及少量的氮气,如果焦炉气可以得到充分利用,将是一笔可观的经济收入,因此,实现氢气和甲烷的高效分离就显得尤为重要。

3.膜分离是近些年发展起来的一种先进分离技术,被誉为最有潜力的高端分离技术之一,具有环境友好,能耗小,占地面积小,操作简单的优点,在化工和医药领域得到广泛的应用。目前膜材料主要分为无机膜和有机膜两大类,有机聚合物膜耐腐蚀、易成型加工,但存在溶胀、稳定性差的缺点,无机膜因其优异的热稳定性和化学稳定性,规则的孔道结构、耐溶剂腐蚀、广受关注,相对于传统的沸石膜,zifs系列膜因其具有和沸石类似的结构特点,不但具备了沸石的所有优点,还拥有孔径可调,表面易进行化学修饰的特点,是一种充满前景的膜材料。

4.目前,膜的合成主要常见的有原位生长法(吕晓丽,张春芳,白云翔,孙余凭,顾瑾.原位生长法制备zif-8/pan超滤膜用于染料废水处理[j].水处理技术,2016,42(07):30-34.)、晶种诱导法(赵祯霞,许锋,李忠.二次生长法制备zif-8膜及其对co2/n2的分离性能[j].化工学报,2014,65(05):1673-1679.)、同源金属氧化物诱导(孔令寅.不同多孔载体上金属有机骨架zif-8膜的设计制备与渗透性能研究[d].大连理工大学,2015.)和蒸汽-凝胶法(吴昌松,李佳欣,孙青,许盛皓,赵徐雯,李秋平,贾志舰.基于蒸汽相法合成的zif-8前驱体制备铈掺杂zno[j].宁波工程学院学报,2019,31(01):12-18.)等,但这些方法无论是在管状,平板载体,都是载体表面成膜,受到载体表面形貌及使用过程中条件的影响,不易合成薄而连续致密的膜,即使合成了连续致密的薄膜,在使用过程中,也会因为温度、压力及其它客观因素的影响,引起膜出现缺陷,影响其分离性能。在工业化放大制备的过程中,上述提到的问题会被进一步放大,会出现更多的缺陷,使得载体表面成膜变得更加困难,在这样情况下,很难合成出致密且薄的膜,很大程度限制其工业化的应用。

[0005]

同时,使用上述方法合成的膜普遍面临重复性差,膜与载体的结合力弱,膜的强度不高等问题,对于载体有着极高要求,一般无法在粗糙的大孔载体上制备完整的薄膜,必须要求载体表面平整且孔径均匀且在1μm以下,这样的载体制备工艺难度高,价格昂贵。针对目前常用的孔径在1~50μm的廉价大孔载体,本发明提出一种孔内成膜合成zif-8膜的制备方法,可以原来的表面成膜做成孔内成膜,在孔内形成的膜与表面形成的膜本质没有区别,且能够利用气相均匀的性质在孔内相界面出形成膜,成膜后可以有效的终止反应,故膜层较薄,这为制备高性能zif-8膜提供新的思路,并可以拓展应用于其他类似的分子筛膜的制备领域。

技术实现要素:

[0006]

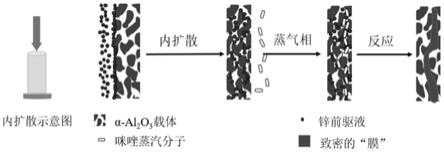

本发明提供一种孔内成膜合成zif-8膜的制备方法,所述方法首先利用表面1~50μm载体相互贯通的多孔结构,将钴的前驱液从载体管内通过内扩散的方法进入载体一定深度,擦去载体表面多余的前驱液,当与2-甲基咪唑蒸汽相遇时,在相界面会有薄膜形成,由于膜在孔内形成,虽然被每个孔壁分成无数小的膜,但因为每个膜都在较小的空间形成,比较完整且薄,与孔壁之间无间隙,多个完整的膜与孔壁共同形成一个大的完整的膜,当气体或液体进入时,只能从膜内部孔道通过,由于其孔道尺寸有限,可以达到分离小分子气体的目的。该方法重复性高、有效节约溶剂、有一定分离能力。

[0007]

本发明所涉及的发明构思:利用大孔廉价无分离性能的载体,膜在孔内形成,虽然被每个孔壁分成无数小的膜,但因为每个膜都在小的空间形成,比较完整且薄,与孔壁之间无间隙,多个完整的膜与孔壁共同形成一个大的完整的膜,先前大都采用外部浸渍的方法,但是形成的膜会在表层,此工作在载体管内部进行内扩散,通过控制溶胶浓度调控扩散速率,通过控制扩散时间、及时移除前驱液等前驱液只留在载体孔内,而不会溢出到载体管表面,真正做到孔内成膜。当与咪唑蒸汽相遇时,会在相界面形成薄膜,小分子或液体物质,会从膜的孔径通过,而大分子气体或液体物质,由于动力学直径过大不能通过,起到分离的目的。

[0008]

本发明的技术方案:

[0009]

一种孔内成膜合成zif-8膜的制备方法,步骤如下:

[0010]

(1)引入前驱液:将锌的前驱液通过内扩散的方法浸入到孔道内,通过控制内表面扩散到外表面的时间,然后移除管内前驱液,使前驱液只留在孔道内,而不外渗,然后在干燥温度为50~250℃干燥时间5~20小时;优选170℃干燥时间12小时;

[0011]

(2)膜的合成:修饰后的多孔载体悬置于内衬聚四氟乙烯的不锈钢反应釜中,釜底加有二甲基咪唑和溶剂,溶剂可以选择甲醇、乙醇、dmf、水中的一种。多孔载体悬置在溶液上方,不与下部的溶液接触,在130~180℃的温度下进行加热3-12h,溶液形成蒸汽,与孔道内前驱液反应形成膜;

[0012]

(3)膜的后处理:用溶剂清洗,洗去膜内外未反应物,之后置于真空烘箱干燥。

[0013]

步骤(1)中通过控制前驱液浓度调控扩散速率,控制内扩散时间以调节进入多孔载体的深度,前驱液进入载体时间控制为1~60s,然后移除管内前驱液,以此保证前驱液不会渗透到载体外表面。

[0014]

步骤(1)中孔内填充成膜,不是在表面成膜,通过内扩散,由于前驱液具有粘性,会通过毛细凝聚会吸附在载体一定深度范围内,形成液膜,同时不会因为扩散时间太长而到表面,避免表面成膜,影响通量,只留下孔道内的液体,随后进行固化,加强配体与载体的结合力,当与气相的配体相接触,会在相界面形成薄薄的一层膜。

[0015]

步骤(1)中通过控制前驱液浓度调控扩散速率,控制时间等措施来进而调节进入载体的深度,前驱液进入载体时间控制为5~20s,确保表面不会有液体渗出,随后进行干燥固化,确保载体孔道内部存在金属配体。

[0016]

步骤(1)中的前驱液要具有合适粘度,粘度过高,不容易浸渍到孔内,粘度太低,不容易在孔内稳定存在。另外,粘度与孔径成正比,孔越大,需要粘度越高。

[0017]

所述多孔载体的材质为陶瓷、多孔金属、碳;形状为管状、平板、中空纤维或多孔道

载体;优选为管状氧化铝载体;所述多孔载体的孔径为1~50μm。当多孔载体的材质为陶瓷,前驱液进入载体时间控制为5~20s。

[0018]

步骤(2)中,载体悬置的方式包括水平及垂直方式;配体为二甲基咪唑,溶剂为水、甲醇或dmf,配体与溶剂的摩尔比为1:(0.3-6.05);膜合成的温度为130~180℃合成时间8~12h。

[0019]

修饰后的多孔载体悬垂于釜底加有二甲基咪唑和溶剂的聚四氟乙烯的不锈钢反应釜中,多孔载体不与下部的溶液接触,在130~180℃下加热8~12h,溶液形成蒸汽,与孔道内前驱液反应形成膜;

[0020]

步骤(3)中,清洗的溶剂为甲醇、dmf、水或乙醇,优选为甲醇;洗涤的方式有冲洗、浸泡或超声洗涤;真空干燥的温度为30~60℃,时间为5~12小时。

[0021]

孔内填充成膜也适用于其他蒸汽相合成的分子筛膜,用于气体分离,如h2/ch4。

[0022]

本发明的有益效果:

[0023]

(1)相比较于常用的水热法成膜,二次生长法成膜过程,本发明步骤(1)中只需要在管内扩散少量凝胶,且在反应釜釜底保留少量溶剂,既不需要进行多次的载体表面修饰,也不需要配制上百毫升的溶液装满反应釜,所以制备过程简单、重复性高,反应釜底只有微量溶剂,有效节约溶剂避免了溶剂的大量浪费,溶剂重复多次适用,减小了环境污染,体现绿色化学理念,可以在工业大孔载体内制备有效的膜层,具有重要的工业前景及实际意义。

[0024]

(2)经过步骤(1)(2)会在载体孔内形成连续的薄膜,原理如附图1所示,此方法核心思想在于膜在孔内形成膜,使其孔道“消失”,形成一定厚度类似膜的结构,虽然被每个孔壁分成无数小的膜,但因为每个膜都在小的空间形成,比较完整且薄,与孔壁之间无间隙,多个完整的膜与孔壁共同形成一个大的完整的膜,强度高,性能稳定。

[0025]

(3)此方法充分利用载体结构特性,依靠载体强度支撑,机械强度大大提高,同时避免了传统膜在载体表面遇冷热不均匀时由于膨胀系数不同导致裂缝,处理过程由于应力不同导致易损的缺点,如附图7所示,经过一定的压力测试,仍然能够保持良好的气体分离性能和通量。

[0026]

(4)对此方法合成的气体膜进行气体分离测试,结果如附图7所示,h2的通量4.58

×

10-7

mol

·

m-2

·s·

pa-1

,h2/ch4理想分离因子在13左右,有一定的分离效果。

附图说明

[0027]

图1为实施例中此方法的合成示意图;

[0028]

图2为空载体的扫描电镜(sem)图,(a)是表面,(b)是截面;

[0029]

图3为实例一中蒸汽相填充孔内合成zif-8膜的扫描电镜(sem)图,(a)是表面,(b)是截面;

[0030]

图4为实例三中二次晶种法水热合成zif-8膜的扫描电镜(sem)图,(a)是表面,(b)是截面;

[0031]

图5是中合成蒸汽相填充合成zif-8膜、二次晶种法水热表面成膜、空载体、zif-8晶体的x射线衍射图;

[0032]

图6为气体测试装置示意图;

[0033]

图7为实例一中蒸汽相填充合成zif-8膜与二次晶种法水热表面成膜压力稳定性

测试。

[0034]

图中:1三通阀;2过滤器;3单向阀;4质量流量控制器;5截止阀;6渗透池;7加热炉;8压力表;9背压阀;10皂泡流量计;11出口。

具体实施方式

[0035]

以下结合附图和技术方案,进一步说明本发明的具体实施方式。

[0036]

(1)载体预处理:管外径12mm,管内径8mm,平均孔径2~5μm,孔隙率约30~40%;用800目和1500目的砂纸将载体管的外表面先后打磨一遍;用去离子水超声振荡去除载体管上残留的沙粒,重复几次,直至用于洗管的水不再变浑浊,然后依次用酸、碱超声震荡以清除载体孔内残留物,并用去离子水洗至中性;最后将管置于烘箱中干燥,再置于马弗炉中550℃下锻烧6h后,两端封好备用;

[0037]

(2)制备前驱液:将质量为16g的乙酸锌(znac2)添加到100ml乙二醇甲醚中,并在70℃恒温水浴中搅拌,得到乳白色悬浊液;然后逐滴缓慢的将5ml乙醇胺加入醋酸锌与乙二醇甲醚的悬浊液中,悬浊液逐渐变的澄清,最后讲上述溶液在室温下降温并继续搅拌陈化24h,得到微黄色的澄清zno溶胶,存放待用。

[0038]

(3)内扩散浸渍前驱液:经过处理的载体,以(2)中所得的溶液为前驱液,通过管内扩散浸渍使其进入孔道,通过控制扩散时间,使前驱液填充至载体管孔内;

[0039]

(4)干燥固化:将(3)得到的管置于170℃烘箱内固化12h。

[0040]

(5)晶化:将(4)处理载体用两端用塞子封住用四氟胶带悬空于聚四氟乙烯内衬中,底部放入少量2-甲基咪唑和一定量溶剂于150~180℃下晶化8~12h。

[0041]

(6)后处理:载体成膜后,通过甲醇清洗多次,洗去多余的未反应物,置于50℃真空烘箱中干燥12h。

[0042]

在所述步骤(5)中,溶剂可以为用甲醇、dmf、水及其混合物,优选为将甲醇作为溶剂。

[0043]

为了进一步描述本发明,下面给出几个具体实施案例,但专利权利不局限于以下例子。

[0044]

实施例1

[0045]

(1)预处理α-al2o3载体管:管外径12mm,管内径8mm,平均孔径2~5μm,孔隙率约30~40%;用800目和1500目的砂纸将载体管的外表面先后打磨一遍;用去离子水超声振荡去除载体管上残留的颗粒,重复几次,直至用于洗管的水不再变浑浊,然后依次用酸、碱超声震荡以清除载体孔内残留物,并用去离子水洗至中性;最后将管置于烘箱中干燥,再置于马弗炉中550℃下锻烧6h后,两端封好备用;

[0046]

(2)将质量为16g的乙酸锌(znac2)添加到100ml乙二醇甲醚中,并在70℃恒温水浴中搅拌,得到乳白色悬浊液;然后逐滴缓慢的将5ml乙醇胺加入醋酸锌与乙二醇甲醚的悬浊液中,悬浊液逐渐变的澄清,最后讲上述溶液在室温下降温并继续搅拌陈化24h,得到微黄色的澄清zno溶胶,存放待用。

[0047]

(3)将步骤(1)得到的载体一端用聚四氟乙烯塞子堵住,放置于桌面,本实例的创新点在于:一次性在管内加入步骤(2)中的得到的前驱液15s,将管内液体倒出。这样可以很好的通过内扩散的方式将前驱液引入载体管内,而且15s可以很好的控制前驱液留在载体

管内,不会使其溢出到在体表面进行表面成膜。将前驱液倒出可以使其得到重复使用,很好的节约前驱液。然后将载体管置于170℃烘箱干燥固化12h。

[0048]

(4)将修饰后载体,使其悬空装入带有1.5ml甲醇和3.47g二甲基咪唑的聚四氟内衬的不锈钢晶化釜中,置于170℃烘箱中晶化10h;

[0049]

(5)将利用蒸汽相填充合成zif-8膜用甲醇洗涤至中性,置于50℃真空烘箱中干燥12h。

[0050]

实施例2

[0051]

(1)预处理α-al2o3载体管:管外径12mm,管内径8mm,平均孔径2~5μm,孔隙率约30~40%;用800目和1500目的砂纸将载体管的外表面先后打磨一遍;用去离子水超声振荡去除载体管上残留的颗粒,重复几次,直至用于洗管的水不再变浑浊,然后依次用酸、碱超声震荡以清除载体孔内残留物,并用去离子水洗至中性;最后将管置于烘箱中干燥,再置于马弗炉中550℃下锻烧6h后,两端封好备用;

[0052]

(2)将质量为16g的乙酸锌(znac2)添加到100ml乙二醇甲醚中,并在70℃恒温水浴中搅拌,得到乳白色悬浊液;然后逐滴缓慢的将5ml乙醇胺加入醋酸锌与乙二醇甲醚的悬浊液中,悬浊液逐渐变的澄清,最后讲上述溶液在室温下降温并继续搅拌陈化24h,得到微黄色的澄清zno溶胶,存放待用。

[0053]

(3)将步骤(1)得到的载体一端用聚四氟乙烯塞子堵住,放置于桌面,本实例的创新点在于:一次性在管内加入步骤(2)中的得到的前驱液5s,将管内液体倒出。这样可以很好的通过内扩散的方式将前驱液引入载体管内,相对于实例1,5s的时间可以进一步限制前驱液在载体管内扩散的深度,同样可以很好的控制前驱液留在载体管内,不会使其溢出到在体表面进行表面成膜。这样形成的膜相对于实例1膜层更薄。将前驱液倒出可以使其得到重复使用,很好的节约前驱液。然后将载体管置于170℃烘箱干燥固化12h。

[0054]

(4)将修饰后载体,使其悬空装入带有1ml乙醇和3.47g二甲基咪唑的聚四氟内衬的不锈钢晶化釜中,置于180℃烘箱中晶化8h;

[0055]

(5)将利用蒸汽相填充合成zif-8膜用甲醇洗涤至中性,置于50℃真空烘箱中干燥12h。

[0056]

实施例3

[0057]

将实例1制备的气相填充合成zif-8膜进行单组分气体和压力测试,测试结果如附图7孔内成膜曲线。经过测试后,h2的渗透通量范围为4.58

×

10-7

mol

·

m-2

·

s-1

·

pa-1

,h2/ch4,分离因子为13,远大于努森扩散,证明此方法的可行性,对气体有一定的分离能力;当增大压强时,h2/ch4分离因子基本保持稳定,说明适用性强。

[0058]

对比例1

[0059]

(1)预处理α-al2o3载体管:管外径12mm,管内径8mm,平均孔径2~5μm,孔隙率约30~40%;用800目和1500目的砂纸将载体管的外表面先后打磨一遍;用去离子水超声振荡去除载体管上残留的颗粒,重复几次,直至用于洗管的水不再变浑浊,然后依次用酸、碱超声震荡以清除载体孔内残留物,并用去离子水洗至中性;最后将管置于烘箱中干燥,再置于马弗炉中550℃下锻烧6h后,两端封好备用;

[0060]

(2)将步骤(1)得到的载体管置于175℃下预热3~4h,然后迅速浸渍到质量浓度为0.5wt.%的晶种(500nm)悬浮液ⅰ中,室温下过夜干燥,在170℃下固化3~4h,得晶种层负载

载体ⅰ;

[0061]

(3)用脱脂棉将载体表面的多余的晶种擦去,备用。

[0062]

(4)以摩尔比为zn(no3)2·

6h2o:2-mim:ch3oh=1:8:690配成合成液。

[0063]

(5)将载体管ⅰ两端用聚四氟乙烯塞子堵住,浸渍在合成液中,装入带有聚四氟内衬的不锈钢反应釜中,置于170℃烘箱中晶化12h;

[0064]

(6)将合成后的zif-8膜用甲醇洗涤,置于50℃真空烘箱中干燥12h。

[0065]

(7)将(6)合成的zif-8膜进行气体分离性能测试,如附图7所示表面成膜的曲线,在图中可以看出h2的渗透通量范围为1.06

×

10-7

mol

·

m-2

·

s-1

·

pa-1

,h2/ch4,分离因子为3.03,效果不如例1。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。