1.本发明为催化材料技术领域,具体涉及一种超细金钯纳米粒子/氮掺杂多孔碳复合材料的制备方法及其作为催化剂在甲酸分解制氢反应中的应用。

背景技术:

2.进入21世纪以来,能源、信息和材料被称作是现代社会发展的三大支柱。但是随着人类社会和经济的快速发展,化石类(煤、石油、天然气)等传统能源日益枯竭,而且由于燃烧化石类能源所带来的环境问题也日益严峻,因此研究开发新型清洁可持续能源(太阳能、风能、核能、生物质能、地热能等)已迫在眉睫,然而这些可再生能源也存在着诸多弊端:太阳能电池昂贵而且占地面积大、风能受地域和环境气候限制影响较大、自2011年日本发生地震引发核泄漏导致了人们对核能的可控性和安全性产生了质疑等等。其中氢能源被视为21世纪最具潜力的新型能源,这是由于氢气(h2)重量轻、能量密度高(142mj

·

kg-1

),其值几乎是天然气能量密度(55mj

·

kg-1

)的3倍;而且氢气在聚合物电解质膜燃料电池(pem)技术中应用时还可以有效地转化成为电能。另外,氢气在燃烧释放能量时只产生水这一产物(h2 o2→

h2o),对环境没有任何污染。但是,如何实现对氢气安全高效的储存和运输,是将氢能源推向大规模实际应用首要解决的问题。甲酸(hcooh)是一种含氢量为4.4wt%、无毒而且在室温下可以稳定保存的液体,因此可以作为储氢的重要载体。然而,甲酸有两种分解方式(hcooh

→

co2 h2和hcooh

→

co h2o),所以需要开发出合适的催化剂来选择性促进甲酸分解制氢反应。近年来通过含ru、ir、fe等配合物的各种均相金属催化剂实现了甲酸的选择性脱氢,然而上述催化剂需要从反应混合物中分离出来,以及使用有机溶剂、配体、添加剂使得其无法进行大规模实际应用。

3.基于此背景,本发明以花生壳粉末作为原料,通过高温退火法制备出氮掺杂多孔碳作为衬底,采用液相还原法制备了一系列不同aupd比例的au

x

pd

1-x

/n-c催化剂,并将此催化剂用于甲酸分解制氢反应以探究其催化性能。本发明实验使用了x-射线衍射仪(xrd)、x-射线光电子能谱(xps)等仪器对au

x

pd

1-x

/n-c催化剂的结构进行了一系列表征。结果表明:实验中制备的au

x

pd

1-x

/n-c催化剂由氮掺杂多孔碳(n-c)衬底和尺寸超细的aupd合金纳米颗粒组成。其中经过800℃高温退火得到的n-c作为衬底制备的au

0.5

pd

0.5

/n-c催化剂的性能最佳,在室温下tof值高达2118h-1

。而在同等条件下以商用碳作为衬底的催化剂tof值仅为952h-1

,以玉米芯粉末作为原料经800℃高温退火得到的氮掺杂多孔碳作为衬底的催化剂tof值仅为822h-1

。

技术实现要素:

4.本发明的目的是提供一种结合高温退火法和液相还原法制备出一种超细aupd纳米粒子/氮掺杂多孔碳复合材料的制备方法及应用。在该复合材料中,经过高温退火后的氮掺杂多孔碳拥有丰富的缺陷,为接下来生长aupd纳米粒子提供形核位点。相比于商用碳作

为衬底,aupd纳米粒子在n-c衬底上分布更加均匀,而且不会发生团聚现象。该复合材料作为甲酸分解制氢反应的催化剂,表现出了极为优异的催化活性,具有很广阔的应用前景。本发明还可以拓展到其它类型催化剂的设计和制备,为发展高效、低成本的催化剂提供了新的方法。

5.本发明上述目的是通过以下技术方案实现的:

6.一种超细金钯纳米粒子/氮掺杂多孔碳复合材料的制备方法,包括以下步骤:

7.a、制备氮掺杂多孔碳(n-c)衬底:首先称取500mg花生壳粉末置于陶瓷坩埚中央,然后将坩埚置于管式炉中央,在ar氛围的保护下,以升温速率为5℃/min加热,最终温度依次设置为600℃、700℃、800℃和900℃,当温度达到设置温度后保温2h,自然冷却后,将获得的样品置于50ml去离子水中,经过超声清洗1h、3次离心后置于60℃真空干燥箱中烘干备用;

8.b、制备au

x

pd

1-x

/n-c复合材料:首先称取100mg n-c衬底和0.1ml三氨丙基三乙氧基硅烷(aptes)溶液加入到30ml去离子水中,放入超声清洗器中超声1h,并使用磁力搅拌器匀速搅拌上述混合液,然后再加入x(0.0≤x≤1.0)ml haucl4溶液0.02mm和(1-x)ml na2pdcl40.02 mm溶液,搅拌15min后加入含有100mg nabh4溶于10ml去离子水的溶液,并继续搅拌3h后进行离心,经过3-4次清洗后即可直接用于催化甲酸分解制氢反应;

9.c、采用以上相同的制备方法,以

①

:商用碳作为衬底制备了au

0.5

pd

0.5

/c催化剂和

②

:采用玉米芯粉末经过800℃高温退火形成的氮掺杂多孔碳作为衬底制备了au

0.5

pd

0.5

/n-c催化剂作为两个对照组实验。

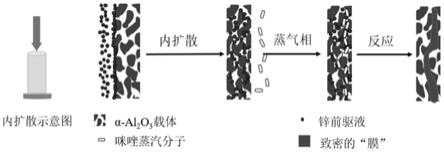

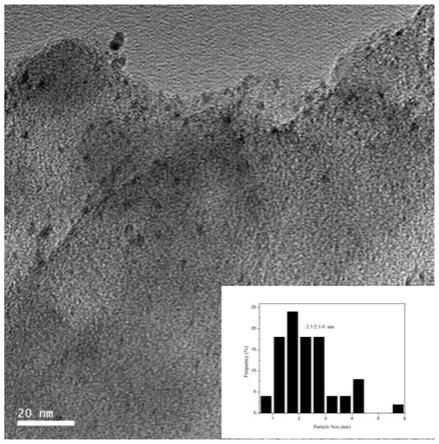

10.所述的一种超细金钯纳米粒子/氮掺杂多孔碳复合材料的性能测试,具体步骤如下:

11.(1)首先将5ml去离子水分为5次,每次1ml逐次加入到上述制备好的催化剂中,待其充分分散后倒入双口圆底烧瓶中,再将该烧瓶固定于铁架台上进行水浴恒温加热并且均匀搅拌,30℃水浴恒温 200r/min;

12.(2)接下来把2.5ml 2mol/l的甲酸加入到稳压漏斗中,待测试装置安装好后检查装置气密性,若气密性良好则可进行下一步测试,否则需要排除气密性不佳原因并重新安装装置直至气密性良好;

13.(3)在打开稳压漏斗开关的同时要按下秒表开始计时,量气管内的液面每下降10ml即记录一个时间,直至该反应结束,另外,在反应过程中要不断调节升降台以保持液面高度相一致从而避免压力差对该实验造成影响;

14.(4)在其他实验条件都保持不变的情况下,将分别以商用碳和以玉米芯粉末为原料氮掺杂多孔碳作为衬底制备的催化剂进行性能测试,比较它们的催化效果。

15.所述一种超细金钯纳米粒子/氮掺杂多孔碳复合材料的应用,将它作为催化剂用于甲酸分解制氢反应,在室温条件下表现出优异的催化活性,其tof值高达2118h-1

。

附图说明

16.图1、本发明实施例中制备的氮掺杂多孔碳(n-c)衬底材料的sem照片。

17.图2、本发明实施例中制备的au

0.5

pd

0.5

/n-c复合材料的tem照片(附图为粒径分布直方图)。

18.图3、本发明实施例中制备的au

0.5

pd

0.5

/n-c复合材料的hrtem照片。

19.图4、本发明实施例中制备的氮掺杂多孔碳(n-c)衬底材料和au

0.5

pd

0.5

/n-c复合材料的xrd衍射图谱。

20.图5、本发明实施例中制备的au

0.5

pd

0.5

/n-c复合材料的xps(c 1s、n 1s、au 4f和pd 3d)光谱。

21.图6、本发明实施例中制备的氮掺杂多孔碳(n-c)衬底材料的bet图谱。

22.图7、本发明实施例中有无衬底(即au

0.5

pd

0.5

和au

0.5

pd

0.5

/n-c)催化剂的性能对比测试结果。

23.图8、本发明实施例中不同衬底种类催化剂的性能对比测试结果。

24.图9、本发明实施例中不同退火温度下制备的以n-c作为衬底的au

0.5

pd

0.5

/n-c催化剂的性能对比测试结果。

25.图10、本发明实施例中au

0.5

pd

0.5

/n-c催化剂在不同水浴温度下的性能对比测试结果。

26.图11、本发明实施例中不同au:pd比例的au

x

pd

1-x

/n-c催化剂的性能对比测试结果。

27.图12、本发明实施例中制备的au

0.5

pd

0.5

/n-c复合材料循环稳定性的性能测试结果。

28.注:本发明实验所涉及到的催化剂性能测试表征中:

29.①

除了图9实施例中对氮掺杂多孔碳(n-c)衬底材料设置了不同退火温度(600℃、700℃、800℃和900℃)之外其他实施例中的n-c衬底均是800℃退火;

30.②

除了图10实施例设置了不同水浴温度(30℃、40℃、50℃和60℃)之外其他发明实施例中均是在30℃水浴温度条件下进行的。

具体实施方式

31.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。下面列举的实施例仅为对本发明技术方案的进一步理解和实施,并不构成对本发明权利要求的进一步限定,因此。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.一种超细金钯纳米粒子/氮掺杂多孔碳复合材料的制备方法,具体包括以下实验步骤:

33.a、通过高温退火后的花生壳粉末制备出氮掺杂多孔碳(n-c)衬底:首先称量500mg花生壳粉末置于洗净并烘干的陶瓷坩埚中,将坩埚置于管式炉正中央,经过3次抽真空之后开始进行加热(升温速率设置为5℃/min,退火温度依次设置为600℃、700℃、800℃和900℃,达到设定温度之后再保温2h,并且在整个升温、保温和降温过程均处于氩气保护氛围中)。自然冷却后,将得到的样品置于50ml去离子水中,经过超声清洗1h、3次离心后置于60℃真空干燥箱中烘干备用;

34.b、采用液相还原法制备au

x

pd

1-x

/n-c复合材料:首先称量100mg氮掺杂多孔碳,将其加入到30ml去离子水中,再加入0.1ml aptes,将混合液在超声清洗器中超声1h,之后再

放置于磁力搅拌器上均匀搅拌。同时要加入x(0.0≤x≤1.0)ml haucl4溶液(0.02mm)和(1-x)ml na2pdcl4溶液(0.02mm),搅拌15min后加入100mg已溶于10ml去离子水的nabh4溶液,继续搅拌3h后进行离心。经过3-4次离心清洗后即可得到au

x

pd

1-x

/n-c复合材料;

35.c、此外,在相同的实验条件下制备了以商用碳和氮掺杂多孔碳(玉米芯粉末为原材料)作为衬底的au

0.5

pd

0.5

/n-c催化剂作为两个对照组实验。

36.按照所述的方法制备得到的超细aupd纳米粒子/氮掺杂多孔碳复合材料作为催化剂用于甲酸分解制氢反应的性能测试,具体包括以下步骤:

37.a、首先将5ml去离子水逐次(分为5次,每次1ml)加入到上述离心后所得到的催化剂,待其充分分散后倒入双口圆底烧瓶中,再将该烧瓶固定于铁架台上进行水浴恒温加热并且均匀搅拌(30℃水浴恒温 200r/min);

38.b、接下来把2.5ml 2mol/l的甲酸溶液加入到稳压漏斗中,待测试装置安装好后检查装置气密性,若气密性良好则可进行下一步测试,否则需要排除气密性不佳原因并重新安装装置直至气密性良好;

39.c、在打开稳压漏斗开关的同时要按下秒表开始计时,量气管内的液面每下降10ml即记录一个时间,直至该反应结束,另外在整个反应过程中要不断调节升降台以保持液面高度相一致从而避免压力差对该实验造成影响;

40.d、在其他实验条件都保持不变的情况下,将分别以商用碳和氮掺杂多孔碳(玉米芯粉末为原料)作为衬底制备的催化剂进行性能测试,比较它们的催化效果。实验结果表明:当以花生壳粉末作为原料制备的氮掺杂多孔碳作为衬底时,au

0.5

pd

0.5

/n-c催化剂的效果明显最优。

41.本发明实验中评价au

x

pd

1-x

/n-c催化剂性能指标的计算公式:转换频率(tof)=(pv/rt)/(2n

1*

t)、转化率(xa)=(pv/rt)/(2n2)。以上公式中:p指标准大气压,其值为101.325kpa,v指甲酸分解反应产生的气体总体积(h2 co2),r指理想气体常数,其值为8.314j/(mol

.

k),t指热力学温度单位为k,n1指aupd的总物质的量(在本实验中n1=0.02mmol),n2指参与反应的甲酸的物质的量(在本实验中n2=0.005mol),t指反应时间单位为min,在本实验中仅计算转化率xa=20%的tof值。

42.所述的一种超细金钯纳米粒子/氮掺杂多孔碳复合材料的应用,其特征在于:将它作为催化剂用于甲酸分解制氢反应,在室温条件下表现出优异的催化活性,其tof值高达2118h-1

。

43.本发明的技术效果在于:

44.(1)本发明实验中采用花生壳粉末作为原料制备出的氮掺杂多孔碳(n-c)衬底,这不仅可以有效地解决因燃烧花生壳而产生污染环境的问题,同时还可获得拥有纳米孔结构、高n含量的多孔碳。这样形成的多孔碳具有较高的比表面积,可作为优异的衬底材料。

45.(2)本发明实验中使用三氨丙基三乙氧基硅烷(aptes)作为分散剂,可较好地限制aupd纳米粒子的长大和团聚,即可获得尺寸超细、分散均匀的aupd纳米粒子。

46.(3)本发明制备方法较为简单,成本低,可批量生产,催化活性高,为合成高性能金属催化剂提供了一种新的方法,在甲酸分解制氢反应中具有广阔的应用前景。

47.实施例

48.本实施例中au

x

pd

1-x

/n-c催化剂的具体制备过程和步骤如下:

49.(1)氮掺杂多孔碳(n-c)衬底材料的制备:首先称量500mg花生壳粉末置于洗净并烘干的陶瓷坩埚中,将坩埚置于管式炉正中央,经过3次抽真空之后开始加热(升温速率设置为5℃/min,退火温度依次设置为600℃、700℃、800℃和900℃,达到退火温度之后再保温2h,并且在整个升温、保温和降温过程均处于氩气保护氛围中)。自然冷却后,把得到的样品放入50ml去离子水中,经过超声清洗1h、3次离心后置于60℃真空干燥箱中烘干备用;

50.(2)采用液相还原法制备au

x

pd

1-x

/n-c催化剂:首先称量100mg上述烘干好的n-c衬底,将其加入到30ml去离子水中,再加入0.1ml aptes,把混合液放入超声清洗器中超声1h,然后置于磁力搅拌器上均匀搅拌。同时还要加入x(0.0≤x≤1.0)ml haucl4溶液(0.02mm)和(1-x)ml na2pdcl4溶液(0.02mm),在搅拌15min后加入100mg已溶于10ml去离子水的nabh4溶液,之后继续搅拌3h后进行离心,经过3-4次清洗后即可用于结构表征和性能测试;

51.(3)此外,以相同的方法制备了以商用碳和氮掺杂多孔碳(玉米芯粉末为原材料)作为衬底的au

0.5

pd

0.5

/n-c催化剂作为对照组实验。

52.本实施例中au

x

pd

1-x

/n-c催化剂的性能测试具体步骤如下:

53.(1)首先将5ml去离子水逐次(分为5次,每次1ml)加入到上述制备好的催化剂中,待其充分分散后倒入双口圆底烧瓶中,再将该烧瓶固定于铁架台上进行水浴恒温加热并且均匀搅拌(30℃水浴恒温 200r/min);

54.(2)接下来把2.5ml 2mol/l的甲酸加入到稳压漏斗中,待测试装置安装好后检查装置气密性,若气密性良好则可进行下一步测试,否则需要排除气密性不佳原因并重新安装装置直至气密性良好;

55.(3)在打开稳压漏斗开关的同时要按下秒表开始计时,量气管内的液面每下降10ml即记录一个时间,直至该反应结束。另外,在反应过程中要不断调节升降台以保持液面高度相一致从而避免压力差对该实验造成影响;

56.(4)在其他实验条件都保持不变的情况下,将分别以商用碳和氮掺杂多孔碳(玉米芯粉末为原料)作为衬底制备的催化剂进行性能测试,比较它们的催化效果。

57.本实施例中au

0.5

pd

0.5

/n-c复合材料的形貌和结构表征:

58.通过场发射扫描电镜表征氮掺杂多孔碳(n-c)衬底材料的形貌,如图1的sem照片所示,从图中可以发现:n-c衬底材料的颗粒细小致密,分布均匀,而且有些位点还明显地堆叠形成了三维立体结构。图2是au

0.5

pd

0.5

/n-c复合材料的tem照片,可以看出au

0.5

pd

0.5

纳米颗粒分布均匀;另外从附图中的粒径分布直方图可以得知:au

0.5

pd

0.5

纳米颗粒的平均粒径尺寸仅为2.3nm左右,颗粒尺寸小有利于促进甲酸分解制氢反应的进行。如图3所示,从hrtem照片中可以看出:au

0.5

pd

0.5

纳米颗粒具有晶体结构的特征,其晶面间距为0.230nm,介于面心立方au(0.235nm)和pd(0.225nm)之间,进一步地确认了au

0.5

pd

0.5

纳米颗粒是合金结构。图4为氮掺杂多孔碳(n-c)衬底材料和au

0.5

pd

0.5

/n-c复合材料的xrd衍射图谱,从图中可以看出:在n-c衬底上生长au

0.5

pd

0.5

纳米粒子前后均能看到碳的特征峰,即在22.3

°

左右可以明显地看到c(002)的特征峰;在39.2

°

、64.9

°

和77.3

°

处分别出现了aupd(111)、aupd(220)和aupd(311)的特征峰,这也说明本实验中形成了aupd合金结构。如图5所示,从xps(c 1s、n 1s、au 4f和pd 3d)光谱中可以得出结论:制备的au

0.5

pd

0.5

/n-c复合材料中存在c、n、au和pd元素,而且au和pd元素主要以金属态形式存在,这表明溶液中的au

3

和pd

2

分别被nabh4还原为了0价au和pd。图6显示的是制备的氮掺杂多孔碳(n-c)衬底材料的bet图谱,表

明n-c衬底是多孔结构。

59.本实施例中au

0.5

pd

0.5

/n-c复合材料的催化性能测试结果:

60.对比例1:有无衬底(即au

0.5

pd

0.5

和au

0.5

pd

0.5

/n-c)催化剂的性能对比,如图7所示。由图可知,加入n-c衬底后au

0.5

pd

0.5

/n-c催化剂的性能远远高于au

0.5

pd

0.5

,其tof值达到2118h-1

,是au

0.5

pd

0.5

的3.9倍。

61.对比例2:不同衬底制备的催化剂的性能对比,如图8所示,其tof值如下表1所示。由图表可知:3种不同衬底材料中,以花生壳粉末为原料制备的n-c多孔碳作为衬底的催化剂其活性最高。

62.表1不同衬底制备的催化剂的性能对比

[0063][0064]

对比例3:以花生壳粉末为原料,采用不同退火温度制备的多孔n-c作为衬底而制备得到的au

0.5

pd

0.5

/n-c催化剂的性能对比如图9和表2所示。由图表可知:在600℃、700℃、800℃和900℃的退火条件下,经800℃退火得到的多孔n-c作为衬底的复合材料催化剂活性最高,这表明800℃是最佳退火温度。

[0065]

表2不同退火温度得到的衬底制备的催化剂性能对比

[0066][0067]

对比例4:不同水浴温度下au

0.5

pd

0.5

/n-c催化剂的性能对比,如图10和表3所示。由图表可知:随着水浴温度的不断升高,甲酸分解制氢反应的速率也在逐渐加快。根据阿伦尼乌斯的计算公式:k=a*exp(-ea/rt),式中k为反应的速率常数,a为指前因子,ea为活化能,r为摩尔气体常数(其值为8.314j/mol

.

k),t为热力学温度。经过计算可以得知:甲酸分解制氢反应所需要的活化能为32.9kj/mol。

[0068]

表3不同水浴温度下au

0.5

pd

0.5

/n-c催化剂的性能对比

[0069][0070]

对比例5:不同au:pd比例的au

x

pd

1-x

/n-c催化剂的性能对比,如图11和表4所示。由图表可知:在一系列au:pd比例的au

x

pd

1-x

/n-c催化剂中,对甲酸分解制氢反应催化效果最佳的是au:pd为1∶1的比例,即au

0.5

pd

0.5

/n-c催化剂。

[0071]

表4不同au:pd比例的au

x

pd

1-x

/n-c催化剂的性能对比

[0072][0073]

对比例6:au

0.5

pd

0.5

/n-c复合材料催化剂循环稳定性的性能测试,如图12所示。由图可知:au

0.5

pd

0.5

/n-c催化剂在经历过6次循环稳定性测试后仍然保持很高的催化活性,这表明本实验中制备的au

0.5

pd

0.5

/n-c复合材料具有很高的稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。