1.本发明属于催化剂合成技术领域,具体涉及一种用于合成生物柴油的双功能催化剂及制备方法和应用。

背景技术:

2.经济的迅速发展引起全球对能源需求量的持续增加,传统的化石能源不能从长远支撑经济社会的持续发展。此外,化石能源燃烧造成巨量温室气体的排放,使得全球气温不断升高。可再生能源对减少化石能源使用和降低二氧化碳排放具有重要意义。生物柴油是重要的可再生能源,是以天然油脂为原料合成的可再生燃料,具有燃烧性能好、原料来源广泛等优点。通过天然脂肪酸甘油酯与甲醇酯交换合成的第一代生物柴油虽然可用作燃料使用,但氧含量高、凝固点高、黏度大,限制了其规模化应用。通过对天然油脂催化加氢脱氧,可得到烃类化合物,这种烃类燃料具有十六烷值高、热值高的优点,被称为第二代生物柴油。

3.天然油脂主要由脂肪酸甘油酯组成,碳链长度一般为c12-c24,其中以c16和c18为最多。天然油脂加氢脱氧的产物主要为c12-c24的正构烷烃,副产物为丙烷、水以及少量co、co2。以正构烷烃为主要组分的生物柴油的十六烷值较高,不含氧、硫和芳烃,清洁环保。然而直接加氢脱氧得到的正构烷烃的熔点比石化柴油的偏高,低温流动性也偏差,通常不适合直接作为燃料,需与石化柴油按比例调和使用。为了提高其低温使用性能,可通过异构化反应将部分或全部正构烷烃转化为异构烷烃,从而直接作为液体燃料使用。

4.目前以天然油脂为原料生产生物柴油通常分为两步,首先采用加氢脱氧催化剂将天然油脂转化为长链正构烷烃,之后采用加氢异构化催化剂将部分正构烷烃加氢异构化为异构烷烃。采用同时具有加氢-异构化性能的双功能催化剂,使加氢脱氧反应和异构化反应一步完成,可简化工艺流程,降低过程能耗,是重要的生物柴油合成技术。

5.金属磷化物具有类贵金属性质,在诸多加氢领域可替代贵金属的使用,在油脂加氢脱氧领域也有利用。专利cn103756794a使用金属磷化物将地沟油加氢脱氧转化为烃类生物柴油。该专利公开的催化剂具备地沟油加氢转变为脂肪烃的性能,而关于该脂肪烃正构烃和异构烃的比例,该发明专利没有说明。专利cn102427880a采用负载型金属磷化物催化植物油和动物油转变为生物柴油。该专利公布的催化剂同时具有加氢脱氧为正构烷烃和部分正构烷烃异构化为支链烷烃的能力,异构烃类比总烃类的最高比例为c18烃类30.3。

技术实现要素:

6.针对上述问题本发明提供了一种用于合成生物柴油的双功能催化剂及制备方法和应用。

7.具体是一种利用改性的过渡金属磷化物催化剂催化天然油脂一步加氢脱氧和异构化合成生物柴油的方法。

8.为了达到上述目的,本发明采用了下列技术方案:

9.一种用于合成生物柴油的双功能催化剂,由下述重量配比的物质组成:过渡金属磷化物:固体酸金属氧化物:助剂:载体=0.074~0.186:0.046~0.073:0.008~0.026:0.715~0.872。

10.进一步,所述过渡金属磷化物为ni、co、mo、fe、mn磷化物的一种或几种任意比例的混合物;所述固体酸金属氧化物使用的金属为w;所述助剂为ce;所述载体为三氧化二铝、分子筛、二氧化硅、氧化锆或硅藻土。

11.ni2p、co2p等过渡金属磷化物具有类贵金属效应,具有优异的加氢脱氧功能;金属w的作用是形成固体酸wo3,该固体酸具有优异的异构化功能;ce的作用是形成助剂ceo2,可以显著提高金属磷化物和固体酸wo3的分散性,加强各活性组分的协同作用,有效提高催化剂的同时加氢—异构化性能。

12.一种用于合成生物柴油的双功能催化剂的制备方法,包括以下步骤:

13.步骤1,将过渡金属化合物与磷酸氢二铵加入到去离子水中;然后等体积浸渍于载体上,室温下静置,并多次干燥,得到样品1;

14.步骤2,将样品1加入到硼氢化钠溶液中搅拌还原,过滤、洗涤后室温下静置,干燥,得到样品2;

15.步骤3,将偏钨酸铵和硝酸铈加入到去离子水中,然后等体积浸渍于样品2上,室温下静置,并多次干燥,得到样品3;

16.步骤4,将样品3在h2气氛下升温还原,然后在h2气氛下降至室温后,用o2/n2钝化,即得用于合成生物柴油的双功能催化剂。

17.进一步,所述步骤1中的过渡金属化合物为硝酸镍、硝酸钴、钼酸铵、硝酸铁或硝酸锰中的一种或几种以任意比例的混合物。以上过渡金属化合物具有良好的溶解性,可为形成金属磷化物提供优良的前躯体。

18.进一步,所述步骤1中过渡金属化合物与磷酸氢二铵的质量比为2.26~8.82:0.47~2.46;所述过渡金属化合物与磷酸氢二铵的水溶液浓度为13.1wt%~39.7wt%。以上过渡金属磷化物与磷酸氢二铵的配比才能有效形成高活性金属磷化物,偏离此比例的磷化物会造成加氢能力不足,或加氢能力过剩(发生裂解副反应)。以上过渡金属化合物与磷酸氢二铵的水溶液浓度是形成高性能金属磷化物的必要条件,在此浓度范围内,过渡金属化合物才能有效分散于载体之上,偏离此浓度会造成有效组分不足或有效组分过度聚集。

19.进一步,所述步骤2中硼氢化钠溶液浓度为0.2~0.4mol/l;所述硼氢化钠的用量为过渡金属化合物的3.6%~6.9%;所述搅拌还原的还原时间为30~60min。硼氢化钠低温还原可有效将过渡金属化合物进行预还原,硼氢化钠用量太低或搅拌时间太短,则达不到预还原效果,硼氢化钠用量太高或搅拌时间太长,则引起活性组分聚集。

20.进一步,所述步骤3中偏钨酸铵的用量为过渡金属化合物的8.2%~45.0%;所述硝酸铈的用量为过渡金属化合物的5.9%~16.1%;所述偏钨酸铵和硝酸铈的浓度为6.1wt%~11.2wt%。以上偏钨酸铵、硝酸铈与过渡金属化合物之间的比例才能使过渡金属磷化物、固体酸、助剂之间发生良好的协同作用,达到催化剂性能最优化。偏钨酸铵用量太低则酸性位不足,产品异构化程度不足,偏钨酸铵用量太高则酸性位过剩,产品发生一定程度裂解,降低了产品收率。硝酸铈用量需在上述合适范围之内,用量太低则不能有效提高金属磷化物和wo3的分散性;用量太高,不仅不会继续提高活性组分分散性,反而会占用催化

剂表面空间,不利于活性组分的分散。

21.进一步,所述步骤4中在h2气氛下升温还原的具体操作为:以0.5~2℃/min的速率升温至360~400℃,还原时间为4~6h;h2空速为3000~6000h-1

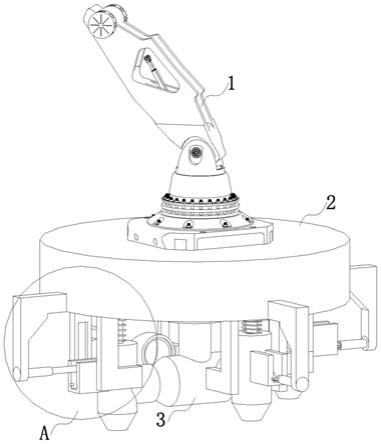

;所述用o2/n2钝化具体操作为:用o2含量为0.5~2%的o2/n2钝化2~5h。以上还原条件是将金属磷化物前躯体有效还原为金属磷化物、并有效钝化的最佳条件。超出以上还原条件会造成还原不足引起催化剂性能不足或过度磷化引起活性组分团聚。同样,以上钝化条件是将金属磷化物有效钝化的最佳条件,超出以上条件会造成催化剂在钝化过程中的过度氧化,以及催化剂钝化不充分,接触空气后的二次氧化。

22.进一步,所述步骤1和步骤3中室温下静置,并多次干燥的具体操作条件为在室温下放置2~5h,30~60℃下干燥2~5h,100~120℃下干燥6~12h;

23.所述步骤2中室温下静置,干燥的具体操作条件为在室温下放置2~5h,再在100~120℃下干燥6~12h。以上干燥条件是催化剂干燥的最佳条件范围,超出此范围会造成干燥不充分,影响后续操作的效果,或者干燥速率太快引起活性组分分布不均匀以及催化剂开裂、强度降低。

24.一种用于合成生物柴油的双功能催化剂的应用,应用于固定床管式反应器内在氢气空速1500~4000h-1

、压力1.0~5.0mpa下,以0.5~2℃/min的速率升温至反应温度300~360℃,以天然油脂液体空速0.5~3h-1

的进料反应;

25.所述天然油脂包括棕榈油、椰子油、棉籽油、菜籽油、大豆油、花生油、向日葵油或餐余油中的任意一种。固定床反应器采用该反应条件可有效发挥催化剂性能,将催化剂的加氢性能和异构化性能合理匹配,达到最佳效果。

26.与现有技术相比本发明具有以下优点:

27.金属磷化物具有类贵金属的性质,可在加氢等领域替代贵金属的使用。通常金属磷化物具有一定的加氢活性位而缺乏异构化反应活性位,正构烷烃的异构化反应需特定的酸性位催化。本发明采用特定的催化剂制备方法,将特定的酸性位引入到金属磷化物催化剂上,从而使催化剂同时具有加氢脱氧和异构化的功能。本发明的催化剂制备方法采用先液相低温磷化、后气相中温磷化的方法将磷化活性较高的金属ni、mo、co、fe、mn活化为金属磷化物,将磷化活性较低的金属w、ce以固体酸氧化物wo3、助剂ceo2的形式固载于催化剂上。本发明催化剂中金属磷化物、固体酸wo3以及助剂ceo2三者的协同作用使得催化剂具有加氢脱氧和异构化两种功能。用此方法合成的生物柴油异构烃比例高,无需与石化柴油混合,可直接使用。

28.本发明提供的催化剂制备方法简单、生产成本低。本发明催化剂应用于天然油脂加氢脱氧反应条件温和,油脂转化率高、烃类产品收率高、异构烃比例高、催化剂稳定性好。

具体实施方式

29.实施例1

30.一种用于合成生物柴油的双功能催化剂的制备方法,包括以下步骤:

31.步骤1,将5.42g硝酸镍与1.23g磷酸氢二铵加入到18ml去离子水中;然后等体积浸渍于12g三氧化二铝上,在室温下放置2h,30℃下干燥3h,110℃下干燥7h,得到样品1;

32.步骤2,将样品1加入到30ml 0.3mol/l硼氢化钠溶液中搅拌还原40min,过滤、洗涤

后在室温下放置4h,再在110℃下干燥7h,得到样品2;

33.步骤3,将1.20g偏钨酸铵和0.87g硝酸铈加入到18ml去离子水中,然后等体积浸渍于样品2上,在室温下放置2h,30℃下干燥5h,100℃下干燥7h,得到样品3;

34.步骤4,将样品3在h2气氛下以0.5℃/min的速率升温至360℃,还原5h,h2空速为5000h-1

,然后在h2气氛下降至室温后,用o2含量为0.5%的o2/n2钝化5h,得到催化剂。

35.所得催化剂磷化镍百分含量7.4wt%、三氧化钨百分含量5.8wt%、氧化铈百分含量1.5wt%、载体三氧化二铝百分含量85.3wt%。

36.将上述催化剂2ml装填于固定床管式反应器内。将催化剂在氢气空速4000h-1

、压力4.0mpa,以1.0℃/min升高到330℃,以棕榈油空速2.0h-1

进行加氢脱氧反应。反应结果列于表1中。

37.实施例2

38.一种用于合成生物柴油的双功能催化剂的制备方法,包括以下步骤:

39.步骤1,将8.82g硝酸钴与2.00g磷酸氢二铵加入到28ml去离子水中;然后等体积浸渍于10g硅藻土上,在室温下放置3h,50℃下干燥2h,120℃下干燥8h,得到样品1;

40.步骤2,将样品1加入到40ml 0.4mol/l的硼氢化钠溶液中搅拌还原30min,过滤、洗涤后在室温下放置3h,再在110℃下干燥8h,得到样品2;

41.步骤3,将1.12g偏钨酸铵和1.26g硝酸铈加入到28ml去离子水中,然后等体积浸渍于样品2上,在室温下放置3h,40℃下干燥4h,120℃下干燥4h,得到样品3;

42.步骤4,将样品3在h2气氛下以1.0℃/min的速率升温至370℃,还原5h,h2空速为5000h-1

,然后在h2气氛下降至室温后,用o2含量为0.5%的o2/n2钝化3h,得到催化剂。

43.所得催化剂磷化钴百分含量14.4wt%、三氧化钨百分含量6.5wt%、氧化铈百分含量2.6wt%、载体硅藻土百分含量76.3wt%。

44.将上述催化剂2ml装填于固定床管式反应器内。将催化剂在氢气空速3500h-1

、压力3.0mpa,以2.0℃/min升高到310℃,以花生油空速2.0h-1

进行加氢脱氧反应。

45.实施例3

46.一种用于合成生物柴油的双功能催化剂的制备方法,包括以下步骤:

47.步骤1,将2.26g钼酸铵与2.33g磷酸氢二铵加入到15ml去离子水中;然后等体积浸渍于14g二氧化硅上,在室温下放置4h,40℃下干燥4h,100℃下干燥6h,得到样品1;

48.步骤2,将样品1加入到20ml 0.2mol/l硼氢化钠溶液中搅拌还原60min,过滤、洗涤后在室温下放置2h,再在120℃下干燥6h,得到样品2;

49.步骤3,将1.02g偏钨酸铵和0.35g硝酸铈加入到15ml去离子水中,然后等体积浸渍于样品2上,在室温下放置4h,30℃下干燥3h,110℃下干燥6h,得到样品3;

50.步骤4,将样品3在h2气氛下以1.5℃/min的速率升温至380℃,还原6h,h2空速为6000h-1

,然后在h2气氛下降至室温后,用o2含量为2%的o2/n2钝化4h,得到催化剂。

51.所得催化剂磷化钼百分含量12.8wt%、三氧化钨百分含量7.3wt%、氧化铈百分含量0.9wt%、载体二氧化硅百分含量79.0wt%。

52.将上述催化剂2ml装填于固定床管式反应器内。将催化剂在氢气空速1500h-1

、压力2.0mpa,以2.0℃/min升高到300℃,以菜籽油空速0.5h-1

进行加氢脱氧反应。

53.实施例4

54.一种用于合成生物柴油的双功能催化剂的制备方法,包括以下步骤:

55.步骤1,将2.07g硝酸锰和5.83g硝酸钴与0.47g磷酸氢二铵加入到12ml去离子水中;然后等体积浸渍于15g分子筛上,在室温下放置5h,60℃下干燥5h,120℃下干燥12h,得到样品1;

56.步骤2,将样品1加入到20ml 0.4mol/l硼氢化钠溶液中搅拌还原40min,过滤、洗涤后在室温下放置3h,再在110℃下干燥12h,得到样品2;

57.步骤3,将0.64g偏钨酸铵和0.87g硝酸铈加入到12ml去离子水中,然后等体积浸渍于样品2上,在室温下放置5h,40℃下干燥3h,110℃下干燥12h,得到样品3;

58.步骤4,将样品3在h2气氛下以2.0℃/min的速率升温至390℃,还原4h,h2空速为3000h-1

,然后在h2气氛下降至室温后,用o2含量为1.5%的o2/n2钝化5.0h,得到催化剂。

59.所得催化剂磷化锰百分含量6.9wt%、磷化钴百分含量11.7wt%、三氧化钨百分含量4.6wt%、氧化铈百分含量2.2wt%、载体分子筛百分含量86.3wt%。

60.将上述催化剂2ml装填于固定床管式反应器内。将催化剂在氢气空速3000h-1

、压力1.0mpa,以1.5℃/min升高到320℃,以棉籽油空速3.0h-1

进行加氢脱氧反应。

61.实施例5

62.一种用于合成生物柴油的双功能催化剂的制备方法,包括以下步骤:

63.步骤1,将5.28g硝酸镍和1.52g钼酸铵与2.33g磷酸氢二铵加入到20ml去离子水中;然后等体积浸渍于12g三氧化二铝上,在室温下放置4h,50℃下干燥4h,110℃下干燥11h,得到样品1;

64.步骤2,将样品1加入到40ml 0.3mol/l硼氢化钠溶液中搅拌还原50min,过滤、洗涤后在室温下放置4h,再在100℃下干燥10h,得到样品2;

65.步骤3,将0.90g偏钨酸铵和0.40g硝酸铈加入到20ml去离子水中,然后等体积浸渍于样品2上,在室温下放置4h,60℃下干燥2h,120℃下干燥11h,得到样品3;

66.步骤4,将样品3在h2气氛下以2.0℃/min的速率升温至400℃,还原5h,h2空速为6000h-1

,然后在h2气氛下降至室温后,用o2含量为1.0%的o2/n2钝化5.0h,得到催化剂。

67.所得催化剂磷化镍百分含量8.3wt%、磷化钼百分含量6.7wt%、三氧化钨百分含量5.0wt%、氧化铈百分含量0.8wt%、载体三氧化二铝百分含量85.9wt%。

68.将上述催化剂2ml装填于固定床管式反应器内。将催化剂在氢气空速2000h-1

、压力5.0mpa,以0.5℃/min升高到350℃,以向日葵油空速2.5h-1

进行加氢脱氧反应。

69.实施例6

70.一种用于合成生物柴油的双功能催化剂的制备方法,包括以下步骤:

71.步骤1,将2.01g钼酸铵和4.25g硝酸铁与2.46g磷酸氢二铵加入到24ml去离子水中;然后等体积浸渍于16g氧化锆上,在室温下放置3h,40℃下干燥3h,100℃下干燥10h,得到样品1;

72.步骤2,将样品1加入到30ml 0.2mol/l硼氢化钠溶液中搅拌还原30min,过滤、洗涤后在室温下放置5h,再在120℃下干燥9h,得到样品2;

73.步骤3,将1.39g偏钨酸铵和0.96g硝酸铈加入到24ml去离子水中,然后等体积浸渍于样品2上,在室温下放置3h,50℃下干燥4h,100℃下干燥10h,得到样品3;

74.步骤4,将样品3在h2气氛下以1.0℃/min的速率升温至380℃,还原6h,h2空速为

4000h-1

,然后在h2气氛下降至室温后,用o2含量为0.5%的o2/n2钝化3h,得到催化剂。

75.所得催化剂磷化铁百分含量3.8wt%、磷化钼百分含量7.9wt%、三氧化钨百分含量6.9wt%、氧化铈百分含量1.7wt%、载体氧化锆百分含量87.6wt%。

76.将上述催化剂2ml装填于固定床管式反应器内。将催化剂在氢气空速2500h-1

、压力2.0mpa,以1.5℃/min升高到360℃,以椰子油空速1.5h-1

进行加氢脱氧反应。

77.根据实施例1~6的反应结果见表1,可得脱氧率99.2~99.6%,柴油收率82.3%~84.2%,异构烃/总烃72.3~85.8%。

78.表1催化剂性能测试结果表

79.实施例脱氧率(%)柴油收率(%)异构烃/总烃(%)实施例199.583.575.9实施例299.684.272.3实施例399.284.078.4实施例499.382.885.8实施例599.483.882.3实施例699.382.380.6

80.本发明说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。