1.本发明涉及功能材料领域,具体涉及一种高饱和磁感应强度铁基合金带材及其制备方法。

背景技术:

2.申请号为cn201510674626.5的中国专利公开了一种铁基非晶纳米晶软磁合金薄带,其组成为如feasibbcpdcuemef所示,其中,a、b、c、d、e和f分别表示在所述合金薄带中fe、 si、b、p、cu和me按原子质量份数计的含量,80≤a≤90,0.5≤b≤5,5≤c≤12,1≤d≤9,0.3≤e≤2,0.3≤f≤3,a b c d e f=100;但是,这种材料的综合性能并不高。

技术实现要素:

3.本发明的目的是针对上述技术缺陷,提供一种高饱和磁感应强度铁基合金带材,该材料具有热稳定性好的优点,并具有良好的磁性能。

4.本发明的另一目的是提供一种高饱和磁感应强度铁基合金带材制备方法,该制备方法工艺简单,生产成本低,适于工业化生产。

5.为实现上述发明目的,本发明提供的技术方案是:

6.一种高饱和磁感应强度铁基合金带材,其按照重量百分含量计,包括以下成分:

7.nb 0.5-0.9%、cr 0.8-1.4%、in 0.02-0.06%、al 0.5-0.9%、pb 0.04-0.07%、 be 0.09-0.12%、nd 0.1-0.6%、au 0.03-0.04%、si 0.3-0.8%、b 3-5%、fe余量。高饱和磁感应强度铁基合金带材的制备方法,包括以下步骤:

8.1)首先按照上述合金成分进行配料,原料中nb、cr、in、al、pb、be、nd、au、fe 的纯度均大于99.9%;

9.2)将原料放入真空感应炉中熔炼,熔炼温度为1510~1560℃,得到母合金,然后放入真空感应成型炉内的重熔管式坩埚中进行重熔,重熔温度为1510~1530℃;重熔管式坩埚的底部置于成型炉转轮轮缘之上2~4mm处,当母合金熔化后,打开重熔管式坩埚上部的阀门,熔融母合金在氮气压力下从坩埚底部的通孔中喷向旋转的成型炉转轮轮缘,形成连续的合金带;

10.3)然后在电阻熔盐炉中配制熔盐,熔盐组分包括agcl、nacl、naf、bef2、mg2b2o5·

h2o、 ndcl3、粉状sio2和碳化硅粉;上述熔盐组分均为纯物质,纯度为99.99%,其中所用的粉状物质的颗粒大小在270-300目;

11.4)当电阻熔盐炉炉温达到680-740℃时,恒温20-25min,将合金带开始浸入熔盐;接通直流电源,采用脉冲给电;合金带在熔盐中匀速运动,保持合金带每点在熔盐中停留时间为25-30分钟;当从熔盐中提出合金带后,便由收带机将合金带收带成卷,材料制备完成;

12.5)然后将合金带置于液氮气氛中进行低温处理,保温;然后放置在室温条件下静置;再置于加热条件下,保温;然后随炉冷却至室温。

13.步骤2)中,重熔管式坩埚底部设有通孔,重熔管式坩埚上部经阀门连接氮气系统,

氮气系统的压力为1.5~1.7个大气压。

14.步骤3)中,重熔管式坩埚内径为12~14mm,高度为250~280mm,重熔管式坩埚底部的通孔孔径为1.3~1.5mm;转轮旋转线速度为25~27m/s;所得合金带的厚度为300~350μm,宽度为3~5mm。

15.步骤4)中,在电阻熔盐炉配制熔盐时,先将各物质在150-180℃烘干6-8h,按agcl、nacl、naf、bef2、mg2b2o5·

h2o、ndcl3的重量比为0.1:1:3:(0.05-0.09):0.32:0.010称取各组元,加入占熔盐介质质量分数5-9%的粉状sio2与粉状碳化硅混合物,研磨混匀待用;合金带为阳极,电阻熔盐炉的阴极为含4.5%si的硅钢,厚度为0.8-1.5mm。

16.其中,sio2与碳化硅的重量比为1:(0.1-0.3)。

17.步骤5)中,控制平均电流密度为60-70ma/cm2;合金带在熔盐中匀速运动,行进速度为 0.07-0.11m/min。

18.步骤6)中,将合金带置于液氮气氛中进行低温处理,温度为-130℃~-150℃,保温15~ 18分钟;然后放置在室温条件下静置1~2小时;再置于180~220℃条件下,保温2~4小时,然后随炉冷却至室温。

19.本发明相比于现有技术具有以下有益效果:

20.本发明的高饱和磁感应强度铁基合金带材中,si、be和nd可以阻止热处理中晶粒得长大,细化了晶粒,从而提高了电阻率,降低了损耗。al和第二过渡系nb,可有效抑制晶粒的长大,利于获得较细小均匀的晶粒组织,同时可改善磁体的热稳定性。第一过渡系的cr抑制了晶粒交汇处颗粒的长大,细化了晶粒,因此就抑制了它们周围杂散场的增强,进而提高了磁性能。 in、pb、au和b共同作用可提高非晶形成能力。

21.本发明合金在凝固中,采用快速冷却、低温深冷、时效处理和合金化结合的方式,既有效减小合金中的相尺寸,保证材料中化学成分的均匀分布,保证了合金的磁性能,也通过梯度处理大大降低了快速冷却造成的内应力,也保证了合金的力学性能。

22.本发明所得产品具有优异软磁性能。制备中不用重稀土元素,所用稀有元素微量,其它原料成本较低;另外制备过种中合金经过快速冷却,保证了合金成分、组织和性能的均匀性,保证了合金的质量。该合金制备工艺简便,过程简单,生产的合金具有良好的性能,非常便于工业化生产。本发明制备的材料可以应用于信息、通讯等领域的磁性器件。

附图说明

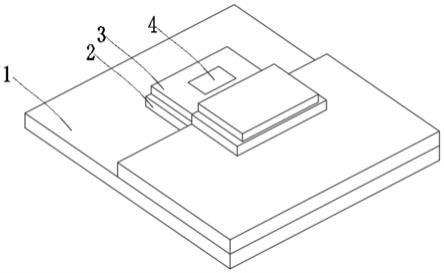

23.图1是本发明的高饱和磁感应强度铁基合金带材的组织结构电镜图。

具体实施方式

24.下面结合具体实施例对本发明作进一步说明。

25.一种高饱和磁感应强度铁基合金带材,其成分按照重量百分含量为:nb 0.5-0.9%、cr 0.8-1.4%、in 0.02-0.06%、al 0.5-0.9%、pb 0.04-0.07%、be 0.09-0.12%、nd 0.1-0.6%、 au 0.03-0.04%、si 0.3-0.8%、b 3-5%、fe余量。

26.其制备方法为:

27.首先按照上述合金成分进行配料,原料中nb、cr、in、al、pb、be、nd、au、fe的纯度均大于99.9%。

28.将原料放入真空感应炉中熔炼,熔炼温度为1510~1560℃,得到母合金,然后放入真空感应成型炉内的重熔管式坩埚中进行重熔,重熔温度为1510~1530℃;重熔管式坩埚底部设有通孔,重熔管式坩埚上部经阀门连接氮气系统,氮气系统的压力为1.5~1.7个大气压。

29.重熔管式坩埚的底部置于成型炉转轮轮缘之上2~4mm处,当母合金熔化后,打开重熔管式坩埚上部的阀门,熔融母合金在氮气压力下从坩埚底部的通孔中喷向旋转的成型炉转轮轮缘,形成连续的合金带;重熔管式坩埚内径为12~14mm,高度为250~280mm,重熔管式坩埚底部的通孔孔径为1.3~1.5mm。转轮旋转线速度为25~27m/s;所得合金带的厚度为300~ 350μm,宽度为3~5mm。

30.然后在电阻熔盐炉配制熔盐:所用agcl、nacl、naf、bef2、mg2b2o5·

h2o、ndcl3和粉状sio2、碳化硅粉均为纯物质,纯度为99.99%。先将各物质在150-180℃烘干6-8h,按agcl、nacl、naf、bef2、mg2b2o5·

h2o、ndcl3的重量比为0.1:1:3: (0.05-0.09):0.32:0.010称取各组元,加入占熔盐介质5-9%(质量分数)的sio2、碳化硅粉状混合物,研磨混匀待用。粉状混合物中sio2与碳化硅的重量比为1:0.1-0.3。粉状物质的颗粒大小在270-300目。

31.电阻熔盐炉的阴极为含4.5%si的硅钢,厚度为0.8-1.5mm。

32.当炉温达到680-740℃时,恒温20-25min,将合金带开始浸入熔盐。接通直流电源,采用脉冲给电,控制平均电流密度为60-70ma/cm2。合金带在熔盐中匀速运动,行进速度为 0.07-0.11m/min。保持合金带每点在熔盐中停留时间为25-30分钟。当从熔盐中提出合金带后,便由收带机将合金带收带成卷,材料制备完成。

33.然后将合金带置于液氮气氛中进行低温处理,温度为-130℃~-150℃,保温15~18分钟;然后放置在室温条件下静置1~2小时;再置于180~220℃条件下,保温2~4小时,然后随炉冷却至室温。

34.图1为本发明的高饱和磁感应强度铁基合金带材的组织图,可以看到组织均匀致密。以专利cn201510674626.5中的方案作为对比例,分别测定本发明与对比例在450℃的饱和磁感应强度t,测定结果见表1。

35.表1中实施例1~3均采用以上制备方法制备高饱和磁感应强度铁基合金带材,其中各成分的重量百分含量分别具有变化。测定结果显示本发明制备的材料具有较好的综合性能。实施例4、5中采用的原料百分含量在该范围之外,性能次于本发明的方案,但优于对比例。

36.表1

[0037][0038][0039]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何形式上的限制,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。