1.本技术涉及淬火车床用工装的领域,尤其是涉及一种马蹄型工件淬火用定位工装。

背景技术:

2.表面淬火,是指对钢铁工件的表面进行加热的一种表面热处理工艺,目的是提高工件表面的硬度、耐磨性和疲劳强度,而心部仍具有较高的韧性。目前,常用的有感应加热表面淬火、火焰加热表面淬火、电接触加热表面淬火、电解液加热表面淬火等,其中感应加热表面淬火的方法应用最广。

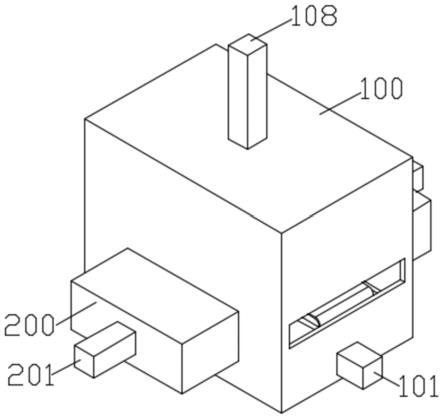

3.相关技术中,参见图1,一种马蹄型工件,包括基座100,基座100上沿其厚度方向贯穿开设有安装孔200,基座100厚度方向的一侧面上一体成型有连接座300,连接座300和安装孔200分别位于基座100长度方向的两侧。基座100和连接座300相互背离的侧面为相互平行的侧面,且连接座背离基座的一侧面上垂直开设有装配孔400,且装配孔400设置有多个。其中,安装孔200用于与轴类零件配合,其内壁需要具备较高的硬度。

4.目前,在对马蹄型工件的安装孔200淬火中,通常是将马蹄型工件安装于立式淬火机床下侧的转动轴上,并使得淬火感应器靠近工件,并对工件进行淬火。具体的,在立式淬火机床下侧的转动轴的上端同轴固定安装盘,安装盘上竖直固定设置有螺柱,安装盘上侧还设置有压板,螺柱贯穿压板,且螺柱位于压板的上侧螺纹连接有压紧螺母。马蹄型工件安装时,将马蹄型工件置于安装盘上,基座100背离连接座300的侧面抵接安装盘上侧面,并使得马蹄型工件的安装孔200与安装盘同轴;然后,将压板搭在马蹄型工件上,再旋动压紧螺母,使得压紧螺母将压板压紧在马蹄型工件连接座300背离基座100的侧面。

5.针对上述中的相关技术,发明人认为,对马蹄型工件的定位效率较低,且当工作人员未旋紧压紧螺母时,马蹄型工件的稳定性较低,安装盘转动时很容易致使工件沿水平方向位移,存在待改进之处。

技术实现要素:

6.为了改善相关技术中对马蹄型工件的定位效率较低,且马蹄型工件安装后容易沿水平方向位移的状况,本技术提供一种马蹄型工件淬火用定位工装。

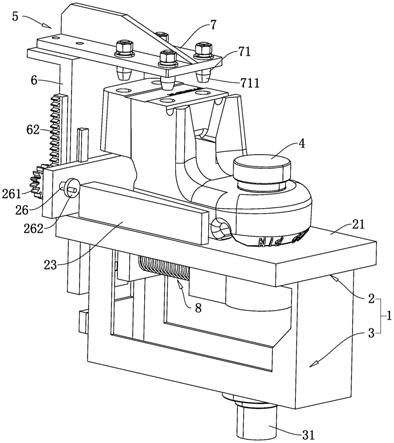

7.本技术提供的一种马蹄型工件淬火用定位工装,采用如下的技术方案:一种马蹄型工件淬火用定位工装,包括安装架和固定设置在安装架下侧且用于同轴连接立式淬火机床转动轴的轴套,还包括用于与马蹄型工件安装孔插接配合的定位销,所述安装架从上向下开设有定位孔,所述定位孔与轴套同轴,且所述定位销与定位孔插接配合;所述安装架上侧面为定位平面,所述安装架上竖直滑移设置有滑移架,所述滑移架的上端固定设置有压板,所述压板的下侧竖直固定设置有用于与马蹄型工件装配孔插接配合的定位柱,且所述定位在压板的下侧至少设置有两个;

所述安装架上沿水平方向滑移设置有拦截杆,所述拦截杆的一端穿入定位孔,所述拦截杆位于定位孔一侧的上侧设置有引导面,所述拦截杆背离定位孔的一侧从上向下开设有避让槽,所述滑移架的下侧固定设置有用于与避让槽插接配合的插接杆;所述安装架上还设置有用于推动拦截杆复位并压紧插接杆的弹性件;当定位销插入定位孔,定位销的下端抵接引导面并推动拦截杆向远离定位孔的一侧滑移;当定位销脱离定位孔、插接杆脱离避让槽后,弹性件推动拦截杆并使得拦截杆靠近定位孔的一端穿入定位孔内。

8.通过采用上述技术方案,实际运用时,安装架通过轴件连接于立式淬火机床的转动轴。工作中,工作人员将马蹄型工件置于安装架的上侧面,并使得马蹄型工件的连接座位于压板的下侧;然后,将定位销贯穿马蹄型工件的安装孔,并穿入至定位孔内;此时,定位销将抵接拦截杆的引导面,并推动引导向远离定位孔的一侧滑移;当避让槽位于插接杆的正常下方时,滑移架、及滑移架上的压板和插接杆将靠自身的重力下滑,且插接杆插接于避让槽,压板下侧的定位柱穿入至马蹄型工件的装配孔内,即完成对马蹄型工件的定位和安装。随后,工作人员可以取下定位销,让出马蹄型工件的安装孔,以使得淬火感应器能够进入到安装孔并对安装孔的侧壁进行淬火;同时,定位销的退出,弹性件将赋予拦截杆向定位孔一侧复位的趋势,进而将压紧插接杆,并有助于保证滑移架的稳定性。

9.当卸载工件时,工作可以向上拉动滑移架,使得插接杆退出避让槽,同时,在弹性件的作用下,拦截杆将复位并重新穿入定位孔内。此时,松开滑移架,插接杆将抵接于拦截杆上,工作人员可以进行工件的卸载和再安装。

10.通过这种方式,提升对马蹄型工件的定位和安装效率,并有助于减少马蹄型工件安装后沿水平方向位移的情况发生。

11.优选的,所述安装架的上侧面设置有用于定位马蹄型工件宽度方向上侧壁的靠板。

12.通过采用上述技术方案,由靠板对工件宽度方向上进行定位,使得工件上的装配孔能够与定位块较为的对应,有助于进一步提升工件定位和安装的效率。

13.优选的,所述定位孔靠近滑移架的一侧固定设置固定板,所述拦截杆的中部固定设置有限位板,且限位板位于固定背离滑移架的一侧;所述弹性件为压缩弹簧,所述压缩弹簧套设于拦截杆,且所述压缩弹簧的两端分别抵接固定板和限位板。

14.通过采用上述技术方案,由压缩弹簧推动拦截杆复位,具体实现对拦截杆的自动复位工作。同时,将压缩弹簧套设在拦截杆上,有助于保证压缩弹簧的稳定性。

15.优选的,所述安装架的下侧固定设置有磁铁块;当插接杆穿入避让槽,所述滑移架的下侧接触磁体块并被磁铁块吸附。

16.通过采用上述技术方案,插接杆穿入避让槽,即压板下压,定位柱穿入工件的装配孔内,此时,由磁铁块自动吸附滑移架,有助于保证滑移架的稳定性,并保证工件安装后的稳定性。

17.优选的,所述插接杆背离定位孔的一侧嵌设有滚珠,所述滚珠滚动连接于插接杆上,所述避让槽的侧壁上开设有与滚珠嵌设配合的嵌槽,且所述插接杆与避让槽间隙配合。

18.通过采用上述技术方案,当插接杆穿入避让槽后,滚珠将嵌入嵌槽内,从而有助于保证滑移架的稳定性,并保证工件安装后的稳定性。

19.优选的,所述滑移架的下侧设有卡槽,所述安装架的下侧位置沿水平方向滑移设置有卡接柱,所述卡接柱与卡槽插接配合,所述安装架上还设置有用于驱动卡接柱滑移的驱动组件。

20.通过采用上述技术方案,当压板压住工件后,由驱动组件驱动卡接柱插入卡槽内,从而有助于保证滑移架的稳定性,并保证工件安装后的稳定性。

21.优选的,所述卡接柱靠近卡槽的一端转动设置有第二滚轮,所述卡槽下侧壁自卡接柱一侧向背离卡接柱一侧呈倾斜向上设置。

22.通过采用上述技术方案,实际运用中,驱动组件驱动卡接柱向卡槽一侧运动,第二滚轮将抵接卡槽下侧壁,并下压卡槽下侧壁,使得压板压紧工件,进一步保证工件安装后的稳定性。

23.优选的,所述驱动组件包括驱动块和螺杆,所述驱动块滑移设置在安装架上,所述驱动块的滑移方向垂直于卡接柱的滑移方向,所述驱动块上开设有斜槽,所述卡接柱背离卡槽的一端固定设置有斜轨,所述斜轨嵌入斜槽并与斜槽滑移配合,所述螺杆转动设置于安装架上,所述螺杆的轴向平行于驱动块的滑移方向,且所述螺杆贯穿驱动块并与驱动块螺纹连接。

24.通过采用上述技术方案,实际运用中,转动螺杆,将带动驱动块滑移,并通过斜槽和斜轨的配合,具体实现对卡接柱的驱动作业;同时,在斜槽和斜轨配合实现传动方向的改变,有助于方便螺杆的设置,并方便工作人员对螺杆的转动。

25.优选的,所述滑移架一侧沿竖直方向固定设置有齿条,所述安装架上转动设置有转轴,所述转轴的一端同轴固定设置有齿轮,所述齿轮与齿条拟合,所述转轴的另一端固定设置有手轮。

26.通过采用上述技术方案,当完成对工件的淬火后,工作人员可以转动手轮,通过齿轮带动齿条上升,方便工作人员对滑移架的抬升作业;同时,齿轮和齿条的配合,不会影响避让槽正对插接杆时滑移架正常的下落,并有助于保证工件快速定位作业的正常的进行。

27.此外,齿轮和齿条的配合,可以对滑移架的下落提供一定的阻力,减少滑移架和压板下落而冲击至损工件的情况发生。

28.优选的,所述定位柱的下端端面边缘经倒角形成有导向面。

29.通过采用上述技术方案,由引导面引导定位柱穿入工件的装配孔内,有助于提升定位柱穿入装配孔内的便捷性,并有助于减少定位柱抵接于装配孔周侧并卡死的情况发生。

30.综上所述,本技术包括以下至少一种有益技术效果:通过定位销依次穿设工件安装孔和安装架定位孔,并推动拦截杆,使得拦截杆上的避让槽避让插接杆,此时,滑移架、压板将在自身重力的作用下下落,使得定位柱穿入工件的装配孔内,最后由弹性件抵紧拦截杆,且使得避让槽的底壁抵紧插接杆,从而提升对马蹄型工件的定位和安装效率,并有助于减少马蹄型工件安装后沿水平方向位移的情况发生;借助螺杆带动驱动块转动,并在斜槽和斜轨的配合,驱动卡接柱卡接于卡槽,且由滚轮下压滑移架,从而提升工件安装后的稳定性;利用手轮驱动齿轮,并带动齿条和滑移架上升,方便工作人员对滑移架的抬升作

业,且有助于保证工件快速定位作业的正常的进行。

附图说明

31.图1为相关技术中马蹄型工件整体结构的示意图;图2为实施例一主要体现马蹄型工件淬火用定位工装整体结构的轴测示意图;图3为实施例一主要体现马蹄型工件淬火用定位工装整体结构的局部爆炸示意图;图4为实施例一主要体现拦截部件结构的全剖示意图;图5为实施例二主要体现拦截部件结构的全剖示意图;图6为图5局部a的放大图,主要体现滚珠和嵌槽的结构;图7为实施例三主要体现的卡接柱和驱动组件结构的示意图;图8为实施例三主要体现的驱动组件结构的示意图。

32.附图标记:1、安装架;2、定位座;21、定位面;22、定位孔;23、靠板;24、第一滑槽;25、固定板;26、转轴;261、齿轮;262、手轮;3、支撑座;31、轴件;32、磁铁块;33、第二滑槽;34、卡接柱;341、斜轨;342、第二滚轮;4、定位销;5、下压组件;6、滑移架;61、插接杆;611、第一滚轮;612、滚珠;62、齿条;63、卡槽;7、压板;71、定位柱;711、导向面;8、拦截部件;81、拦截杆;811、引导面;812、限位板;813、避让槽;8131、嵌槽;82、压缩弹簧;9、驱动组件;91、驱动块;911、斜槽;92、螺杆;921、手柄;100、基座;200、安装孔;300、连接座;400、装配孔。

具体实施方式

33.以下结合对本技术作进一步详细说明。

34.本技术实施例公开了一种马蹄型工件淬火用定位工装。

35.实施例1:参照图2和图3,马蹄型工件淬火用定位工装,包括安装架1和定位销4,安装架1呈框架状,且安装架1包括位于上侧的定位座2和位于下侧的支撑座3,支撑座3的下侧竖直固定设置有用于连接立式淬火机床转轴26的轴件31,本实施例中,轴件31可以通过联轴器连接于立式淬火机床的转轴26。定位座2上侧面呈水平设置并形成有定位面21,定位座2上竖直贯穿开设有定位孔22,定位孔22与轴件31同轴,且定位销4与定位孔22插接配合。定位座2上侧面宽度方向的一侧还设置有用于定位马蹄型工件宽度方向上一侧侧壁的靠板23、及用于稳定马蹄型工件的下压组件5。实际运用中,工作人员可以将工件置于定位座2的定位面21上,并使得工件宽度方向的一侧抵接靠板23,然后由下压组件5从上向下抵压工件,从而实现工件的定位和稳定安装。

36.具体的,参见图3和图4,下压组件5包括滑移架6、压板7以及拦截部件8。滑移架6位于定位座2长度方向上的一端,滑移架6通过t型滑轨和滑道竖直滑移连接于定位座2上。压板7呈水平设置,且压板7位于定位座2的上方,压板7的下侧面平行于定位座2的定位面21,压板7靠近滑移架6的一侧固定于滑移架6的上侧。压板7上竖直固定设置有定位柱71,定位柱71向下设置并凸出于压板7的下侧面,定位柱71的下端周侧边缘经倒角形成有导向面711。并且,本实施例中,定位柱71在压板7上设置有四个,并与工件的装配孔400对应设置。

37.拦截部件8包括拦截杆81和压缩弹簧82。定位座2的下侧沿定位座2长度方向开设

有第一滑槽24,拦截杆81穿设第一滑槽24并与第一滑槽24滑移配合,拦截杆81的一端延伸至滑移架6的正下方,拦截杆81的另一端朝向定位孔22并穿入至定位孔22内,且拦截杆81穿入定位孔22一端的上侧设置有引导面811,本实施例中,引导面811可以为弧面和斜面。定位座2的下侧还固定设置有固定板25,固定板25位于定位孔22与滑移架6之间且靠近滑移架6,拦截杆81同时贯穿固定板25,拦截杆81的中部固定设置有限位板812,限位板812位于固定板25背离滑移架6的一侧,压缩弹簧82套设于拦截杆81上,且压缩弹簧82的两端分别抵紧在限位板812和固定板25上。拦截杆81位于滑移架6的一侧竖直开设有避让槽813,滑移架6的一侧竖直向下固定设置有插接杆61,插接杆61的下端转动设置有第一滚轮611,第一滚轮611抵接于拦截杆81上侧面,且插接杆61与避让槽813插接配合,插接杆61与避让槽813间隙配合。

38.实际安装中,工作人员可以将马蹄型工件置于定位面21上,并使得工件宽度方向上的一侧壁贴靠在靠板23上;然后,将定位销4贯穿工件安装孔200,并穿入至定位座2的定位孔22中;此时,定位销4将抵接拦截杆81引导面811,并推动拦截杆81向滑移架6一侧滑移,同时压缩压缩弹簧82,第一滚轮611在拦截杆81上滚动;当避让槽813到达插接杆61正下方时,滑移架6、压板7以及插接杆61将下滑,插接杆61将插接于避让槽813内,压板7上的定位柱71将穿入至工件的装配孔400内,从而对工件进行稳固。

39.为保证定位柱71穿入装配孔400内后滑移架6的稳定性,支撑座3位于滑移架6一侧固定设置有磁铁块32,当滑移架6下滑后,将被磁铁块32吸附,从而对滑移架6进行稳固。

40.接下来,参见图2和图3,滑移架6在定位座2宽度方向的一侧竖直固定设置有齿条62,定位座2上通过轴承转动设置有转轴26,转轴26的一端同轴固定有齿轮261,齿轮261与齿条62拟合,且转轴26的另一端固定设置手轮262。对工件的安装孔200淬火完成后,工作人员可以,转动手轮262,并由齿轮261和齿条62配合,驱动滑移架6上升;当插接杆61抽出避让槽813后,定位柱71脱离工件装配孔400,且压缩弹簧82将推动拦截杆81做复位运动,即拦截杆81在定位孔22的一端再度穿入定位孔22内;之后,插接杆61上的第一滚轮611抵接于拦截杆81上侧,定位柱71与定位面21之间的距离足够工件的置入,且压板7处于稳定状态,不会妨碍工件的放置和定位。

41.实施例2:参照图5和图6,本实施例与实施例1的不同之处在于,插接杆61背离定位孔22的一侧嵌设有滚珠612,滚珠612连接于插接杆61,避让槽813沿拦截杆81长度方向的长度不小于插接杆61沿拦截杆81长度方向的长度与滚珠612直径之和,同时避让槽813背离定位孔22的一侧壁上开设有嵌槽8131。

42.当插接杆61穿入避让槽813时,滚珠612抵接避让槽813侧壁并推动拦截杆81向背离定位孔22一侧运动,并压缩压缩弹簧82;当滚珠612嵌入嵌槽8131后,压缩弹簧82将推动拦截杆81压紧插接杆61,从而提升定位柱71穿入装配孔400后滑移架6和压板7的稳定性。对工件的安装孔200淬火完成后,转动手轮262,驱动滑移架6上升,拦截杆81将在滚珠612的推动下向背离定位孔22一侧运动;当插接杆61脱离避让槽813后,压缩弹簧82推动拦截杆81向定位孔22一侧复位。

43.实施例3:参照图7和图8,本实施例与实施例1的不同之处在于,滑移架6的下侧设有卡槽63,

卡槽63沿定位座2长度方向贯穿滑移架6下侧设置。支撑座3上设置有卡接柱34,卡接柱34的长度方向平行于定位座2的长度方向,支撑座3上沿卡接柱34长度方向开设有第二滑槽33,卡接柱34穿设第二滑槽33并与第二滑槽33滑移配合,且卡接柱34与卡槽63卡接配合。

44.支撑座3上还设置有驱动组件9,驱动组件9包括驱动块91和螺杆92,驱动块91通过滑轨和滑道水平滑移连接于支撑座3上,驱动块91的滑移方向垂直于卡接柱34的滑移方向,且卡接柱34背离卡槽63的一侧固定设置有斜轨341,驱动块91靠近卡接柱34的一侧开设有斜槽911,斜轨341和斜槽911均呈t型结构,且斜轨341嵌入斜槽911并与斜槽911滑移配合。螺杆92通过轴承转动连接于支撑座3上,螺杆92的轴向平行于驱动块91的滑移方向,螺杆92的一端与驱动块91通过轴承转动连接,螺杆92背离驱动块91的一端固定设置有手柄921。

45.当插接杆61穿入避让槽813后,工作人员可以转动手柄921,并驱动驱动块91滑移,基于斜轨341和斜槽911的配合,进而驱动卡接柱34靠近卡槽63的一端穿入卡槽63内,实现对滑移架6滑移的限位,以保证滑移架6的稳定性。

46.进一步的,卡接柱34背离驱动块91的一端转动设置有第二滚轮342,卡槽63的下侧壁自靠近驱动块91一侧向背离驱动块91一侧呈倾斜向上设置。当卡接柱34穿入卡槽63时,第二滚轮342将顺着卡槽63倾斜设置的下侧壁,下压滑移架6,进而通过压板7将工件压紧于定位座2的定位面21上,能够保证滑移的稳定性,并能够进一步提升工件安装的稳定性。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。