一种基于csp流程生产的薄规格无ni耐候钢及其生产方法

技术领域

1.本发明属于钢铁材料领域,具体涉及一种基于csp流程生产的薄规格无ni耐候钢及其生产方法。

背景技术:

2.耐候钢又称为耐大气腐蚀钢,相对于不锈钢合金含量少制造成本低,相对于普通碳钢具有良好的耐大气腐蚀性能,在铁道车辆、集装箱、建筑、光伏支架等行业得到广泛应用。cu能显著提高钢材的耐大气腐蚀性能,是耐候钢中添加的主要合金元素之一,但是其熔点只有1083℃,由于cu的存在易导致连铸生产过程中产生漏钢,铸坯加热和热轧过程中产生边部裂纹等表面质量缺陷。以往耐候钢中常常复合添加cu、ni,控制ni/cu≥0.5,形成高熔点的cu-ni二元合金相,抑制液相铜富集,解决上述制造难题。然而ni是贵重合金元素,添加ni不仅提高了耐候钢制造成本,同时也加速了ni资源消耗。

3.csp薄板坯连铸连轧流程生产薄规格板耐候钢板具有板型好、性能均匀、轧制稳定性高等优点。但是薄板坯连铸连轧流程的拉速大大高于常规热连轧板带流程,且铸坯压下率低,生产无ni耐候钢产生漏钢风险加剧,同时热轧卷表面存在裂纹缺陷影响下游用户使用。

4.现有技术中,2016年5月26日公开的公开号cn 105603320 a公开了一种薄板坯连铸连轧生产集装箱板的方法,其化学成分质量百分比含量(wt%)为:c:0.05~0.09%,si:0.30~0.50%,mn:0.40~0.60%,p:0.070~0.120%,s:0.001~0.015%,cr:0.30~0.50%,ni:0.03~0.10%,cu:0.25~0.40%,余量为fe和不可避免的杂质。添加了贵重合金ni,制造成本较高,且仅用于集装箱制造,用途单一。

5.2020年10月30日公开的公开号cn 111850396a公开了一种经济型集装箱用贝氏体耐候钢及用csp线生产方法,其化学成分质量百分比含量(wt%)为:c:0.051~0.065%,si:0.61~0.85%,mn:0.81~1.02%,p:0.08~0.15%,s:≤0.005%,al:0.015~0.055%,cu:0.46~0.61%,cr:0.61~0.72%,ti:0.026~0.061%,n:≤0.006%,其余为fe和不可避免的杂质。终轧温度758~799℃,418~511℃低温卷取,金相组织为不低于体积占比95%的贝氏体。屈服强度:351~396mpa,抗拉强度:483~532mpa,延伸率:36~47%。该发明专利适用钢板厚度≤2.0mm,且si、mn、cu含量高,大大提高耐候钢制造成本。虽然未添加ni,但是在高cu含量下并未提出解决铜脆缺陷的措施。且仅用于集装箱制造,用途单一。

技术实现要素:

6.本发明的目的在于提供一种基于csp流程生产的薄规格无ni耐候钢及其生产方法,节约贵重ni合金,降低耐候钢制造成本,;且具有良好的耐大气腐蚀性和综合力学性能,板材厚度范围1.5~3.0mm。解决了csp流程生产无ni含cu耐候钢的连铸漏钢和热轧表面缺陷控制难题,实现了无ni薄规格高强耐候钢板的批量稳定生产,可用于集装箱、电缆桥架、光伏支架等所用薄规格耐候钢制造。

7.本发明具体技术方案如下:

8.一种基于csp流程生产的薄规格无ni耐候钢,包括以下质量百分比成分:

9.c:0.04%~0.06%、si:0.30%~0.55%、mn:0.30~0.80%、p:0.020~0.150%、s:≤0.005%、cr:0.30%~0.80%、cu:0.25%~0.40%、als:0.015%~0.040%、ti:0.010%~0.040%,其余为fe和不可避免的杂质元素。

10.本发明基于csp流程生产的薄规格无ni耐候钢的化学成分设计还需满足如下条件:参照美国材料与试验协会标准astm g101-01中修正的legault-leckie公式计算该钢种的耐候指数i,i=26.01(%cu) 3.88(%ni) 1.20(%cr) 1.49(%si) 17.28(%p)-7.29(%cu)

×

(%ni)-9.10(%ni)

×

(%p)-33.39(%cu)2。随着i值增加,材料的耐大气腐蚀性能增加,当i值≥6.0时,具有良好的耐大气腐蚀性能。本发明化学成分设计还需满足i≥7.0。

11.所述的基于csp流程生产的薄规格无ni耐候钢,组织为多边形铁素体和珠光体,铁素体平均晶粒尺寸8-12μm,铁素体体积分数90-92%,余量为珠光体。

12.所述的基于csp流程生产的薄规格无ni耐候钢,厚度:1.5~3.0mm,拉伸性能:屈服强度r

el

≥380mpa,抗拉强度rm≥490mpa,延伸率a≥28%。

13.本发明提供的一种基于csp流程生产的薄规格无ni耐候钢的生产方法,包括以下工艺流程:铁水预处理深脱硫

→

转炉顶底复合吹炼

→

lf精炼

→

薄板坯连铸

→

csp板坯加热

→

csp热连轧

→

层流冷却

→

卷取。

14.具体的,按照上述化学成分进行钢水冶炼后进行薄板坯连铸。

15.所述薄板坯连铸具体为:连铸过程采用低过热度浇铸增加坯壳厚度,专用保护渣进行保护浇铸提高结晶器壁与坯壳之间的润滑作用,避免漏钢。中间包钢水过热度控制在10~30℃;所述专用保护渣主要理化性能指标:碱度0.8~1.3,粘度0.10~0.30pa

·

s,熔点1022~1152℃;连铸板坯的厚度为60~90mm,连铸坯拉速根据铸坯宽度和厚度控制在3.5~4.5m/min。

16.所述csp板坯加热具体为:铸坯切割后进入辊底式加热炉进行加热,入炉温度≥1000℃。对板坯进行加热,加热时间20~35min,出炉温度1130~1200℃。采用低温快速加热,缩短铸坯在炉时间,降低液相cu向奥氏体晶界的扩散富集。加热炉采用还原气氛,减少加热过程中铸坯表面fe的氧化,降低液相铜在钢基体与氧化铁皮界面富集,从而改善热轧过程中产生的表面裂纹缺陷。

17.所述csp热连轧具体为:

18.板坯出炉后经过高压水除鳞去除表面氧化铁皮,然后直接采用7机架四辊cvc连轧机组进行轧制;f1、f2、f3压下率>50%,通过高温大压下促进形变奥氏体再结晶细化晶粒尺寸;f6、f7主要用于改善薄规格钢带的板型,压下率<10%;带钢出f7运行速度控制在7~12m/s。控制终轧温度为840~900℃,在奥氏体未再结晶区完成轧制,细化相变后的铁素体晶粒尺寸。终轧温度过高,奥氏体晶粒长大,降低材料强度;终轧温度过低,在两相区轧制易照成混晶,降低材料塑形。

19.所述层流冷却具体为:精轧结束后进行层流冷却,冷却速度为50~100℃/s;

20.所述卷取具体为:卷取温度控制在570~630℃。层流冷却至570~630℃进行卷取,卷取温度过高,铁素体晶粒粗化,导致强度不足;卷取温度过低生成贝氏体组织,降低材料

塑性,影响成形性能。卷取后自然冷却至室温。

21.本发明提供的csp流程生产薄规格无ni耐候钢合金元素及其质量百分比设计原理如下:

22.c(碳):c是提高钢材强度最经济的元素,但是c含量过高会恶化钢材的焊接性能,降低塑性。本发明为提高耐候钢强度,将c含量设计为0.04~0.06%。

23.si(硅):si有利于细化腐蚀产物,促进钢材表面形成致密的保护性锈层从而提高耐大气腐蚀性能,还能抑制含铜钢高温氧化后表面铜元素富集,改善热轧过程中产生表面裂纹缺陷。但是si含量过高会降低钢材的焊接性能。因此本发明将si含量设计为0.30~0.55%。

24.mn(锰):mn是钢中重要的固溶强化元素之一,提高钢的强度和韧性。但是mn含量过高不但会提高耐候钢制造成本,还会恶化钢材的焊接性能。因此,将其含量设计为0.30~0.80%。

25.p(磷):p是提高钢材耐大气腐蚀性能最经济的元素,还能起到固溶强化作用,但是p含量过高容易在晶界偏析降低钢材的低温韧性,增加焊接裂纹敏感性。因此将p含量设计为0.020~0.150%,可根据下游用户需要及产品标准要求选择低p或者高p成分;

26.s(硫):s是钢中的有害残余元素,恶化钢材的耐大气腐蚀性能和塑韧性。因此本发明将s含量设计为≤0.005%

27.als(铝):al是钢中加入的主要脱氧元素,与氧的结合力大于ti。但过高的al会导致钢中al的氧化物夹杂含量增加,降低钢材的耐大气腐蚀性能,连铸容易堵塞水口。因此,将其含量设计为0.015~0.040%。

28.cr(铬):cr是提高钢材耐大气腐蚀性能重要的合金元素,尤其是在与cu复合添加的时候,能够在钢材表面富集促进致密的保护性锈层生成,显著提高钢材的耐大气腐蚀性能。cr含量过高会恶化钢材的焊接性能,因此将cr含量设计为0.30~0.80%。

29.cu(铜):cu是主要的耐大气腐蚀元素,还能在冷却过程中析出细小的第二相粒子提高强度;但是cu的熔点较低,含量过高容易导致连铸漏钢,在热轧过程中产生表面裂纹,因此将cu含量设计为0.25~0.40%。

30.ti(钛):ti是强氮化物形成元素,tin的固溶温度较高,在板坯加热过程中能抑制奥氏体晶粒长大,细化晶粒尺寸增加奥氏体晶界面积,降低液相铜在奥氏体晶界的富集程度,从而改善热轧过程中产生表面裂纹缺陷;此外,还能提高材料的强度。将其含量控制在0.010%~0.040%。

31.本发明通过化学成分、连铸和加热工艺协同设计和控制,解决了csp流程生产无ni耐候钢易产生的连铸漏钢和产品表面裂纹缺陷难题,通过合金成分和热连轧工艺设计获得需要的显微组织和力学性能,提高产品耐候性能。

32.与现有技术相比,本发明实现在csp流程生产无ni耐候钢,节约贵重金属ni资源,降低制造成本。同时,通过si-p-cu-cr元素的匹配设计和协同作用,耐候指数i≥7.0,具有良好的耐大气腐蚀性能。厚度:1.5~3.0mm,拉伸性能:屈服强度r

el

≥380mpa,抗拉强度rm≥490mpa,延伸率a≥28%。经过双倍冷弯试样外侧面没有裂纹出现,具有良好的冷弯成形性能。

附图说明

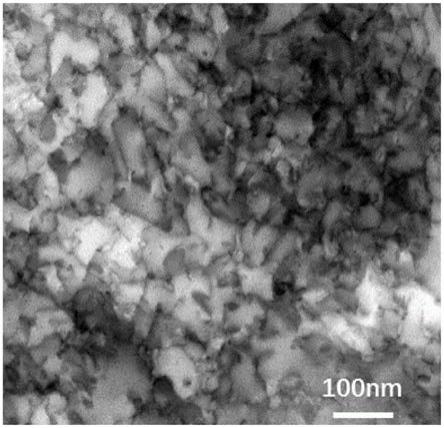

33.图1为本发明实施例钢板的典型金相组织,铁素体平均晶粒尺寸10μm,体积分数91.5%。

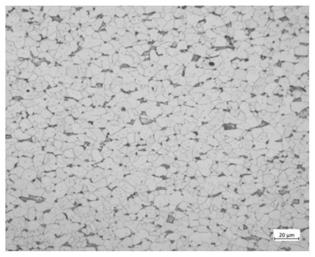

34.图2为本发明实施例生产的热轧钢带的热轧卷边部,无裂纹;

35.图3为本发明实施例生产的热轧钢带表面,无裂纹。

具体实施方式

36.以下通过具体实施例对本发明的技术方案做进一步说明。

37.实施例1-实施例6

38.一种基于csp流程生产的薄规格无ni耐候钢,包括以下质量百分比成分:如表1所示,表1没有显示的余量为fe和不可避免的杂质。各实施例耐候指数i≥7.0,具有优良的耐大气腐蚀性能。

39.对比例1

40.以公开号为cn 105603320 a的实施例4作为对比例1;具体成分如表1所示,表1没有显示的余量为fe和不可避免的杂质。

41.对比例2

42.以公开号为cn 111850396a的实施例10作为对比例2;表1没有显示的余量为fe和不可避免的杂质。

43.从表1可以看出,对比例1含有贵重合金ni,制造成本高;对比例2的si、mn、cu含量均高于本发明,制造成本较高。

44.表1本发明各实施例及对比例的化学成分

[0045][0046]

注:对比例2还控制n:0.003%。

[0047]

上述各实施例基于csp流程生产的薄规格无ni耐候钢的生产方法,包括以下工艺流程:铁水预处理深脱硫

→

转炉顶底复合吹炼

→

lf精炼

→

薄板坯连铸

→

csp板坯加热

→

csp热连轧

→

层流冷却

→

卷取。

[0048]

按照上述化学成分进行钢水冶炼,连铸过程中间包钢水过热度控制在10~30℃,保护渣主要理化性能指标:碱度0.8~1.3,粘度0.10~0.30pa

·

s,熔点1022~1152℃。连铸板坯的厚度为60~90mm,连铸坯拉速根据铸坯宽度和厚度控制在3.5~4.5m/min。铸坯切割后进入辊底式加热炉进行加热,入炉温度≥1000℃。首先对板坯进行加热,加热时间20~35min,出炉温度1130~1200℃。板坯出炉后经过高压水除鳞去除表面氧化铁皮后采用7机架四辊cvc连轧机组进行轧制。f1、f2、f3压下率》50%,f6、f7压下率《10%;带钢出f7运行速度控制在7~12m/s。控制终轧温度为840~900℃。精轧结束后进行层流冷却,冷却速度为50~100℃/s,卷取温度控制在570~630℃。卷取后自然冷却至室温。

[0049]

各实施例和对比例连铸工序主要工艺参数、轧制工序主要工艺参数及力学性能分别如表2、表3和表4所示。拉伸性能测试根据gb/t 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》进行,冷弯性能测试根据gb/t232-2010《金属材料弯曲试验方法》进行。

[0050]

表2本发明实施例和对比例连铸主要工艺参数

[0051][0052]

表3本发明实施例和对比例轧制工序主要工艺参数

[0053][0054]

表4本发明实施例、对比例力学性能和表面质量

[0055][0056]

本发明通过化学成分和控轧控冷工艺设计,使得钢板显微组织为多边形铁素体 珠光体,铁素体平均晶粒尺寸8-12μm,铁素体体积分数90-92%,典型金相组织见图1所示。

[0057]

按照tb/t 2375进行72h周期浸润腐蚀试验,式样尺寸:40mm

×

60mm

×

2mm,以q345b低合金钢作为对比试样,试验结果如表5所示,对比例2(cn 111850396a)的结果如表6所示。各实施例的耐大气腐蚀性能相对于q345b低合金钢提高了1倍,与对比例2处于同一水平,具有良好的耐大气腐蚀性能。但是对比例2的合金成本显著高于本发明。

[0058]

表5各实施例及对比试样耐大气腐蚀性能

[0059] 平均腐蚀失重速率,(g/(m2·

h))相对腐蚀率,%实施例1//实施例2//实施例32.2752实施例42.0046实施例52.0747实施例6//q345b4.37100

[0060]

表6对比例2及对比试样耐大气腐蚀性能

[0061][0062]

综上所述,按本发明技术在csp薄板坯连铸连轧流程生产的薄规格无ni耐候钢板解决了连铸漏钢和热轧卷表面裂纹难题,产品的屈服强度≥380mp,抗拉强度≥490mpa,延伸率≥28%以上,具有良好的耐大气腐蚀性能和冷弯成形性能,可应用于集装箱、光伏支架、电缆桥架等等制造。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。