:

1.本发明涉及一种新型背门铰链安装点加强结构。

背景技术:

2.目前乘用车背门大部分是通过铰链来实现背门的开启,而铰链安装点的刚度直接影响到背门的稳定性、刚性以及车辆行驶中抵抗变形和下垂的能力,所以对车身骨架上铰链安装点的结构提出了较高的要求。

3.目前车身侧背门铰链安装点结构通常为:背门铰链直接安装在车身侧,车身侧由三层板组成,顶盖外板、顶盖后横梁外板和铰链安装板。若铰链安装点刚度不足,则通过增加铰链安装板厚度和更换安装板材料来提升该安装点刚度,此方法具有局限性,若提升材料和厚度到达一定程度后,会增加该安装板成型性难度,增加车身重量,同时也很难再达到更高的刚度要求,同时外板和内板没有有效的形成一个整体,z向抗压力差,容易造成较大位移。

技术实现要素:

4.本发明是为了解决上述现有技术存在的问题而提供一种新型背门铰链安装点加强结构。

5.本发明所采用的技术方案有:

6.一种新型背门铰链安装点加强结构,包括背门铰链本体,所述背门铰链本体包括顶盖外板、后流水槽上内板、后顶横梁连接板、后流水槽上加强板和铰链加强板,所述后流水槽上内板和铰链加强板相焊接并形成后流水槽内板总成,后流水槽上加强板与后顶横梁连接板相焊接并形成后流水槽加强板总成,所述后流水槽加强板总成、后流水槽内板总成以及顶盖外板相焊接形成一体。

7.进一步地,所述后流水槽上内板和铰链加强板相焊接形成的后流水槽内板总成为梯形结构。

8.进一步地,所述顶盖外板、后流水槽上内板、后顶横梁连接板、后流水槽上加强板和铰链加强板之间对应的焊接为点焊贴合。

9.进一步地,所述顶盖外板、后流水槽上内板、后顶横梁连接板、后流水槽上加强板和铰链加强板之间至少10个焊点。

10.进一步地,所述顶盖外板、后流水槽上内板、后顶横梁连接板、后流水槽上加强板和铰链加强板均为钣金结构。

11.进一步地,所述铰链加强板的重量为0.312kg,材料为hc340la,厚度为1.4mm;

12.后流水槽上内板的重量为2.48kg,材料为b210p1,厚度为1.2mm;

13.后顶横梁连接板的重量为0.333kg,材料为hc340/590dp,厚度为1mm;

14.后流水槽上加强板的重量为1.959kg,材料为hc340la,厚度为1.2mm;

15.顶盖外板的重量为7.757kg,材料为b180h1-fd,厚度为0.65mm。。

16.本发明具有如下有益效果:

17.铰链加强板与后流水槽上内板通过点焊贴合连接成后流水槽内板总成,一共设有10个焊点;后顶横梁连接板与后流水槽上加强板通过点焊贴合连接成后流水槽加强板总成,一共设有10个焊点;后流水槽加强板总成、后流水槽内板总成和顶盖外板通过点焊连接。该结构相比传统结构更加稳定,不易发生形变,能承受更大的力。本发明结构简单,成型性好;结构稳定,刚度高,满足背门安装点刚度要求;有效降低安装板和加强板厚度,减轻车身重量;有效规避了背门开闭耐久产生的下垂、异响、变形等失效模式。

附图说明:

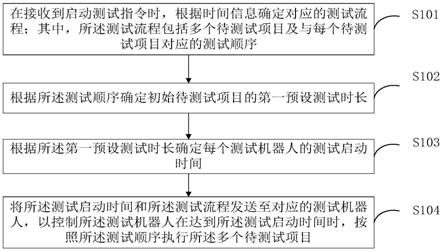

18.图1为背门铰链安装点加强结构示意图。

19.图2为后流水槽内板总成示意图。

20.图3为后流水槽内板总成断面示意图。

21.图4为后流水槽加强板总成示意图。

22.图5为后流水槽加强板总成断面示意图。

23.图中标记为:1、背门铰链本体;2、顶盖外板;3、后流水槽上内板;4、后顶横梁连接板;5、后流水槽上加强板;6、铰链加强板。

具体实施方式:

24.下面结合附图对本发明作进一步的说明。

25.如图1至图5,本发明一种新型背门铰链安装点加强结构,包括背门铰链本体1,背门铰链本体1由五层板组成:顶盖外板2、后流水槽上内板3、后流水槽上加强板5、后顶横梁连接板4和铰链加强板6。后流水槽上内板3和铰链加强板6先焊接成一个后流水槽内板总成(如图2所示),形成一个梯形结构,该结构强度高,支撑力大。后流水槽上加强板5与后顶横梁连接板4焊接成后流水槽加强板总成(如图4所示),后流水槽加强板总成、后流水槽内板总成和顶盖外板2再一起焊接成一个可靠的整体。该种铰链加强结构使安装面与内板相连,梯形的支撑结构使铰链安装点z向结构更加稳定,刚度更高,有效提升了该安装点位置的刚度,使之符合设计需求,同时也规避了背门开闭耐久可能产生的下垂、异响、变形等失效模式。

26.后流水槽内板总成为一个梯形结构,采用此结构,使安装面更加稳定,结构为z向支撑,结构断面如图3所示,该结构能分担更多由背门铰链传递过来的力,同时让外板和内板有效的连接成一体,使安装面不发生形变,同时可以减少加强板和周边零件的材料厚度,减轻车身重量。

27.顶盖外板2、后流水槽上内板3、后流水槽上加强板5、后顶横梁连接板4和铰链加强板6的参数如下表:

28.零件名称重量(kg)材料料厚(mm)铰链加强板0.312hc340la1.4后流水槽上内板2.48b210p11.2后顶横梁连接板0.333hc340/590dp1后流水槽上加强板1.959hc340la1.2

顶盖外板7.757b180h1-fd0.65

29.本新型背门铰链本体安装点加强板结构,包括如下步骤:

30.1)焊接夹具定位所述后流水槽上内板3,将所述铰链加强板6的焊接面与后流水槽上内板3贴合并焊接;

31.2)焊接夹具定位所述后流水槽上加强板5,后顶横梁连接板4与后流水槽上加强板5贴合,通过点焊连接;

32.3)焊接夹具定位后流水槽加强板总成、后流水槽内板总成和顶盖外板2,通过点焊连接;

33.4)通过螺栓穿过安装孔,将所述背门铰链本体螺接在所述背门铰链本体安装点上。

34.本发明与传统的背门铰链安装加强结构相比较,除通过增加后顶横梁连接板的厚度和更换更好的材料外,背门铰链安装加强板做了梯形结构断面,使安装点结构刚度得到显著提升,有效解决了铰链安装点失效的问题。同时后流水槽加强板总成、后流水槽内板总成和顶盖外板焊接在一起有效的将外板和内板连接在一起,形成一个整体,保证了结构的稳定性,提升了z向支撑力,抗变形的能力。

35.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下还可以作出若干改进,这些改进也应视为本发明的保护范围。

技术特征:

1.一种新型背门铰链安装点加强结构,包括背门铰链本体(1),其特征在于:所述背门铰链本体(1)包括顶盖外板(2)、后流水槽上内板(3)、后顶横梁连接板(4)、后流水槽上加强板(5)和铰链加强板(6),所述后流水槽上内板(3)和铰链加强板(6)相焊接并形成后流水槽内板总成,后流水槽上加强板(5)与后顶横梁连接板(4)相焊接并形成后流水槽加强板总成,所述后流水槽加强板总成、后流水槽内板总成以及顶盖外板(2)相焊接形成一体。2.如权利要求1所述的新型背门铰链安装点加强结构,其特征在于:所述后流水槽上内板(3)和铰链加强板(6)相焊接形成的后流水槽内板总成为梯形结构。3.如权利要求1所述的新型背门铰链安装点加强结构,其特征在于:所述顶盖外板(2)、后流水槽上内板(3)、后顶横梁连接板(4)、后流水槽上加强板(5)和铰链加强板(6)之间对应的焊接为点焊贴合。4.如权利要求1所述的新型背门铰链安装点加强结构,其特征在于:所述顶盖外板(2)、后流水槽上内板(3)、后顶横梁连接板(4)、后流水槽上加强板(5)和铰链加强板(6)之间至少10个焊点。5.如权利要求1所述的新型背门铰链安装点加强结构,其特征在于:所述顶盖外板(2)、后流水槽上内板(3)、后顶横梁连接板(4)、后流水槽上加强板(5)和铰链加强板(6)均为钣金结构。6.如权利要求1所述的新型背门铰链安装点加强结构,其特征在于:所述铰链加强板(6)的重量为0.312kg,材料为hc340la,厚度为1.4mm;后流水槽上内板(3)的重量为2.48kg,材料为b210p1,厚度为1.2mm;后顶横梁连接板(4)的重量为0.333kg,材料为hc340/590dp,厚度为1mm;后流水槽上加强板(5)的重量为1.959kg,材料为hc340la,厚度为1.2mm;顶盖外板(2)的重量为7.757kg,材料为b180h1-fd,厚度为0.65mm。

技术总结

本发明公开了一种新型背门铰链安装点加强结构,后流水槽上内板和铰链加强板相焊接并形成后流水槽内板总成,后流水槽上加强板与后顶横梁连接板相焊接并形成后流水槽加强板总成,所述后流水槽加强板总成、后流水槽内板总成以及顶盖外板相焊接形成一体。本发明结构简单,成型性好;结构稳定,刚度高,满足背门安装点刚度要求;有效降低安装板和加强板厚度,减轻车身重量;有效规避了背门开闭耐久产生的下垂、异响、变形等失效模式。变形等失效模式。变形等失效模式。

技术研发人员:郭丽 巫振环 蒋建忠 宋荣会 赵超

受保护的技术使用者:江苏开沃汽车有限公司

技术研发日:2022.01.27

技术公布日:2022/5/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。