1.本发明涉及环境保护/环境工程/固废处理技术领域,尤其是涉及一种立式干法厌氧反应器系统及其控制方法。

背景技术:

2.当前城市湿垃圾(主要是厨余垃圾、餐厨垃圾)的处理是固废处理领域的热点,采用厌氧无害化处理是目前国内外处理此类垃圾的主流工艺。干法厌氧技术由于其冗杂能力强、产生沼液少、处理负荷高而得到重视,其中,立式干法厌氧技术占地省、效率高、管理简单,有很好的发展前景。

3.近年来建设了一批示范项目,但是大多运行中都存在浮渣结壳、砂石沉积、难以排出等问题,罐内有效容积逐步减少,最终达不到设计负荷和处理能力,导致检修频繁,清罐周期通常在1-2年,远低于设计年限。以上问题严重阻碍了这一技术的快速发展和应用。本发明是在研究解决立式厌氧反应器实际运行中的问题之上,结合工程经验提出的一项改进技术和发明装置。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种立式干法厌氧反应器系统及其控制方法,通过可双向进料、解决浮渣结壳和砂石沉积的立式干法厌氧反应器,解决了城市有机生活垃圾/餐厨/厨余干法厌氧装置中存在的浮渣结壳、砂石沉积等问题。

5.本发明的目的可以通过以下技术方案来实现:

6.本技术方案的第一个目的是保护一种稳定运行的立式干法厌氧反应器系统,包括干发酵反应器、进料箱和固渣箱,其中具体地:

7.干发酵反应器下部为倒锥形结构,所述干发酵反应器上部设有上部进料口和沼气接口,所述干发酵反应器的下部设有下部进料口和出渣口,所述干发酵反应器上还设有返料口;

8.进料箱的输出口分别与所述上部进料口和下部进料口连接,所述进料箱的输入口分别与外部原料输入管和所述返料口连接;

9.固渣箱与所述出渣口连接。

10.进一步地,所述干发酵反应器的上部为柱体结构。

11.进一步地,所述干发酵反应器的高径比为(1.5~3):1。

12.进一步地,所述干发酵反应器下部倒锥形结构的锥底罐壁与水平夹角为61

°

~63

°

。

13.进一步地,所述干发酵反应器的输出口与干发酵反应器的上部进料口之间设有进料柱塞泵。

14.进一步地,还包括压缩沼气储罐,所述压缩沼气储罐的输出口与所述干发酵反应

器的出渣口连接,所述压缩沼气储罐的输入口与所述干发酵反应器的沼气接口连接。

15.进一步地,压缩沼气储罐的输入口与所述干发酵反应器的沼气管接口之间设有控制阀、流量计和沼气增压风机,所述压缩沼气储罐的输出口与所述干发酵反应器的沼气喷射口之间设有电磁阀。

16.本发明的第二个目的是保护一种上述立式干法厌氧反应器系统的控制方法,其特征在于,经预处理分离杂质后的原料投加到进料箱,从干发酵反应器上部进入,所述干发酵反应器上部的进料和下部的出料同时进行,其中出料通过底部出渣螺旋输送至固渣箱内,罐内厌氧发酵后的熟物料经返料接口进入混料箱,按照一定比例与原料进行混合。

17.进一步地,除浮渣过程中,关闭干发酵反应器的上部进料口及出渣口,开启干发酵反应器的下部进料口,物料实现下部进料、上部出料的排浮渣运行模式,通过干发酵反应器上的除排浮渣口完成浮渣的排出,并完成上出料;

18.同时,根据反应器内的情况进行间歇性沼气喷射辅助物料上升,将部分沼气经增压风机增压后暂存于压缩沼气储罐内,按照预设控制程序经干发酵反应器底部锥斗部位沿圆周设置的沼气喷射口进行脉冲喷射沼气,辅助浮渣/出料的上浮与排出,使得干发酵反应器重新回归正常初始运行状态。

19.进一步地,实时对罐内物位高度、沼气产量、沼气甲烷浓度、挥发性有机酸、氨氮及进料量及含固率、出料量及含固率进行跟踪检测,综合判断反应器内运行工况及不良状态,在对应数据中的一个或多个达到运行方案预设值时,通过干发酵反应器底部输入的沼气喷射扰动,消除不良状态;

20.当存在出料不畅的情况时,关闭各出入口,通过设置在罐底的沼气吹扫口进行沼气吹扫,消除反应器底部物料架桥、砂石淤积、板结问题,并从出渣口除渣出料。

21.与现有技术相比,本发明具有以下技术优势:

22.(1)针对浮渣结壳、沉砂沉积等痛点问题,优化现有立式干法发酵反应器的进料策略和工艺设计,由传统的“上进下出”调整为“可上可下 周期性切换”,实现可双向进料,改变罐内物料流动状态,破解浮渣结壳难题,便于浮渣排除,将清罐周期由1~2年延长至5年以上;

23.(2)通过分区设置罐外沼气喷射入口,起到借助外力搅拌扰动、干预解决局部(酸积累、氨积累、砂积累、短流、沟流、架桥等)问题的作用。在运行中,可改变反应器单一层流流态,将推流式反应器调整为“总体推流式 局部全混式”形式,更有利于增加浓度梯度和生化反应动力,消除局部酸化或氨积累抑制现象;

24.(3)针对返混能耗较高的问题,优化物料返混循环方式,增加外置沼气喷射系统,运用cfd流场分析软件和多相流模型模拟反应器内部物料颗粒的速度矢量分布和总体流态,增加反应器人工干预措施(沼气搅拌等),缓解浮渣结壳和反应器效能降低等问题,降低能耗约10-15%;

25.(4)利用沼气回流喷射搅拌,相比机械搅拌能耗较低,设备部件基本无磨损;且回流沼气中的二氧化碳可以增加反应器内部体系的总碱度,有利于厌氧系统的稳定,同时还可以提高沼气中的甲烷浓度,提高沼气的热值。沼气中甲烷浓度可提高约2-3%;

26.(5)强化罐内工艺控制策略,分析干法厌氧反应器运行影响因素,按重要度进行排序,构建干法厌氧反应器的工艺控制策略,年稳定运行时可达8000h。

附图说明

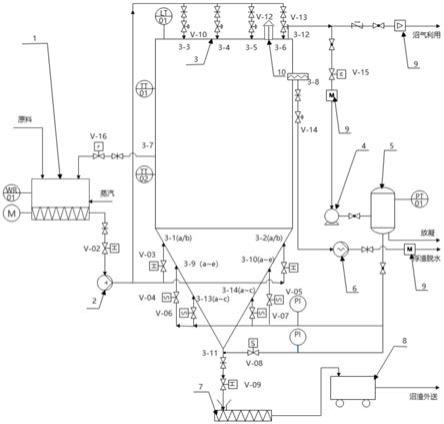

27.图1为本技术方案中立式干法厌氧反应器的整体结构示意图;

28.图2为本技术方案中立式干法厌氧反应器常态运行方式示意图;

29.图3为本技术方案中立式干法厌氧反应器除浮渣运行方式示意图;

30.图4为本技术方案中立式干法厌氧反应器消除不良流态运行方式示意图。

31.图5为本技术方案中反应器反应区几何模型及网格划分简图。

32.图6为推流式反应器示意图。

33.图7连续流完全混合反应器。

34.图中:

35.1 进料箱

36.2 进料柱塞泵

37.3 干发酵反应器

38.4 沼气增压风机

39.5 压缩沼气储罐

40.6 除渣/出料螺杆泵

41.7 出渣螺旋

42.8 固渣箱

43.9 气体流量计

44.10 正负压保护器

45.3-1/2 下部进料口

46.3-3~6 上部进料口

47.3-7 返料出口

48.3-8 除浮渣口/上出料口

49.3-9/10 上部喷射口

50.3-11 出渣口/下部出料口/下部沼气喷射接口

51.3-12 沼气出口

52.3-13/14 中部喷射口

53.v1-16 控制阀

具体实施方式

54.下面结合附图和具体实施例对本发明进行详细说明。

55.本发明通过优化工艺设计,改进进出料以及回流模式,消除反应器内部浮渣结壳、短流、淤积等不良流态。

56.通过优化反应器设计,提高物料与菌种的混合及匀质效果,增加混合扰动辅助干预措施,消除罐内砂杂质沉积,提高反应器效能;

57.开展了沼气与混合浆料在罐内多相流复杂流场的cfd模拟分析,根据速度矢量分析,确定沼气喷射装置的设计依据和最优的设计方案。

58.一方面减少物料返混,降低能耗,另一方面加强对罐内局部区域的扰动,缓解局部vfa、氨氮的过度积累。

59.另外,本发明通过对工艺控制策略的研究,改变现有干法厌氧工艺单一层流的状态,保持总体一级反应,局部/分时强化局部的物料混合,形成局部的零级反应状态,增加生化反应速率,以应对局部酸化、氨化问题,提高干式厌氧反应器的处理能力和效率。

60.申请人在研发本技术方案的历程中,还对现有技术中的相关技术进行了分析,其中cn106085831a公开了一种集成在厌氧消化反应器内实现高纤维原料浆化和浮渣结壳破除的一体化装置及其方法,该装置由原料输送单元,安装在厌氧消化反应器内的腔体单元和碎浆单元三部分组成。该技术方案针对的是高纤维浆料化的原料,与城市有机垃圾/厨余垃圾/餐厨垃圾的性状还是有较大的差异,不能解决细小塑料片、木竹片等杂物形成的浮渣层破壳排出的问题,以及防止砂石等重质杂质的淤积和排出。cn214060476u公开了一种下进料上出料的立式干法厌氧系统,包括进料反混罐、厌氧发酵罐、出料罐和出砂装置。该技术方案是为了解决反应器内部的浮渣结壳与外排浮渣的问题,但是这种纯粹上进料的方式一方面配置辅助机电设备较多,运行复杂,能耗偏高;另一方面又忽略了重物质(砂石)沉积和利用同向流顺利外排的问题,功能设计不够全面、合理。cn 210103936 u提供了一种用于厨余垃圾的干法厌氧发酵装置,包括:发酵罐、通过进料口与发酵罐顶部相连的进料管和位于发酵罐底部的出料口。该技术方案虽然提出了反应器内物料会出现浮渣结壳和沉积的现象,但是仅靠改变物料加热方式是不能解决上述问题的,且该实用新型中也没有提出其他的解决办法和相应创新措施,故并没有有效地解决干式厌氧反应器内部浮渣结壳和顺利排除沉积砂石的问题。

61.申请人在研发历程中发现,干法厌氧工艺由于其对较高物料ts的要求,更低的沼渣沼液产生量,更高的杂质耐受性,与厨余垃圾的物料属性更加匹配,对于解决实行垃圾分类政策后激增的厨余垃圾的资源化处置是一种十分关键的技术。但目前干法厌氧核心工艺及设备的供应商主要来自于欧洲,目前已建设项目干法厌氧装备的吨投资达到25~30万元/t,极大地限制了干法厌氧在我国厨余垃圾处理项目中的推广应用;另外,国外工艺技术与我国厨余垃圾的实际情况并不匹配,引进的干发酵技术对国内厨余垃圾的适应性不高,在已建设项目的运行过程中暴露出了方方面面的问题,需要结合我国国情和工程应用经验进行创新优化。开展对干法厌氧工艺的技术创新研究,一方面是市场巨大,应用前景广阔干法厌氧作为厨余垃圾处理的最佳工艺路线,也忠实体现了生活垃圾分类处理与资源化综合利用的初衷,也是符合减污降碳的最佳技术路线之一。

62.本发明的主体思路和创新设计包括:

63.1、立式干法厌氧浮渣结壳、沉砂淤积问题的解决方案和工艺设计

64.厨余垃圾干式厌氧的进料浓度一般在20%-35%,发酵过程中,物料粘度降低、浓度降低,轻质物质会慢慢上浮积聚,若缺乏有效的扰动措施,聚在一起的浮渣会逐步结壳,影响发酵容积,重物质杂质则会在重力及新鲜物料的推动下沉降,在罐底锥形部分可能会逐渐积聚,导致出料不畅,最终不可避免的需要开罐清理。

65.解决思路是优化以厨余垃圾为代表的城市有机废弃物厌氧处理工艺设计,优化工艺流程、改进进出料、回流方式以及反应器物料扰动方式。本发明设置上下均可进出料、多点分区域的进料口,可以根据反应器内轻物质上浮并硬化结壳的规律,通过手动或者自动方式对进出管道的阀门进行切换,优化;根据沼气喷射对罐内不同区域的扰动,避免反应器内部板结、架桥、结拱等问题,并消除重物质杂质积聚在出渣口附近导致清罐,同时利用回

流上升的沼气团对物料界面的扰动,一定程度上破碎结壳、打散浮渣,并借助扰动对浮渣进行有效排除。

66.2、干法厌氧核心工艺优化及工艺控制策略

67.通过沼气喷射口的数量、方位等的流场模拟与验证,强化物料在罐内的混合,一方面减少物料返混,降低能耗,另一方面加强对罐内局部区域的扰动,缓解局部vfa、氨氮的过度积累。另外,通过对工艺控制策略的优化,改变现有干法厌氧工艺单向流的状态,保持总体一级反应,局部/分时强化局部的物料混合,形成局部的零级反应状态,增大生化反应梯度、提高反应速率,并消除局部酸化、氨化问题。

68.3、反应器核心部件

69.由于选用的发酵罐为锥底罐形式,锥底的角度是制约罐容积的一个重要因素,若锥度过小,沉积物会在罐底部积累,最终结块影响出料。通过反应器结构设计的优化(高径比、锥底角度),以及cfd流场模拟验证,确定进出料、沼气喷射等各管口的口径及方位,完成沼气喷射口的安装组件、排渣口组件和环形进料管阀组件的设计。

70.参见图1至图4,本技术方案中立式厌氧反应器的结构设计包括:

71.(1)特定的底部锥斗角度,既满足锥底板上沉积物料可以滑落到底部排出,也尽可能地增大反应器的直径,在相同高度的情况下,增大反应器的容积。本发明锥斗罐壁与水平夹角设计为61

°

~63

°

,下部出料口直径为dn400~dn500;

72.(2)在锥斗底部不同部位设置2~4圈沼气喷射短管,管径dn20,通过回流沼气强制喷射搅拌,提高物料与菌种的混合及匀质效果,增加混合扰动辅助干预措施,消除罐内短流、沟流、板结、架桥等不良流态,防止砂石杂质局部沉积,提高反应器有效反应容积和厌氧效率;

73.(3)运行常态按照上进料方式,罐顶部设置环形进料管,利用重力落料起到破除浮渣结壳的作用,通过控制阀启停关闭,反应器下部中心出料管与螺旋输送器相接出料;一定运行周期后,需要排出罐顶部轻质杂质生成的浮渣,则通过控制阀切换为底部进料口进料,通过上部出料管排出浮渣;

74.本技术方案中立式干法厌氧反应器常态运行方式示意图参见图2。正常运行状态下,经预处理分离杂质后的原料投加到进料箱1,开启3-3/4/5/6进料管上的气动阀,经进料箱下方的螺旋输送器与进料柱塞泵2联动,通过进料管道压力输送,从立式厌氧发酵器上部经进料口投加混合物料入罐,罐外顶部进料的好处是:进料管道如出现堵塞或磨损后便于检修,同时还可以利用重力落料,压碎或破碎罐内物料表层由于轻质物上浮形成的浮渣层。反应器的进料和出料应同时进行,出料时,反应器底部液压阀v-09开启,出料通过底部出渣螺旋输送至固渣箱8内,或通过输送螺旋直接输送至后续固液分离单元。沼气则由罐顶沼气管接口3-12输出,经截止阀、沼气流量计、阻火器后,输送至后续沼气脱硫及利用生产单元。同时,罐内厌氧发酵后的熟物料经返料接口3-7,回流进入混料箱1,通过控制阀(v-16)调节,按照一定比例与生物料进行混合,同时,该混料箱内还设置有蒸汽加热喷嘴和混料搅拌装置,在此完成新鲜物料的接种及均质、均温。

75.本技术方案中立式干法厌氧反应器除浮渣运行方式示意图参见图3。根据每天对罐内物位高度及其他工况指标的跟踪检测,判断反应器内形成的浮渣层厚度达到一定程度(如设定200mm),已对运行状态造成不良影响,需要进行排浮渣时,通过调整进出料方式启

动排浮渣模式。关闭上进料管道各个气动阀门及反应器下部出料口液压阀,开启3-1a、3-1b、3-2a、3-2b下进料管路上的气动阀,物料由上述进料口泵送入罐内,实现下部进料、上部出料的排浮渣运行模式。通过反应器上部排浮渣口的除渣螺旋协同完成浮渣的排出,并完成上出料,出料经除渣/出料螺杆泵6输送至后续脱水单元;同时,根据反应器内的情况进行间歇性沼气喷射辅助物料上升,经控制阀切换,将部分沼气经增压风机4增压后暂存于压缩沼气储罐5内,按照预设控制逻辑经罐体锥斗部位沿圆周设置的沼气喷射口3-13(a/b/c)、3-14(a/b/c)进行脉冲喷射沼气,辅助浮渣/出料的上浮与排出。完成预案规定的程序和运行周期后,通过上位机切换管路控制阀门,重新回归正常初始运行状态。

76.本技术方案中立式干法厌氧反应器消除不良流态运行方式(多点沼气搅拌)示意图参见图4。

77.根据每天对罐内物位高度、沼气产量、甲烷浓度、挥发性有机酸(vfa)、氨氮及进料量、进出料ts等指标的跟踪检测,综合判断反应器内不良状态(浮渣结壳、局部酸化、氨积累、沉积、短流、沟流等),在相关数据达到运行方案预设值时,启动消除不良流态运行预案,通过强化沼气喷射扰动,消除上述不良状态。按照预设控制逻辑,通过电磁阀控制启闭,经沼气管路上多层、多组沼气喷口,进行周期性、间歇性的沼气喷射,达到消除罐内的不良流态的目的。完成预案运行程序后,重新回归正常初始运行状态。

78.消除底部砂石沉积运行方式(底部沼气吹扫)运行方式参见图4。当存在出料不畅的情况时,说明罐内锥斗已形成沉积,此时启动罐底辅助排渣模式。关闭其他管路电磁阀组,依次开启底层沼气管路对应的电磁阀v-04~v-08,通过设置在罐底的沼气吹扫口进行沼气吹扫,消除反应器底部物料架桥、砂石淤积、板结问题,松动锥斗底部物料便于除渣出料。在完成全部运行程序后,关闭所有气路控制阀门,重新回归正常初始运行状态。

79.具体运行时:

80.(1)本技术方案中的立式干法厌氧工艺可上可下进料的运行方式和工艺控制逻辑(如沼气搅拌的周期设定、沼气喷射口控制阀的程序设定;不同进料方式周期的设定和控制阀的切换)。核心工艺控制逻辑如下:

81.1)常态运行模式:原料投加到进料箱1,按照1:4~6(进料:返料)的比例,与经反应器3-7返料接口进入的返混料混合,并经进料箱内部搅拌装置混匀,及由进料箱内蒸汽喷嘴提供的蒸汽给混合物料加热至设计温度;开启3-3/4/5/6进料管上的气动阀;经进料箱下方的螺旋输送器与进料柱塞泵2联动,通过进料管道压力输送,从立式厌氧发酵器上部经上述进料口投加混合物料入罐。反应器进料的同时,开启反应器底部液压阀v-09,而闸板阀为检修阀门,运行时处于常开状态,出料通过底部出渣螺旋输送至固渣箱8内,或通过输送螺旋直接输送至后续固液分离单元。沼气则由罐顶沼气接口3-10输出,输送至沼气脱硫及后续利用生产单元。进料的同时,应开启反应器中下部位置返料接口3-7连接的气动阀v-16,使厌氧消化后的熟料回流进入混料箱1,按照设计比例与进料进行混合,同时,开启混料箱内蒸汽加热喷嘴控制阀和混料搅拌装置,在此完成新鲜物料的接种及均质均温。其他阀门保持关闭状态。

82.2)除浮渣运行模式:根据每天对罐内物位高度检测判断反应器内形成的浮渣层厚度达到预设值(如设定200mm)后,启动排浮渣模式。关闭上进料管道各个气动阀门及反应器下部出料口液压阀,开启3-1a、3-1b、3-2a、3-2b下进料管路上的气动阀,物料由上述进料口

泵送入罐内,实现下进料、上出料的排浮渣运行模式。通过反应器上部排浮渣口的除渣螺旋协同完成浮渣的排出,并完成上出料,出料经除渣/出料螺杆泵6输送至后续脱水单元;同时,根据反应器内的情况进行间歇性沼气喷射辅助物料上升,经控制阀切换,将部分沼气经增压风机4增压后暂存于压缩沼气储罐5内,按照预设控制逻辑经罐体锥斗部位沿圆周设置的沼气喷射口3-13(a/b/c)、3-14(a/b/c)进行脉冲喷射沼气,辅助浮渣/出料的上浮与排出。完成预案规定的程序和运行周期后,通过上位机切换管路控制阀门,重新回归正常初始运行状态。

83.3)沼气搅拌运行模式:根据每天对罐内物位高度、沼气产量、甲烷浓度、挥发性有机酸(vfa)、氨氮及进料量、进出料的含固率等工况指标的检测,综合判断反应器内是否出现不良状态(浮渣结壳、局部酸化、氨积累、沉积、短流、沟流等),在相关指标达到运行方案预设值时,启动沼气搅拌运行模式,通过沼气喷射上升气流扰动反应器内物料分布状态,达到点面结合的沼气搅拌和强制干预的目的,消除上述各种不良状态。按照预设控制逻辑,通过依次控制电磁阀启闭,经沼气管路上多层、多组沼气喷口,进行周期性、间歇性的沼气喷射,达到消除罐内的不良流态的目的。完成预案运行程序后,重新回归正常初始运行状态。

84.4)沼气搅拌控制程序:

85.①

沼气压缩及储存:开启沼气回流压缩管路控制阀,将部分沼气经沼气增压风机注入压缩沼气储罐,储罐的有效容积应不低于至少一个使用周期的沼气用量。经采用ansys软件模拟,沼气进气压力设计应≥0.6mpa,储罐设计压力应≥0.8mpa。压缩储存的沼气作为反应器沼气搅拌的气源备用。待罐体内气体冷却后,通过导淋管排出罐内冷凝液,避免气路堵塞。沼气增压风机启停与通过压力传感器与沼气储罐实现连锁控制。

86.②

沼气搅拌周期:在启动沼气搅拌模式后,通过电磁阀组控制,依次开展上层、中间、底层的沼气管组循环注气,循环周期为每个搅拌流程1~5次(根据实际运行经验确定)。

87.③

上层沼气喷射口注气:关闭其他管路电磁阀组,依次开启上层沼气管路对应的电磁阀v-04/05(a~f),分点位依次注气搅拌,完成一周后,再同时启停实现1~3次同步注气搅拌。目的:消除罐壁沟流、局部板结;防止落料点物料堆积;消除罐壁附近的“酸积累”和“氨积累”。

88.④

中层沼气喷射口注气:在上层沼气管路运行周期结束后,关闭其他管路电磁阀组,依次开启中层沼气管路对应的电磁阀v-06/07(a/b/c),分点位依次注气搅拌,完成一周后,再同时启停实现1~3次同步注气搅拌。目的:消除反应器界面中间区域的短流、板结问题;均质均温;消除局部“酸积累”和“氨积累”。

89.⑤

底层沼气喷射口注气:在中层沼气管路运行周期结束后,关闭其他管路电磁阀组,依次开启底层沼气管路对应的电磁阀v-08,注气搅拌,完成一周后,再同时启停实现1~3次同步注气搅拌。目的:消除反应器底部物料架桥、砂石淤积、板结问题;松动锥斗底部物料便于除渣出料。以上为一个沼气搅拌周期,在完成全部运行程序后,关闭所有气路控制阀门,重新回归正常初始运行状态。

90.5)罐底辅助排渣模式:根据每天对罐内物位高度、沼气产量、甲烷浓度、挥发性有机酸(vfa)、氨氮及进料量、进出料ts等工况指标的检测,综合判断反应器内是否出现不良状态(浮渣结壳、局部酸化、氨积累、沉积、短流、沟流等),在相关指标达到运行方案预设值时,启动沼气搅拌运行模式,通过沼气喷射上升气流扰动反应器内物料分布状态,达到点面

结合的沼气搅拌和强制干预的目的,消除上述各种不良状态。按照预设控制逻辑,通过依次控制电磁阀启闭,经沼气管路上多层、多组沼气喷口,进行周期性、间歇性的沼气喷射,达到消除罐内的不良流态的目的。完成预案运行程序后,重新回归正常初始运行状态。

91.(2)本技术方案中立式干法厌氧反应器装置的结构设计(反应器高径比、底部结构、排浮渣部件等)、关键部件及相关参数(如反应器底部的锥度、出料口的直径;沼气搅拌喷射口的布设方位、孔径、数量等);

92.本技术方案中结构设计要点主要包括:

93.1)反应器高径比:1.5~3:1

94.2)锥底罐壁与水平夹角:61

°

~63

°

95.3)进料口管径:dn100~dn300

96.4)罐底部出料口:dn400~dn500

97.5)沼气喷射管口:φ25;喷射管长度:深入罐内长度为200mm,喷射口角度方向为与竖直方向呈一定的偏角α(5

°

<α<30

°

)且α指向几何中心;喷气口布设数量:按照服务面积2~4

㎡

/个;沼气喷射周期:每30分钟注入一次。

98.该设计带来的有益效果包括:

99.1)在保证物料沿反应器底部锥斗罐壁顺利滑落的情况下,在同样设备高度时,可增大反应器直径,即增加反应器有效容积,从而加大反应器的处理量;

100.2)保障物料在压力流、重力流等状态下,均可通畅进出料、无堵塞无淤积;

101.3)保证沼气喷射口通畅出气无堵塞,且保持一定的出口流速;

102.4)与国外同类技术相比,可以通过沼气搅拌干预,消除罐内的不良流态(沟流、短流、偏流、板结、架桥、堵塞等)以及“酸积累”和“氨积累”导致的反应器局部厌氧进程受到抑制的问题;

103.5)可以破除反应器物位液面处的浮渣结壳现象,并可以通过下进料、上出料以及沼气搅拌、螺旋出渣等措施实现破壳、排渣,以免反应器有效容积降低,及产生的沼气排出受阻;

104.6)可以消除反应器底部砂石等重质沉积、淤塞等问题,破除架桥、淤积,实现松动,确保顺利出渣出料;

105.7)沼气经罐内喷射循环,可提高沼气的质量。沼气中的二氧化碳在回流时,可以被偏酸性的物料体系吸收,一方面可以增加系统物料的总碱度,增强系统运行的稳定性,另一方面,使得沼气中甲烷浓度升高(约提高2~3%),沼气的热值更高。

106.(3)利用多相流搅拌模型设计验证反应器内介质混合状态的方法和研究结果(反应器主要尺寸、搅拌强度、反应器内介质速度矢量、矢量分布、沉积分布等)。

107.可以达到的处理效果(以处理厨余垃圾为例):

108.(1)容积产气率≥5m3/m3有效罐容

109.(2)原料产气率≥120m3/t进料

110.(3)单位电耗≤0.12kwh/m3沼气

111.推流式反应器如图6示意,物料进入反应器内后浓度呈梯度变化。对反应器微元体dvr作物料衡算,在稳态情况下,得:

[0112][0113]

式中,c代表物料浓度,r代表反应速度,τ代表反应时间,x代表转化率。

[0114]

对于简单反应而言,在入流浓度、反应速率一致的情况下,达到相同的预期出流浓度时,推流所需的反应时间更短。

[0115]

①

对零级反应:(-ra)=k,则有:

[0116][0117]

②

对一级反应:(-ra)=kc,则有:

[0118][0119]

③

对二级反应:(-ra)=kc2,则有:

[0120][0121]

以上各式中,x=(c

0-c)/c0。

[0122]

在推流式反应器内,微生物所得到的营养及其生长特性沿池长变化,处理效率高;

[0123]

但不具有进料即与反应器内迅速混合的完全混合反应的特点,故对耐冲击负荷能力低。因此,作为典型的推流式反应器,立式干发酵装置对进料负荷的变化以及系统ph的变化等往往缺乏处理弹性和承受能力,极易出现不良状态。通常干式厌氧发酵的适宜ph值范围为6.8-7.4,在底物组成不当或者原料浓度较高的情况下,常会发生ph值剧烈下降的现象,即“酸化”,严重影响干发酵的稳定性。而当ph增加时,会影响总氮的构成,在更高ph下,游离氨与氨离子的比例会变高,会导致氨氮抑制作用的增强。因此,在现有的干式厌氧项目案例中,经常会出现厌氧产物有机挥发的酸积累(简称“酸积累”)或氨氮积累(简称“氨积累”),从而导致局部厌氧进程受到抑制,降低了有效反应器容积和生化反应效率。

[0124]

连续流完全混合反应器如图7所示意,物料进入反应器内后迅速被水体稀释至出水浓度。

[0125]

在稳态情况下,反应器内积累量为零,即vdc=0,得:

[0126]

θ=v/f=(c

f-c)/(-r)

ꢀꢀ

(2)

[0127]

式中,v代表有效反应容积,r代表反应速度,θ代表反应时间。

[0128]

由式(2)中可以看出,连续流完全混合反应器设计反应时间应与进出水物料浓度差成正比。

[0129]

由式(1)可以得出以下结论:

[0130]

①

对零级反应:(-ra)=k,则有:

[0131][0132]

②

对一级反应:(-ra)=kc,则有:

[0133]

[0134]

③

对二级反应:(-ra)=kc2,则有:

[0135][0136]

以上各式中,x=(c

f-c)/cf。

[0137]

进入全混式反应器的物料能得到快速稀释,使波动的各项指标得到均化,故能耐冲击负荷,对毒物浓度高的物料特别适合;反应器中微生物的活性能够充分发挥,污泥负荷率高;操作灵活,通过改变污泥负荷可使工作点处于污泥增长曲线上所期望的某一点,从而得到期望的处理效果。

[0138]

全混式反应器的这一特性对于改善单一推流式结构的立式厌氧反应器工况有很好的借鉴意义,而在反应器内部适当位置设置沼气喷射口就起到局部搅拌的作用,在总体为推流式反应器内,在有可能流态不佳的区域通过沼气搅拌形成局部全混式反应器状态,可以有效解决“酸积累”和“氨积累”的不良状态,使得目标反应器具有较好的操控性和更长的运行周期,这也是本发明的理论依据和运行调控机制。

[0139]

本发明采用多相流模型用vof软件和ansys fluent软件进行流场分析(cfd分析),建立立式干发酵反应器模型,对罐体内物料在不同时段、负荷、沼气喷射控制状态情况下的流场进行模拟分析,在满足物料混合均匀、推进顺利、无沉积无短流的前提下,优化设计出沼气喷射周期、循环方式、持续时间,以此指导工程运行中的序批式沼气搅拌编程控制。利用其强大的数值计算能力以及流场可视化功能,对干发酵立式反应器内流场(包括招气团速度图、迹线图、湍流强度、质量密度分a布等)进行模拟分析,该分析方法亦为本发明反应器优化设计的主要科学依据。

[0140]

模拟具体过程如下:

[0141]

(1)几何模型的建立与网格划分

[0142]

以3000m3立式干发酵罐为例:按1:1比例建立几何模型,根据发酵罐自身结构特点和内部流场的特性,利用代数生成法在其内部生成了三维的分区混合网格,并合理的安排网格的疏密分布,保证完整地描述流场特征同时减少计算内存、提高计算速度。网格总计5000多万个,扭曲度<0.85,其中绝大多数为六面体网格,仅在靠近出口的局部采用四面体网格,对计算结果的影响较小。

[0143]

(2)数值计算方法的选择

[0144]

①

采用雷诺时均方程法(rans)研究发酵罐内流场的流动情况。

[0145]

发酵罐内流场的模拟选用标准k-ε模型模拟其流场。标准k-ε湍流模型的控制方程包括:

[0146]

质量守恒方程:

[0147][0148]

动量守恒方程:

[0149][0150]

湍动能k方程:

[0151][0152]

湍动耗散率ε方程:

[0153][0154]

方程中gk的表达式为:

[0155][0156]

湍流粘度根据launder等的推荐值及实验验证,方程中的模型常数分别为:

[0157]c1ε

=1.44,c

2ε

=1.92,c

μ

=0.09,σk=1.0,σ

ε

=1.3。

[0158]

上述方程可使用散度符号表示为如下的通用形式:

[0159][0160]

其中:s为源项(kg

·

m-1

·

s-3

);t为时间,s;γ为广义扩散系数;μ,μt为粘性系数(pa

·

s);φ为通量符号。标准k-ε模型具有方程简单、计算速度快的特点。

[0161]

计算选用rsm模型的隐式分离解法。发酵罐内储存一定量的发酵物料,气体穿过发酵物料过程中,产生推动和搅拌作用,为准确模拟两相之间的相互影响,采用mixture模型模拟发酵罐内流体的多相流。

[0162]

②

边界条件设置

[0163]

气相入口边界条件:由于沼气属于混合气体,理化特性(干密度ρ=1.25kg/m3,粘度μ=1.24

×

10-5pa

·

s)与空气接近,故采用空气替代沼气进行实验模拟。入口气流设置为常温状态的空气,入口设置为压力进口。结合实际操作要求,模拟过程中仅对10%的进气管口进行赋值,以模拟部分进气对设备内流体流动过程的影响。

[0164]

气相出口边界条件:将出口定义为自由出口。假定出口处湍流流动已充分发展,所有变量在出口截面法向方向上梯度为零,出口处的轴向平均流速由分流比按出口流量确定;其它参数按照内推边界条件确定。

[0165]

发酵物料进出口设置:物料ts%为20-25%,设置密度为1090kg/m3,粘稠系数为56.8pasn,由于发酵罐直径达十几米,而物料进口仅为dn300的管道,且为间歇进出,即进出发酵罐的物料与设备内储存的物料相比较而言,所占的比重较低,因此模拟过程中对于发酵物料进出管口物料的影响不予考虑。

[0166]

壁面边界:壁面不可渗透,不存在滑移速度,通过壁面函数方程来计算壁面剪应力、近壁处湍动能、湍流扩散率。壁面采用无滑移边界,默认壁面粗糙度0.5。壁面效应是旋涡和湍流的主要来源,因此近壁区的处理对数值求解结果的准确性有显著影响。由于在靠近固体壁面的区域内,湍流底层的粘性作用增强而湍流扩散相对减弱,致使作用于高雷诺数下的湍流输运方程已不能严格有效。本文采用标准壁面函数法处理边界湍流,以给出正

确的壁面切应力。

[0167]

(3)数值模拟计算

[0168]

①

速度图分析

[0169]

通过模拟得出不同截面上的速度图分布,从图中可以看出,气体进入发酵罐之后,由于流动截面的突然扩大,速度迅速降低,流动方向比较杂乱,在进气口附近存在较为明显的速度梯度,湍动剧烈,对流体的混合产生较为明显的作用,且贴罐壁处的速度分布整体大于向心处的速度,设备内流体流动速度较低,一般低于2m/s,气体流速低的优点是停留时间长,对于气相搅拌有利,不利之处是推动力相应较小。从图上可以看出,与未进气区域相比较,进气口上部区域存在明显的加速区,将会对内部储存的发酵物质产生较为明显的推动力。

[0170]

②

迹线图分析

[0171]

通过模拟得出设备内部气相流体的迹线图。从图中可以看出,稳态流动下,气体进入发酵罐之后,在设备内形成一个较为明显的湍流大涡,从而对内部发酵物料产生明显的推动作用。进气对于该进气口上部的流体将产生较为明显的推动作用,而未进气区域则基本处于静止状态。

[0172]

③

湍流强度分析

[0173]

通过不同横截面上流体湍流强度的分布图,可以看出,进气口上部区域湍流强度明显大于其他区域,这说明气体在发酵罐内湍动剧烈,产生剧烈的搅拌和推动作用,有利于物料的混合。从湍流强度分析,当进气压力为0.6mpa时,z=17400平面上流体的湍流强度已较为明显,对于该平面附近存在的发酵物料将产生较为明显的搅拌作用。

[0174]

④

液相体积分数分布(稳态)

[0175]

在稳态操作下,不同平面上液相体积分数的分布图,从图中可以看出,进气口上部区域与其他区域存在明显的界面,气体的存在对于液体产生了明显的推动和扰动作用,对于气相搅拌过程有利。

[0176]

⑤

进气压力对搅拌效果的影响

[0177]

模拟考察了进气压力为0.5mpa和0.6mpa下,气相搅拌效果的对比。不同进气压力下,z=17400平面上流体湍流强度的分布图,从中可以看出,进气压力增大后,该平面附近流体的湍流强度显著增大,特别是在在进气口上部区域,部分强烈区域0.6mpa进气压力下的数值是0.5mpa下相同区域的3~5倍,从而产生剧烈的湍动,对于气相搅拌过程有利。

[0178]

(4)结论

[0179]

①

从数值模拟的速度图和迹线图分析,稳态流动下,气体进入发酵罐之后,会在进气口上部区域形成一个较为明显的湍流大涡,从而对该区域的发酵物料产生的推动作用,起到搅拌的作用。由于贴罐壁处的速度分布整体大于向心处的速度,因此建议将底部喷射口方向由竖直调整为与竖直方向呈一定的偏角α(5

°

<α<30

°

)且α指向几何中心。

[0180]

②

罐内不同平面湍流强度分布的模拟结果显示,进气管口上部区域的湍流强度明显大于其他区域,搅拌作用明显,有利于物料的混合。

[0181]

③

通过对比不同进气压力下,罐内物料湍流强度的分布可以发现,高进气压力对气相搅拌过程有利。当进气压力为0.6mpa时,z=17400平面上流体的湍流强度已较为明显,对发酵物料将产生较为明显的搅拌作用。由于此处设置发酵罐内物料密度为1090kg/m3,粘

稠系数为56.8pasn,此时进气压力为0.6mpa时流体的湍流强度较为明显,较0.5mpa下相同区域提高3~5倍,对发酵物料将产生较为明显的搅拌作用,若实际运行中物料含固率较高,密度或粘度为此处的1.5-2倍时,为保证搅拌效果和产气效率,进气压力设计至少应为0.6mpa。

[0182]

④

基于cfd理论分析,在进行数值模拟时进行了合理的简化与假设。在实际过程中,反应器中温度的不均匀和密度的不均匀以及生成的气泡对物料流动的阻碍等因素均会造成模拟结果与实际过程的偏差。但是这些偏差只是某些局部的细微偏差,所关注的反应器中物料流动的整体流态分布与实际过程大致相符。因此利用cfd方法分析干发酵反应器的流场特性,具有一定的工程实践价值。

[0183]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。