1.本发明涉及药物制备技术领域,具体涉及一种底旋颗粒机的旋压制粒装置。

背景技术:

2.多数的固体制剂药物生产都离不开制粒这个工艺。目前现行的旋压式制粒机有多种,有螺杆式旋压制粒,筛网为锥形,内置螺杆式旋压刀,该结构筛网小,出料量少,且经多次挤压易变形,筛网不能二次调整,需要换新;有通过相对运动的压料叶、碾压刀、料筒和刮板相互配合对物料进行制粒的设备,筛网呈圆柱状,物料需要从圆周方向出料,该结构出料易堆砌,颗粒不易收集。

技术实现要素:

3.鉴于背景技术的不足,本发明所要解决的技术问题是提供一种采用底部旋压出料方式、颗粒密度易于调节、颗粒易于收集且产量更高的底旋颗粒机的旋压制粒装置。

4.为此,本发明是采用如下技术方案来实现:

5.一种底旋颗粒机的旋压制粒装置,其特征是:包括机架和设于机架上相互对准的旋压腔体和切粒腔体,所述旋压腔体内设有旋压刀组,旋压刀组由第一电机驱动,所述切粒腔体可在机架上上下移动,切粒腔体内设有切粒刀组,且切粒腔体上可拆卸设有筛网,所述切粒刀组由第二电机驱动。

6.进一步的,所述旋压腔体内设有支架,所述旋压刀组包括穿设于支架上且与第一电机传动的转轴,转轴外圈圆周等分设有若干刀片,刀片截面呈扇形且扇形的弧面朝向筛网。

7.进一步的,所述刀片呈三角旗形,刀片具有镂空部,且刀片外侧设有台阶,所述旋压刀组还包括刀环,刀环内壁通过焊接与所有刀片的台阶固定连接,所述刀片下部截面呈直角扇形,直角扇形的弧面朝向筛网。

8.进一步的,所述筛网呈平面方形且四边具有向下的弯折部,且筛网四边均设有松紧组件,松紧组件包括可夹紧弯折部的连板和压条,压条、筛网和连板通过多个螺栓穿设连接,所述连板下端设有多个l型板,l型板上端设有圆柱,圆柱和l型板上螺接穿设有顶紧螺栓,顶紧螺栓的螺杆头部呈半球状且抵在切粒腔体外壁上,所述l型板下端通过铰接轴铰接于切粒腔体上。

9.进一步的,所述切粒刀组包括外圈和与第二电机传动的内圈,内圈和外圈之间通过多根固定杆连接,且内圈和外圈之间上部设有多根切割线。

10.进一步的,所述切粒腔体两侧的机架上设有动力缸,动力缸的驱动杆与切粒腔体连接。

11.采用上述技术方案后,采用底部旋压出料方式,颗粒密度易于调节,颗粒易于收集;底旋刀组与筛网接触面大,产量高;可二次调节筛网,减少筛网更换频率;增加切粒刀组,保证颗粒长度均匀,提高颗粒质量。

附图说明

12.本发明有如下附图:

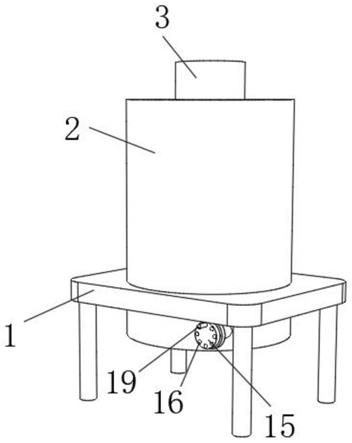

13.图1为本发明去掉机架且剖开部分旋压腔体和筛网的结构示意图;

14.图2为本发明中旋压刀组的立体结构示意图;

15.图3为本发明中刀片下部截面示意图;

16.图4为本发明中松紧组件的立体结构示意图;

17.图5为本发明中切粒刀组的立体结构示意图。

18.附图标记:1、旋压腔体;2、切粒腔体;3、旋压刀组;4、第一电机;5、切粒刀组;6、筛网;7、第二电机;8、支架;9、转轴;10、刀片;11、镂空部;12、台阶;13、刀环;14、弯折部;15、松紧组件;16、连板;17、压条;18、螺栓;19、l型板;20、圆柱;21、顶紧螺栓;22、铰接轴;23、外圈;24、内圈;25、固定杆;26、切割线;27、驱动杆。

具体实施方式

19.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

20.参照上述附图所示,本发明提供的一种底旋颗粒机的旋压制粒装置包括机架和设于机架上相互对准的旋压腔体1和切粒腔体2,所述旋压腔体1内设有旋压刀组3,旋压刀组3由第一电机4驱动,所述切粒腔体2可在机架上上下移动,切粒腔体2内设有切粒刀组5,且切粒腔体2上可拆卸设有筛网6,所述切粒刀组5由第二电机7驱动,所述旋压腔体1内设有支架8,所述旋压刀组3包括穿设于支架8上且与第一电机4传动的转轴9(转轴9可与第一电机4直接连接,也可以通过皮带轮传动,均属于现有技术,在此不再赘述),转轴9外圈圆周等分设有若干刀片10,刀片10截面呈扇形且扇形的弧面朝向筛网6,所述刀片10呈三角旗形,刀片10具有镂空部11,且刀片10外侧设有台阶12,所述旋压刀组3还包括刀环13,刀环13内壁通过焊接与所有刀片10的台阶12固定连接,所述刀片10下部截面呈直角扇形,直角扇形的弧面朝向筛网6,所述筛网6呈平面方形且四边具有向下的弯折部14,且筛网6四边均设有松紧组件15,松紧组件15包括可夹紧弯折部14的连板16和压条17,压条17、筛网6和连板16通过多个螺栓18穿设连接,所述连板16下端设有多个l型板19,l型板19上端设有圆柱20,圆柱20和l型板19上螺接穿设有顶紧螺栓21,顶紧螺栓21的螺杆头部呈半球状且抵在切粒腔体2外壁上,所述l型板19下端通过铰接轴22铰接于切粒腔体2上,所述切粒刀组5包括外圈23和与第二电机7传动的内圈24(内圈24可与第二电机7直接连接,也可以通过皮带轮传动,均属于现有技术,在此不再赘述),内圈24和外圈23之间通过多根固定杆25连接,且内圈24和外圈23之间上部设有多根切割线26,所述切粒腔体2两侧的机架上设有动力缸,动力缸的驱动杆27与切粒腔体2连接。

21.本发明工作原理如下:通过驱动动力缸使其驱动杆27带动切粒腔体2向上移动,筛网6移动至旋压腔体1的下口,使筛网6位于旋压刀组3和切粒刀组5之间,通过旋压刀组3转动使刀片10的弧面将物料向下挤压形成条状物料,再通过切粒刀组5的切割线26将条状物料切割成若干颗粒,通过调整第二电机7的转轴转速可调节切粒刀组5的转速,以实现不同比例长度的切粒过程,而且切粒腔体2可收集颗粒,从切粒腔体2的下口流出,另外,筛网6在使用一段时间后产生松动,只需旋紧顶紧螺栓使压条17、连板16和l型板19绕铰接轴22向外

摆动,产生斜向下和向外的拉力,使压条17和连板16将弯折部14拉紧,进而使筛网6紧绷的固定在切粒腔体2的上口,调节过程简单方便。

22.上述旋压制粒过程中,采用底部旋压出料方式,颗粒密度易于调节,颗粒易于收集,底旋刀组与筛网6接触面大,产量高,可二次调节筛网6,减少筛网6更换频率,增加切粒刀组5,保证颗粒长度均匀,提高颗粒质量。

23.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

技术特征:

1.一种底旋颗粒机的旋压制粒装置,其特征是:包括机架和设于机架上相互对准的旋压腔体和切粒腔体,所述旋压腔体内设有旋压刀组,旋压刀组由第一电机驱动,所述切粒腔体可在机架上上下移动,切粒腔体内设有切粒刀组,且切粒腔体上可拆卸设有筛网,所述切粒刀组由第二电机驱动。2.根据权利要求1所述的一种底旋颗粒机的旋压制粒装置,其特征是:所述旋压腔体内设有支架,所述旋压刀组包括穿设于支架上且与第一电机传动的转轴,转轴外圈圆周等分设有若干刀片,刀片截面呈扇形且扇形的弧面朝向筛网。3.根据权利要求2所述的一种底旋颗粒机的旋压制粒装置,其特征是:所述刀片呈三角旗形,刀片具有镂空部,且刀片外侧设有台阶,所述旋压刀组还包括刀环,刀环内壁通过焊接与所有刀片的台阶固定连接,所述刀片下部截面呈直角扇形,直角扇形的弧面朝向筛网。4.根据权利要求1或2或3所述的一种底旋颗粒机的旋压制粒装置,其特征是:所述筛网呈平面方形且四边具有向下的弯折部,且筛网四边均设有松紧组件,松紧组件包括可夹紧弯折部的连板和压条,压条、筛网和连板通过多个螺栓穿设连接,所述连板下端设有多个l型板,l型板上端设有圆柱,圆柱和l型板上螺接穿设有顶紧螺栓,顶紧螺栓的螺杆头部呈半球状且抵在切粒腔体外壁上,所述l型板下端通过铰接轴铰接于切粒腔体上。5.根据权利要求1或2或3所述的一种底旋颗粒机的旋压制粒装置,其特征是:所述切粒刀组包括外圈和与第二电机传动的内圈,内圈和外圈之间通过多根固定杆连接,且内圈和外圈之间上部设有多根切割线。6.根据权利要求1或2或3所述的一种底旋颗粒机的旋压制粒装置,其特征是:所述切粒腔体两侧的机架上设有动力缸,动力缸的驱动杆与切粒腔体连接。

技术总结

本发明涉及一种底旋颗粒机的旋压制粒装置,其特征是:包括机架和设于机架上相互对准的旋压腔体和切粒腔体,所述旋压腔体内设有旋压刀组,旋压刀组由第一电机驱动,所述切粒腔体可在机架上上下移动,切粒腔体内设有切粒刀组,且切粒腔体上可拆卸设有筛网,所述切粒刀组由第二电机驱动。该底旋颗粒机的旋压制粒装置采用底部旋压出料方式、颗粒密度易于调节、颗粒易于收集且产量更高。颗粒易于收集且产量更高。颗粒易于收集且产量更高。

技术研发人员:王爵崇 王猛 王文超

受保护的技术使用者:浙江健牌机械科技有限公司

技术研发日:2022.01.19

技术公布日:2022/5/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。