1.本发明属于空气净化领域,涉及一种用于净化空气的压电光催化薄膜的制备方法。

背景技术:

2.光催化去除污染物的机理是通过光照激发催化剂,促使载流子分离成电子和空穴,在催化剂表面与氧气或者水反应生成超氧或羟基自由基,与污染物发生氧化还原反应,从而达到降解污染物的目的,然而,这种传统的光催化机制普遍存在电子和空穴复合率高,光催化效率低等问题。另外,光催化剂多为粉体材料,不易负载回收,难以规模应用。

3.针对光生电子和空穴复合率高的问题,目前主要的解决手段包括构建异质结、离子掺杂等,通常需要额外的高温、高压处理,工艺复杂,成本较高。

4.cn201810620100.2制备了一种带状tio2、片状bioi和介孔碳组成的三元光催化异质结,大大提升了光催化效率,但是需要在氮气气氛下300-500℃下高温下合成0.5-1h。近年来,压电聚合物与光催化材料复合,通过外加应力(如水流、超声等方式)将压电聚合物极化,在压电材料与催化剂界面形成压电场,能够有效提高光生电子和空穴的分离效率,从而提高光催化效率。

5.cn 112371181 a制备的光催化pvdf-tio

2-c3n4纤维垫是合成tio2@g-c3n4后,直接与pvdf共混形成纺丝液,在经过静电纺丝得到的纤维垫,可用于处理废水中的抗生素。cn 113045845 a介绍了一种tio2纳米材料掺杂的双层聚偏氟乙烯复合介质,其通过溶液共混,淬火处理后分别镀上极化层和承压层,用于电池隔离膜。可见目前光催化剂/压电聚合物的大多应用于能源储存和电池隔膜领域,在环境污染物净化领域也多为水相污染物降解,且大多采用直接将压电聚合物和光催化剂共混合成的方式,极易导致光催化剂活性位点被覆盖,减少其与污染物接触面积,致使压电光催化效率也并未显著提升。

6.cn108411406a介绍了一种压电光催化纳米纤维的制备方式,使用同轴静电纺丝制备的压电光催化复合纤维,利用压电材料和光催化剂结合的界面的内电场,分离电子和空穴,但其用到的是压电陶瓷,后续还需要极化处理才能发挥压电效应,且其制备的纤维是80-150nm的粉体,产量低,耗能大,难以用到空气净化领域。

技术实现要素:

7.为克服现有技术的不足,本发明的目的在于,提供一种用于净化空气的压电光催化薄膜的制备方法,通过合成以压电聚合物为基体,原位复合光催化剂后,通过同轴共纺纺成压电光催化薄膜,适用于通过自然力来过滤颗粒物,降解气体污染物。

8.为实现上述目的,本发明的技术方案如下:

9.一种用于净化空气的压电光催化薄膜的制备方法,包括以下步骤:

10.(1)将压电聚合物加入到溶剂中,加热下搅拌均匀,然后均分为两份,其中一份作为芯层纺织液;另一份中加入光催化剂粉体,搅拌均匀,制得壳层纺织液;

11.(2)将壳层纺织液置于同轴共纺壳层中,将芯层纺织液置于芯层注射器中,启动静电纺丝装置,同轴共纺制备压电光催化薄膜。

12.进一步的,压电聚合物为聚偏氟乙烯、聚丙烯腈与聚偏二氟乙烯-三氟乙烯共聚物中的一种。

13.进一步的,压电聚合物在溶剂中的质量分数为14%-20%。

14.进一步的,溶剂为dmf、二甲基亚砜或n,n-二甲基乙酰胺。

15.进一步的,光催化剂为二氧化钛、氧化锌与氧化铋中的一种或两种以上混合。

16.进一步的,光催化剂粉体的粒径为10-50nm。

17.进一步的,压电聚合物的总质量占压电聚合物和光催化剂粉体的总质量比的40-90%。

18.进一步的,加热的温度为50-70℃。

19.进一步的,同轴共纺的条件为:同轴共纺的电压为27kv-30kv。静电纺丝装置的接收器转动速度为250-500rpm,推进速度为0.001-0.004mm/s。

20.与现有技术相比,本发明具有以下有益效果:

21.本发明是利用同轴共纺技术设计合成内部为压电聚合物,外部为光催化-压电复合材料的壳-芯压电光催化薄膜,在极大的暴露催化剂活性位点的同时,定向构建压电场,促升催化剂电子空穴对的分离率,该制备工艺简单、能耗低、易于规模放大。本发明利用静电纺丝技术,以压电聚合物为载体,将光催化粉体材料牢固负载成压电光催化薄膜,解决了粉体催化剂回收困难的问题,拓展了光催化在空气净化领域的应用范围。本发明中外部光催化材料在光激发下,价带的电子和空穴分离,电子跃迁到导带,将空穴留在价带,电子将氧气还原成超氧自由基,空穴将氢氧根氧化成羟基自由基,超氧根离子和超氧自由基与污染物反应,将其降解;同时压电基体在外力的作用下内部构筑内建电场,内建电场促进电子和空穴的分离,以及传输到表面的速率。本发明首次将压电光催化技术用于空气净化领域,仅利用自然光和气流作用,实现对颗粒物高效吸附过滤和气态污染物协同净化。在自然条件下,对pm

2.5

过滤效率约为85%,对no

x

的降解效率高达62%。

附图说明

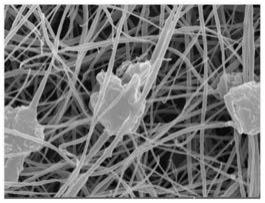

22.图1为实施例1中压电光催化薄膜的sem图。

23.图2为实施例2中压电光催化薄膜的sem图。

24.图3为实施例3中压电光催化薄膜的sem图。

25.图4为实施例1-3中压电光催化薄膜的no

x

的降解图。

26.图5为实施例1-3中所制备压电光催化薄膜对pm

2.5

的去除效率图。

具体实施方式

27.下面结合具体实施方式和附图对本发明进行详细说明,但本发明的保护范围并不仅限于下列实施例。

28.本发明以压电聚合物为载体,通过原位添加粉体光催化剂作为纺丝液,以同轴共纺的方式制备压电光催化薄膜。制备的压电光催化薄膜柔韧性高,透气性好,风阻小,工艺简单,在极大的暴露催化剂活性位点的同时,定向构建压电场,提升催化剂电子空穴对的分

离率,实现对颗粒物和气态污染物的同步净化。

29.本发明采用压电聚合物作为压电基体,不仅可以利用其压电效能,还可增加压电聚合物的柔韧性与对力的敏感度;通过同轴共纺纺制,一则可以提升材料的比表面积,二则构筑多孔纤维结构,保证材料的低风阻,三则压电聚合物在极性溶剂以及静电纺丝的高压电场中均可以得到压电效应,无需额外的处理,四则压电聚合物相较压电陶瓷,对风力,水流等微弱力的感应更强,更适宜用于空气净化领域。可见光催化材料的填充保证了材料对颗粒物与气体污染物的降解。制备的薄膜可充当窗纱,当风力吹过,在可见光的作用下即可触发压电效应,滤除空气中的颗粒物,降解其他污染物,更有益于现实应用。

30.本发明的一种用于净化空气的压电光催化薄膜的制备方法,包括以下步骤:

31.(1)压电光催化纺丝液制备:

32.将压电聚合物加入到溶剂中,在50-70℃水浴中搅拌0.5-1h,将其分为均两份,其中一份作为芯层纺织液;另一份中加入光催化剂粉体,继续搅拌0.5-1h,制得壳层纺织液。

33.其中,压电聚合物为聚偏氟乙烯(pvdf)、聚丙烯腈(pan)与聚偏二氟乙烯-三氟乙烯共聚物(p(vdf-trfe))中的一种;

34.压电聚合物在溶剂中的质量分数为14%-20%。

35.溶剂为n,n-二甲基甲酰胺dmf、二甲基亚砜或n,n-二甲基乙酰胺(dma)。

36.光催化剂为二氧化钛、氧化锌与氧化铋中的一种或两种以上混合。

37.光催化剂粉体的尺寸范围(粒径)为10-50nm。

38.压电聚合物的总质量占压电聚合物和光催化剂粉体的总质量比的40-90%。

39.(2)纺制压电光催化薄膜:

40.将3-5ml的壳层纺织液和3-5ml的芯层纺织液分别置于同轴共纺壳层和芯层注射器中,启动静电纺丝装置,同轴共纺制备压电光催化薄膜。同轴共纺的条件为:同轴共纺的电压为27kv-30kv。静电纺丝装置的接收器转动速度为250-500rpm,推进速度为0.001-0.004mm/s。

41.(3)将压电光催化薄膜烘干处理:

42.将纺制好的压电光催化薄膜置于烘箱中在30-80℃下烘干。

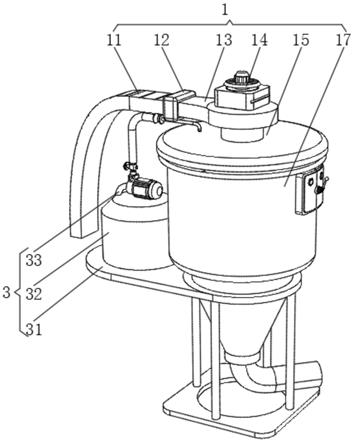

43.本发明中的测试具体过程为:

44.(1)测试no

x

的去除效率:压电光催化薄膜置于自主研发的压电光催化舱体中,通no

x

去除效率:平衡后采用打开舱体内置风机模拟自然风并打开滤除掉420nm的氙灯提供光源,记录开灯前后的no

x

浓度c0和c1,计算no

x

的去除效率η=1-(c

0-c1)/c0。

45.(2)测试pm

2.5

的去除效率:将上述的得到的压电光催化薄膜置于自主研发的压电光催化舱体中,在风机前点燃檀香,平衡后采用打开舱体内置风机模拟自然风,测试pm

2.5

前后的浓度,计算pm

2.5

的去除效率c0和c1,η=1-(c

0-c1)/c0。

46.下面为具体实施例。

47.实施例1

48.同轴共纺制备压电光催化薄膜的制备方法,包括以下步骤:

49.(1)将p(vdf-trfe)加入到二甲基亚砜中,在60℃水浴中搅拌1h,将其分为两份,其中一份作为芯层纺织液;另一份中加入10-50nm的二氧化钛,继续搅拌1h,制得壳层纺织液,其中p(vdf-trfe)在二甲基亚砜中的质量浓度为14%,且p(vdf-trfe)占p(vdf-trfe)和二

氧化钛的总质量的60%。

50.(2)纺制压电光催化薄膜:

51.将5ml壳层纺织液和5ml芯层纺织液分别置于同轴共纺壳层和芯层注射器中,启动静电纺丝装置,同轴共纺制备压电光催化薄膜。其中,同轴共纺的电压为27kv,接收器转动速度为250rpm;推进速度为0.001mm/s。

52.(3)将纺制好的压电光催化薄膜置于烘箱中80℃烘干,得到用于空气净化的压电光催化薄膜。

53.所制备的压电光催化薄膜sem如图1所示。其对no

x

的降解率为53%,如图4所示,对pm

2.5

的去除效率70%,如图5所示。

54.实施例2

55.同轴共纺制备压电光催化薄膜的制备方法,包括以下步骤:

56.(1)将pvdf加入到dmf中,在50℃水浴中搅拌1h,将其分为两份,其中一份作为芯层纺织液;另一份中加入10-50nm的氧化锌,继续搅拌0.5h,制得壳层纺织液,其中pvdf在dmf中的质量浓度为15%,且pvdf占pvdf和氧化锌的总质量的70%。

57.(2)纺制压电光催化薄膜:

58.将4ml壳层纺织液和4ml芯层纺织液分别置于同轴共纺壳层和芯层注射器中,启动静电纺丝装置,同轴共纺制备压电光催化薄膜。其中,同轴共纺的电压为28kv,接收器转动速度为300rpm;推进速度为0.004mm/s。

59.(3)将纺制好的压电光催化薄膜置于烘箱中70℃烘干,得到用于空气净化的压电光催化薄膜。

60.所制备的压电光催化薄膜sem如图2所示。其对no

x

的降解率为62%,如图4所示,对pm

2.5

的去除效率85%,如图5所示。

61.实施例2与对比例1-8的去除效果参见表1。

62.表1不同pvdf含量和风力对nox、甲苯、pm

2.5

的去除效果

[0063][0064]

对比例1

[0065]

与实施例2不同在于,pvdf为0,其他与实施例2相同,测试时风力参见表1。

[0066]

对比例2

[0067]

与实施例2不同在于,pvdf占pvdf与压电聚合物的总质量的百分数为50%,其他与实施例2相同,测试时风力参见表1。

[0068]

对比例3

[0069]

与实施例2不同在于,pvdf占pvdf与压电聚合物的总质量的百分数为60%,其他与实施例相同,测试时风力参见表1。

[0070]

对比例4

[0071]

与实施例2不同在于,测试时风力为0,其他与实施例2相同。

[0072]

对比例5

[0073]

与实施例2不同在于,测试时风力为1.4-1.5m/s,其他与实施例2相同。

[0074]

对比例6

[0075]

与实施例2不同在于,测试时风力为1.9-1.2m/s,其他与实施例2相同。

[0076]

对比例7

[0077]

与实施例2不同在于,pvdf占pvdf与压电聚合物的总质量的百分数为80%,其他与实施例相同,测试时风力参见表1。

[0078]

对比例8

[0079]

与实施例2不同在于,pvdf占pvdf与压电聚合物的总质量的百分数为100%,其他与实施例相同,测试时风力参见表1。

[0080]

从表1可以看出,实施例2制备的压电光催化薄膜在风力为1-1.2m/s下,no

x

的降解率为62%,对pm

2.5

的去除效率85%,去除效率高。

[0081]

实施例3

[0082]

同轴共纺制备压电光催化薄膜的制备方法,包括以下步骤:

[0083]

(1)将pan加入到dma中,在70℃水浴中搅拌0.5h,将其分为两份,其中一份作为芯层纺织液;另一份中加入10-50nm的氧化铋,继续搅拌1h,制得壳层纺织液,其中pan在dma中的质量浓度为20%,且pan占pan和氧化铋的总质量的80%。

[0084]

(2)纺制压电光催化薄膜:

[0085]

将5ml壳层纺织液和5ml芯层纺织液分别置于同轴共纺壳层和芯层注射器中,启动静电纺丝装置,同轴共纺制备压电光催化薄膜。其中,同轴共纺的电压为30kv,接收器转动速度为500rpm;推进速度为0.003mm/s。

[0086]

(3)将纺制好的压电光催化薄膜置于烘箱中60℃烘干,得到用于空气净化的压电光催化薄膜。

[0087]

所制备的压电光催化薄膜sem如图3所示。其对no

x

的降解率为40%,如图4所示,对pm

2.5

的去除效率60%,如图5所示。

[0088]

实施例4

[0089]

同轴共纺制备压电光催化薄膜的制备方法,包括以下步骤:

[0090]

(1)将pan加入到二甲基亚砜中,在50℃水浴中搅拌1h,将其分为两份,其中一份作为芯层纺织液;另一份中加入10-50nm的氧化铋,继续搅拌0.5h,制得壳层纺织液,其中pan在二甲基亚砜中的质量浓度为18%,且pan占pan和氧化铋的总质量的40%。

[0091]

(2)纺制压电光催化薄膜:

[0092]

将3ml的壳层纺织液和3ml的芯层纺织液分别置于同轴共纺壳层和芯层注射器中,启动静电纺丝装置,同轴共纺制备压电光催化薄膜。其中,同轴共纺的电压为27kv,接收器转动速度为250rpm;推进速度为0.004mm/s。

[0093]

(3)将纺制好的压电光催化薄膜置于烘箱中30℃烘干,得到用于空气净化的压电光催化薄膜。

[0094]

实施例5

[0095]

同轴共纺制备压电光催化薄膜的制备方法,包括以下步骤:

[0096]

(1)将pan加入到dma中,在60℃水浴中搅拌0.8h,将其分为两份,其中一份作为芯层纺织液;另一份中加入10-50nm的氧化铋与氧化锌,继续搅拌1h,制得壳层纺织液,其中pan在dma中的质量浓度为16%,且pan占pan、氧化铋和与氧化锌的总质量的90%。

[0097]

(2)纺制压电光催化薄膜:

[0098]

将5ml的壳层纺织液和5ml的芯层纺织液分别置于同轴共纺壳层和芯层注射器中,启动静电纺丝装置,同轴共纺制备压电光催化薄膜。其中,同轴共纺的电压为30kv,接收器转动速度为500rpm;推进速度为0.003mm/s。

[0099]

(3)将纺制好的压电光催化薄膜置于烘箱中80℃烘干,得到用于空气净化的压电光催化薄膜。

[0100]

本发明操作步骤简单,通过同轴共纺可以制得大片压电光催化薄膜,通过同轴共纺制备以压电聚合物为芯,以光催化剂为壳的压电光催化纳米薄膜,这种设计方式优势如下:

[0101]

第一:压电聚合物为芯,可在内部构筑内建电场,形成正极面和负极面,使得包裹在外面的光催化材料产生的电子和空穴在正极面和负极面的作用下,得到有效分离,大大提升光催化剂去除no

x

的能力。

[0102]

第二:压电聚合物基本都是极性材料,其具有的偶极结构,使得大大增强颗粒物质与聚合物表面的结合,从而具有优异的捕获颗粒物的能力,达到去除pm

2.5

的目的。

[0103]

第三:同轴共纺技术可以提供高压电场,高压电场具有极化压电聚合物的能力,使其压电能力与极性增强,技术与材料的耦合进一步提升压电光催化薄膜去除气体污染物的能力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。