1.本发明涉及膜分离技术领域,尤其是一种高性能碳化钛复合纳滤膜及其制备方法。

背景技术:

2.纳滤膜是一种压力驱动型膜材料,具有选择性透过能力,可以筛分出分子量在200~1000道尔顿之间的颗粒。以纳滤膜材料为核心的纳滤膜分离技术在海水淡化、苦咸水软化、废水资源回收和食品加工等方面具有广泛的应用前景。然而,目前的薄膜复合纳滤膜存在高渗透性和高选择性难以共存和稳定运行周期短的问题,这限制了复合纳滤膜的推广应用。

3.为了改进纳滤膜的综合性能,通常需要对基膜进行改性。其中,二维碳化钛(ti3c2t

x

)是一种二维片状纳米材料,具有良好的亲水性,较强的负电性和优异的机械性能,近年来被用于改性膜材料获得优异的分离性能。

4.例如:发明专利申请cn112403268 a公开了一种自清洁ti3c2t

x

亲水柔性纳滤膜的制备方法及其制备的滤膜和应用,该制备包括以下步骤:将ti3c2t

x

超声离心后稀释;取硝酸铋和硫代乙酰胺分别溶解搅拌,水浴加热后混合;将得到的混合溶液加热,得到bi2s3;将ti3c2t

x

和bi2s3置于容器中,稀释后搅拌超声洗涤,得到ti3c2t

x

/bi2s3复合物分散液;将分散液稀释,水浴超声后进一步稀释,倒入底部放有一片醋酸纤维素膜的真空抽滤装置中,抽滤成膜。该方法制备得到的滤膜具有良好的柔性,ti3c2t

x

片层间形成连续通道,拥有较高水通量,改善膜污染问题,实现对小分子有机污染物的去除,例如罗丹明、血清蛋白等。但是,这种改性材料对于分子尺寸更小的无机物则无法进行选择性截留。

技术实现要素:

5.本发明的目的是为了克服现有技术的不足,提供一种高性能碳化钛复合纳滤膜的制备方法,获得的复合纳滤膜同时具有较高的渗透通量和脱盐率,能够实现分离性能持久稳定。

6.本发明是首次将ti3c2t

x

嵌入聚酰胺纳滤膜的分离层中,通量和盐截留率大幅度提升,克服了传统纳滤膜存在的渗透通量和截留率无法同步提升的局限。

7.本发明主要利用ti3c2t

x

对基膜进行改性,ti3c2t

x

包含在水相铸膜液中,由于ti3c2t

x

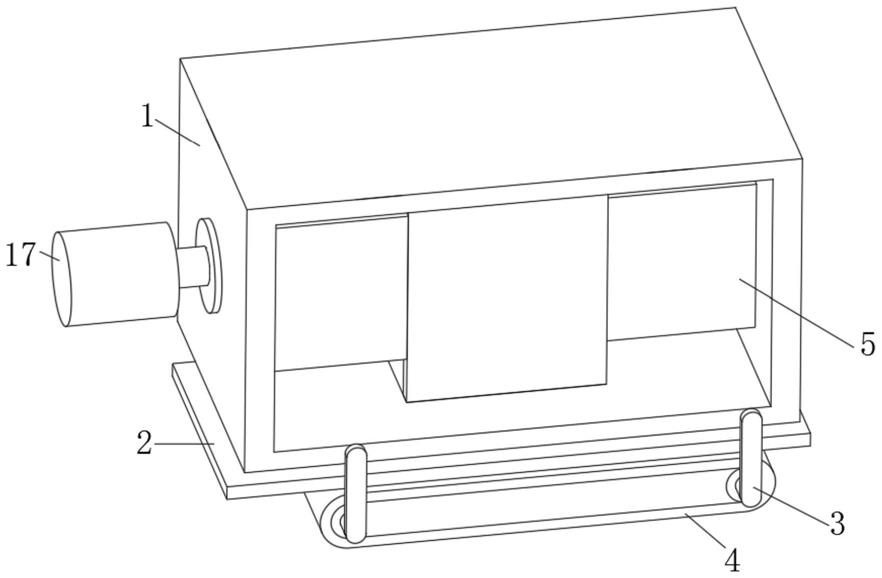

具有优异的亲水性,包含在水相铸膜液中有利于二维ti3c2t

x

纳米片分散。在水相铸膜液中添加了(

±

)-樟脑-10-磺酸和三乙胺用于调节水相铸膜液的ph,无水哌嗪用于和有机相铸膜液的1,3,5-苯三甲酰氯发生界面聚合反应成膜,十二烷基硫酸钠起到分散无水哌嗪的作用。

8.本发明的铸膜液还包括有机相铸膜液,目的是配合水相铸膜液发挥界面聚合反应成膜作用,其中1,3,5-苯三甲酰氯用于和无水哌嗪反应形成聚酰胺分离层。

9.本发明利用二维ti3c2t

x

纳米片嵌入聚酰胺纳滤膜的分离层中,构建水传输通道,

同时利用二维纳米片的层间结构和化学特性增强纳滤膜对于盐离子的排斥。制备的ti3c2t

x

复合纳滤膜在渗透通量提升的同时具有较高的脱盐率,能够实现分离性能持久稳定。

10.目前文献报道的二维ti3c2t

x

纳米片尺寸大,较厚(横向尺寸1-10μm,10-50层),该类型ti3c2t

x

纳米片嵌入聚酰胺膜中容易形成缺陷,不利于提升膜性能。为了获得尺寸较小且薄的ti3c2t

x

纳米片,用比较安全的氟化锂和盐酸合成氢氟酸用于蚀刻钛碳化铝,获得的ti3c2t

x

纳米片通过离心获得稳定的ti3c2t

x

上清液。该上清液中的二维ti3c2t

x

纳米片尺寸较小,厚度较薄(横向尺寸1μm以内,2-10层),用于本发明中制备ti3c2t

x

复合纳滤膜。

11.具体方案如下:

12.一种高性能ti3c2t

x

复合纳滤膜的制备方法,包括:

13.制备水相铸膜液:所述水相铸膜液按照重量份计包括以下各组分:ti3c2t

x

纳米片0.002~0.040份;(

±

)-樟脑-10-磺酸0.1~3份;三乙胺0.1~3份;无水哌嗪0.1~3份;十二烷基硫酸钠0.01~0.10份;去离子水90~100份;所述ti3c2t

x

纳米片为二维材料,横向尺寸在1μm以内,厚度为2-10层;

14.制备油相铸膜液:所述水相铸膜液按照重量份计包括以下各组分:1,3,5-苯三甲酰氯0.01~0.40份;正己烷90~100份;

15.将基膜浸没在所述水相铸膜液中,取出所述基膜进行干燥,得到一次膜;将所述一次膜浸没在所述油相铸膜液中,取出所述一次膜进行加热,发生交联反应,得到高性能ti3c2t

x

复合纳滤膜。

16.进一步的,制备水相铸膜液,是将ti3c2t

x

纳米片,(

±

)-樟脑-10-磺酸,三乙胺,无水哌嗪,十二烷基硫酸钠和去离子水混合均匀后,静置脱泡得到所述水相铸膜液,所述静置脱泡在密闭条件下进行,静置的时间为0.5~6h;其中,所述ti3c2t

x

纳米片的制备方法优选为:采用氢氟酸用于蚀刻钛碳化铝,然后通过离心获得稳定的上清液,所述上清液中含有ti3c2t

x

纳米片;

17.任选的,制备油相铸膜液是将1,3,5-苯三甲酰氯和正己烷混合均匀后,静置脱泡得到所述油相铸膜液,所述静置脱泡在密闭条件下进行,静置的时间为0.5~6h。

18.进一步的,所述水相铸膜液按照重量份计包括以下各组分:ti3c2t

x

纳米片0.002~0.020份,(

±

)-樟脑-10-磺酸1~2份;三乙胺1~2份;无水哌嗪1~2份;十二烷基硫酸钠0.03~0.07份;去离子水90~96份;

19.任选的,所述油相铸膜液按照重量份计包括以下各组分:所述水相铸膜液按照重量份计包括以下各组分:1,3,5-苯三甲酰氯0.1~0.40份;正己烷95~100份。

20.进一步的,所述基膜的孔径为1nm~200nm,优选为2nm~100nm。

21.进一步的,所述基膜浸没在所述水相铸膜液中,在水相铸膜液中浸没时间为5~90s,优选为30~90s;

22.任选的,所述基膜进行干燥,干燥时间为1~15min,优选为3~15min,得到所述一次膜。

23.进一步的,所述一次膜浸没在所述油相铸膜液中,在油相铸膜液中浸没时间为5~30s,优选为5~25s;

24.任选的,取出所述一次膜进行加热,发生交联反应,交联反应的温度为40~80℃,优选为50~80℃,交联反应的时间为1~3min,优选为1~2min,得到高性能ti3c2t

x

复合纳滤

膜。

25.本发明还保护所述高性能ti3c2t

x

复合纳滤膜的制备方法制备得到的高性能ti3c2t

x

复合纳滤膜。

26.进一步的,所述高性能ti3c2t

x

复合纳滤膜对na2so4的截留率为90%~99%,膜通量为2~20lm-2

h-1

bar-1

。

27.本发明还保护所述高性能ti3c2t

x

复合纳滤膜在膜分离技术领域的运用。

28.本发明还保护一种分离装置,包含所述高性能ti3c2t

x

复合纳滤膜。

29.有益效果:本发明中制备的小尺寸且薄的二维ti3c2t

x

纳米片有利于嵌入聚酰胺分离层中,用于提升膜的性能;本发明中制备的ti3c2t

x

复合纳滤膜同时具有较高的渗透通量和脱盐率,克服了传统纳滤膜存在的渗透通量和截留率无法同步提升的局限;本发明中制备的ti3c2t

x

复合纳滤膜对na2so4的截留率为90%~99%,膜通量为2~20lm-2

h-1

bar-1

,性能优异;本发明中制备的ti3c2t

x

复合纳滤膜能够实现脱盐性能的持久稳定。

30.本发明中,所述高性能ti3c2t

x

复合纳滤膜的制备方法,得到高性能ti3c2t

x

复合纳滤膜,具有较高的硫酸钠(na2so4)截留率和纯水通量,稳定性高。实验数据表明,本发明提供的高性能ti3c2t

x

复合纳滤膜对二价盐截留效果好,对na2so4的截留率为90%~99%,膜通量为2~20lm-2

h-1

bar-1

。

具体实施方式

31.下面给出本发明中使用的部分术语的定义,其他未述及的术语具有本领域所公知的定义和含义:

32.基膜:本发明中基膜特指有机类膜材料,例如聚砜类超滤膜,但不仅限于聚砜材质。

33.本发明提供了一种高性能ti3c2t

x

复合纳滤膜的制备方法,包括:

34.制备水相铸膜液:所述水相铸膜液按照重量份计包括以下各组分:ti3c2t

x

纳米片0.002~0.040份;(

±

)-樟脑-10-磺酸0.1~3份;三乙胺0.1~3份;无水哌嗪0.1~3份;十二烷基硫酸钠0.01~0.10份;去离子水90~100份;

35.制备油相铸膜液:所述水相铸膜液按照重量份计包括以下各组分:1,3,5-苯三甲酰氯0.01~0.40份;正己烷90~100份;

36.将基膜浸没在所述水相铸膜液中,取出所述基膜进行干燥,得到一次膜;将所述一次膜浸没在所述油相铸膜液中,取出所述一次膜进行加热,发生交联反应,得到高性能ti3c2t

x

复合纳滤膜。

37.本发明提供的高性能ti3c2t

x

复合纳滤膜的制备原料包括ti3c2t

x

纳米片0.002~0.040份,优选为0.004~0.020份。

38.本发明提供的高性能ti3c2t

x

复合纳滤膜的制备原料包括(

±

)-樟脑-10-磺酸0.1~3份,优选为1.5份。

39.本发明提供的高性能ti3c2t

x

复合纳滤膜的制备原料包括三乙胺0.1~3份,优选为1.5份。

40.本发明提供的高性能ti3c2t

x

复合纳滤膜的制备原料包括无水哌嗪0.1~3份,优选为1.0份。

41.本发明提供的高性能ti3c2t

x

复合纳滤膜的制备原料包括十二烷基硫酸钠0.01~0.10份,优选为0.05份。

42.本发明提供的高性能ti3c2t

x

复合纳滤膜的制备原料包括去离子水90~100份,优选为90~96份。

43.本发明提供的高性能ti3c2t

x

复合纳滤膜的制备原料包括1,3,5-苯三甲酰氯0.01~0.40份,优选为0.1~0.4份。

44.本发明提供的高性能ti3c2t

x

复合纳滤膜的制备原料包括正己烷90~100份,优选为100份。

45.所述水相铸膜液按照重量份计包括以下各组分:ti3c2t

x 0.002~0.020份,(

±

)-樟脑-10-磺酸1~2份;三乙胺1~2份;无水哌嗪1~2份;十二烷基硫酸钠0.03~0.07份;去离子水90~96份。优选地,所述水相铸膜液按照重量份计由以下各组分组成:ti3c2t

x 0.002~0.016份,(

±

)-樟脑-10-磺酸1~2份;三乙胺1~2份;无水哌嗪1~2份;十二烷基硫酸钠0.03~0.06份;去离子水92~96份。更优选地,所述水相铸膜液按照重量份计由以下各组分组成:ti3c2t

x 0.002~0.014份,(

±

)-樟脑-10-磺酸1.5份;三乙胺1.5份;无水哌嗪1.0份;十二烷基硫酸钠0.05份;去离子水95.95份。

46.所述水相铸膜液按照重量份计包括以下各组分:1,3,5-苯三甲酰氯0.1~0.40份;正己烷95~100份。优选地,所述水相铸膜液按照重量份计由以下各组分组成:1,3,5-苯三甲酰氯0.1~0.30份;正己烷95~100份。更优选地,所述水相铸膜液按照重量份计由以下各组分组成:1,3,5-苯三甲酰氯0.15份;正己烷100份。

47.本发明对水相和有机相铸膜液温度没有特殊限定,选用所用材料的稳定温度混合即可,在本发明中,所述水相及有机相铸膜液的温度为室温。

48.在本发明中,所述水相及有机相铸膜液混合过程优选在搅拌条件下进行。本发明对所述搅拌的速率没有特殊限定,选用本领域技术人员熟知的速率即可。

49.在本发明中,所述静置脱泡优选在密闭条件下进行;本发明对于提供密闭条件的方式没有特殊限定,选用本领域技术人员熟知的密闭条件静置即可。在本发明中,所述静置的时间优选为0.5~6h,更优选为1~4h,进一步优选为2~3h。

50.得到水相溶液和有机相溶液后,本发明将得到的水相铸膜液在基膜表面完成浸没、干燥后进行有机相铸膜液浸没,最后进行热交联,得到高性能ti3c2t

x

复合纳滤膜。

51.在本发明中,所述基膜材料没有特殊的限定,采用本领域技术人员熟知的基膜即可,所述基膜的孔径优选为1nm~200nm,更优选为2nm~100nm。上述孔径使得基膜可以更好地与铸膜液结合。

52.在本发明中,所述水相铸膜液浸没时间为5~90s,更优选为30~90s。

53.在本发明中,所述干燥时间为1~15min,更优选为3~10min。干燥是为使膜内的剩余水相溶剂完全挥发。

54.在本发明中,所述油相铸膜液浸没时间为5~30s,更优选为5~25s。

55.在本发明中,所述交联温度为40~80℃,更优选为50~80℃。

56.在本发明中,所述交联时间为1~3min,更优选为1~2min。

57.本发明高性能ti3c2t

x

复合纳滤膜,在基膜嵌有二维ti3c2t

x

纳米片的分离层,膜表面具有较好的亲水性和负电性,因此具有较高的纯水通量和二价盐截留率。实施例中以复

合纳滤膜对na2so4的截留率为例进行说明,显然,本发明高性能ti3c2t

x

复合纳滤膜对于其他二价盐,例如na2co3、k2so4、(nh4)2so4等具有类似的截留效果。

58.本发明高性能ti3c2t

x

复合纳滤膜稳定性高,在长达58天的脱盐测试中,膜的渗透通量和脱盐率保持稳定。而传统的真空辅助过滤制备的二维纳米材料膜易溶胀,稳定性差,无法满足实际运用中的需求。因此,本发明将二维ti3c2t

x

纳米片嵌入聚酰胺纳滤膜的分离层中,二维纳米片不易流失,脱盐性能稳定,满足实际运用中对于膜性能稳定的需求。

59.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。在下面的实施例中,如未明确说明,“%”均指重量百分比。

60.制备ti3c2t

x

纳米片:采用比较安全的氟化锂和盐酸合成氢氟酸,用于蚀刻钛碳化铝,获得的ti3c2t

x

纳米片通过离心获得稳定的ti3c2t

x

上清液。该上清液中的二维ti3c2t

x

纳米片尺寸较小,厚度较薄(横向尺寸1μm以内,2-10层),用于本发明实施例中制备ti3c2t

x

复合纳滤膜,实施例中的上清液的质量视为ti3c2t

x

的用量。

61.实施例1

62.将0.002份ti3c2t

x

,1.5份(

±

)-樟脑-10-磺酸,1.5份三乙胺,1.0份无水哌嗪和0.05份十二烷基硫酸钠依次加入到95.95份去离子水中搅拌溶解,然后静置脱泡(室温,4h),得到水相铸膜液;将0.15份1,3,5-苯三甲酰氯加入到100份正己烷中搅拌溶解,然后静置脱泡(室温,4h),得到有机相铸膜液。

63.将聚砜基膜浸没在水相铸膜液中80s,倒掉多余的水相铸膜液,干燥5min(温度为25℃),随后在聚砜基膜上倒入有机相铸膜液,浸没5s,倒掉多余的有机相溶液,最后放入50℃的烘箱中1min,得到高性能ti3c2t

x

复合纳滤膜。

64.实施例2

65.将0.004份ti3c2t

x

,1.5份(

±

)-樟脑-10-磺酸,1.5份三乙胺,1.0份无水哌嗪和0.05份十二烷基硫酸钠依次加入到95.95份去离子水中搅拌溶解,然后静置脱泡(室温,4h),得到水相铸膜液;将0.15份1,3,5-苯三甲酰氯加入到100份正己烷中搅拌溶解,然后静置脱泡(室温,4h),得到有机相铸膜液。

66.将聚砜基膜浸没在水相铸膜液中80s,倒掉多余的水相铸膜液,干燥5min(温度为25℃),随后在聚砜基膜上倒入有机相铸膜液,浸没5s,倒掉多余的有机相溶液,最后放入50℃的烘箱中1min,得到高性能ti3c2t

x

复合纳滤膜。

67.实施例3

68.将0.008份ti3c2t

x

,1.5份(

±

)-樟脑-10-磺酸,1.5份三乙胺,1.0份无水哌嗪和0.05份十二烷基硫酸钠依次加入到95.95份去离子水中搅拌溶解,然后静置脱泡(室温,4h),得到水相铸膜液;将0.15份1,3,5-苯三甲酰氯加入到100份正己烷中搅拌溶解,然后静置脱泡(室温,4h),得到有机相铸膜液。

69.将聚砜基膜浸没在水相铸膜液中80s,倒掉多余的水相铸膜液,干燥5min(温度为25℃),随后在聚砜基膜上倒入有机相铸膜液,浸没5s,倒掉多余的有机相溶液,最后放入50℃的烘箱中1min,得到高性能ti3c2t

x

复合纳滤膜。

70.实施例4

71.将0.012份ti3c2t

x

,1.5份(

±

)-樟脑-10-磺酸,1.5份三乙胺,1.0份无水哌嗪和0.05份十二烷基硫酸钠依次加入到95.95份去离子水中搅拌溶解,然后静置脱泡(室温,4h),得到水相铸膜液;将0.15份1,3,5-苯三甲酰氯加入到100份正己烷中搅拌溶解,然后静置脱泡(室温,4h),得到有机相铸膜液。

72.将聚砜基膜浸没在水相铸膜液中80s,倒掉多余的水相铸膜液,干燥5min(温度为25℃),随后在聚砜基膜上倒入有机相铸膜液,浸没5s,倒掉多余的有机相溶液,最后放入50℃的烘箱中1min,得到高性能ti3c2t

x

复合纳滤膜。

73.实施例5

74.将0.014份ti3c2t

x

,1.5份(

±

)-樟脑-10-磺酸,1.5份三乙胺,1.0份无水哌嗪和0.05份十二烷基硫酸钠依次加入到95.95份去离子水中搅拌溶解,然后静置脱泡(室温,4h),得到水相铸膜液;将0.15份1,3,5-苯三甲酰氯加入到100份正己烷中搅拌溶解,然后静置脱泡(室温,4h),得到有机相铸膜液。

75.将聚砜基膜浸没在水相铸膜液中80s,倒掉多余的水相铸膜液,干燥5min(温度为25℃),随后在聚砜基膜上倒入有机相铸膜液,浸没5s,倒掉多余的有机相溶液,最后放入50℃的烘箱中1min,得到高性能ti3c2t

x

复合纳滤膜。

76.对比例1

77.将1.5份(

±

)-樟脑-10-磺酸,1.5份三乙胺,1.0份无水哌嗪和0.05份十二烷基硫酸钠依次加入到95.95份去离子水中搅拌溶解,然后静置脱泡(室温,4h),得到水相铸膜液,未添加ti3c2t

x

;将0.15份1,3,5-苯三甲酰氯加入到100份正己烷中搅拌溶解,然后静置脱泡(室温,4h),得到有机相铸膜液。

78.将聚砜基膜浸没在水相铸膜液中80s,倒掉多余的水相铸膜液,干燥5min(温度为25℃),随后在聚砜基膜上倒入有机相铸膜液,浸没5s,倒掉多余的有机相溶液,最后放入50℃的烘箱中1min,得到复合纳滤膜。

79.对比例2

80.采用市售二维ti3c2t

x

纳米片(南京先丰纳米:xfk01,片径:2-10um),参照实施例1制备对比样品。

81.将实施例和对比例制备的高性能ti3c2t

x

复合纳滤膜进行性能测试,测试方法参照gb/t 34242-2017纳滤膜测试方法标准。测试结果如表1所示。

82.由表1可知,高性能ti3c2t

x

复合纳滤膜对于硫酸钠(na2so4)展现了良好的截留性能,实施案例2中复合膜的纯水通量达到11.8lm-2

h-1

bar-1

,na2so4截留率达到98.2%,具有较高的通量和脱盐率。在长达58天的运行下,膜性能保持稳定。说明添加ti3c2t

x

后制备所得膜材料,在提升脱盐率的情况下的通量得到较大提升,同时膜性能取得比较好的稳定性。

83.而对比例1未添加ti3c2t

x

纳米片,其他条件和实施例相同,制备的复合纳滤膜纯水通量和硫酸钠截留率都没有ti3c2t

x

复合纳滤膜高。这表明ti3c2t

x

纳米片嵌入聚酰胺复合纳滤膜中,有利于提升膜的通量和脱盐性能。

84.表1实施例制备的膜材料的性能指标表

[0085][0086]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0087]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0088]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。