1.本发明涉及油田开采技术领域,更进一步说,涉及一种聚合物微球与聚合物复配体系及其制备方法和应用。

背景技术:

2.我国对能源的需求越来越大,但国内油田的采收率相对较低,对外原油依存度高。油井不同程度地存在微裂缝性大孔道,渗透率高,注入水指进现象严重,引起油井高含水甚至水淹。为了提高注入水的波及系数、提高油田采收率,常采用深部调剖技术,使调剖剂在深度运移后在高渗透层中较远的位置进行封堵,迫使注入水进入中低渗油层。

3.具有一定强度、遇水发生溶胀但不溶解的凝胶颗粒是有效的调剖剂,由丙烯酰胺单体交联聚合得到的聚合物微球便是常用的一种。利用反相微乳液聚合或反相乳液聚合可以制备纳米级或微米级的聚丙烯酰胺微球,在水中逐步溶胀后粒径可达到几百纳米或几微米,并具有一定的弹性和变形性,可以对高渗油藏进行封堵,扩大水的波及体积。对于不同孔喉大小的油层,还可以制备不同粒径范围的微球对其进行有针对性的调剖。

4.未交联的聚丙烯酰胺是一种常用的驱油剂,可以显著提高水相的粘度,降低水油的流度比,减少水的指进,提高原油采收率。若在聚丙烯酰胺主链上引入少量疏水基团使其具有疏水缔合效应,则聚合物表现出耐温、抗盐、抗剪切等优势,此类聚合物即为疏水缔合聚丙烯酰胺(夏燕敏等.驱油用疏水缔合聚合物临界缔合浓度的性能研究[j].塑料工业,2013,41(12):61~65.)。

[0005]

将微球与聚合物复配形成复合体,有利于微球的深部运移,是一种有效的深部调驱剂。现有技术cn106467733a将两性交联聚合物微球与疏水缔合聚合物复配,通过微球与聚合物中的羧酸、磺酸等阴离子基团间的离子键缔合形成复合体,作为复合深部调驱剂改善了油藏的非均质性。本发明在聚合物微球上接枝乙烯基硅油疏水长链,与含长碳链的疏水缔合聚合物复配,利用聚合物与微球间的疏水作用来形成复合体,具有更优的耐盐性,适合高盐油藏。

技术实现要素:

[0006]

为了解决现有技术中存在的上述问题,本发明提出一种聚合物微球与聚合物复配体系,具体地说涉及一种聚合物微球与聚合物复配体系及其制备方法和应用。本发明所述的聚合物微球与聚合物的复配体系,利用疏水改性聚合物微球与疏水缔合聚丙烯酰胺之间的疏水缔合作用形成复合体,利用微球与聚合物之间的疏水相互作用,促进微球与聚合物的同步运移,有利于微球向地层深部运移,提高封堵效率。

[0007]

本发明目的之一是提供一种聚合物微球与聚合物复配体系,包含聚合物微球和疏水缔合聚合物及水,以所述的聚合物微球与聚合物复配体系的总重量为100%计,可包含百分比计的以下组分:

[0008]

所述聚合物微球

ꢀꢀꢀꢀꢀꢀꢀ

0.02~5%,优选0.03~2%;更优选0.05~0.5%;

[0009]

所述疏水缔合聚合物

ꢀꢀꢀ

0.02~5%,优选0.03~2%;更优选0.05~0.5%;

[0010]

水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90~99.96%,优选96~99.94%,更优选99%~99.9%。

[0011]

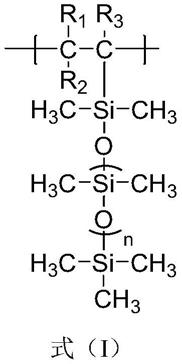

其中,聚合物微球具有硅油单元,所述硅油单元来自于带双键的硅油,优选为乙烯基硅油和/或丙烯酸硅油,更优选地,所述硅油单元为式(i)所示的结构单元:

[0012][0013]

式(i)中,r1、r2和r3相同或不同,各自独立地选自氢、c

1-c

10

烷基和c

1-c

10

烷氧基中的至少一种,优选选自氢和c

1-c6烷基中的一种,更优选自氢和c1~c3的烷基中的至少一种。n值使得式(i)所示结构单元相应的带双键的硅油的粘度为100mpa

·

s~2000mpa

·

s。

[0014]

其中,

[0015]

所述聚合物微球为非核壳结构,具体可为通过一步反应制备的非核壳结构。

[0016]

所述聚合物微球可由包含带双键的硅油、交联剂与共聚单体在内的组分通过聚合反应制备而成;优选地,以共聚单体用量为100重量份数计,所述带双键的硅油0.2~2份;交联剂0.2~2份;所述聚合反应包括反相乳液聚合、反相微乳液聚合、反相悬浮聚合等聚合方式;和/或,

[0017]

根据本发明的一些实施方式,所述带双键的硅油为乙烯基硅油和/或丙烯酸硅油;所述带双键的硅油粘度为100mpa

·

s~2000mpa

·

s;所述的带双键的硅油优选为单乙烯基封端的二甲基(硅氧烷与聚硅氧烷)单体中的至少一种;更优选地,所述带双键的硅油为式(ii)所示的改性单体(即为前述式(i)所示结构单元相应的带双键的硅油),

[0018][0019]

式(ii)中,r1、r2和r3相同或不同,各自独立地选自氢、c1~c

10

烷基和c1~c

10

烷氧基中的至少一种,n值使得式(ii)所示的单体的粘度为100mpa

·

s~2000mpa

·

s。

[0020]

优选地,

[0021]

式(ii)中,r1、r2和r3相同或不同,各自独立地选自氢、c1~c6烷基和c1~c6烷氧基中的至少一种,n值使得式(ii)所示的单体的粘度为300mpa

·

s~2000mpa

·

s;

[0022]

优选地,式(ii)中,r1、r2和r3相同或不同,各自独立地选自氢和c1~c6烷基中的至少一种,n值使得式(ii)所示的单体的粘度为500mpa

·

s~2000mpa

·

s;

[0023]

更优选地,式(ii)中,r1、r2和r3相同或不同,各自独立地选自氢和c

1-c3烷基中的至少一种。

[0024]

所述聚合物微球还可包含非离子单体结构单元、阴离子单体结构单元、阳离子单体结构单元和共价键交联剂结构单元。

[0025]

所述的聚合物微球的制备方法可包括以下步骤:

[0026]

步骤a:将水相与油相混合,得到混合物;其中,所述水相可包含非离子单体、阴离子单体、阳离子单体、交联剂在内的组分和水;优选地,所述水相还可含有络合剂和电解质盐中的至少一种;

[0027]

所述油相可包含带双键的硅油、乳化剂和油溶性溶剂在内的组分;

[0028]

步骤b:将步骤a得到的混合物与引发剂混合,充分搅拌后在氮气保护下进行聚合反应,得到微球乳液。

[0029]

将一定质量的乳液在乙醇中洗涤,抽滤并真空干燥后得到白色粉末,粉末与乳液的质量比即为固含量。

[0030]

优选地,所述微球乳液的固含量为20~35%,微球粒径为50nm~5μm。

[0031]

其中,所述步骤a中,按所述水相的总重量为100%计,所述的非离子单体用量可为20~60%,阳离子单体用量可为0~30%,阴离子单体用量可为0~30%,水用量可为40%~80%;优选地,按所述水相的总重量为100%计,所述的非离子单体用量可为30~50%,阳离子单体用量可为2~20%,阴离子单体用量可为3~20%,水用量可为40%~60%;所述水相ph为7~11;

[0032]

优选地,所述交联剂的用量可为所述水相中单体总重量的0.2~2%,优选为0.2~1.5%;所述络合剂的用量可为所述水相中单体总重量的0.01~0.5%;所述电解质盐的用量可为所述水相中单体总重量的0.1~5%。

[0033]

以所述油相总重量为100%计,所述油相可包含6~25%乳化剂和75~94%油溶性溶剂,以及用量为水相中单体总重量0.2~2%的带双键的硅油。

[0034]

所述步骤b中,

[0035]

所述引发剂的用量可为所述水相中单体总重量的0.01~0.2%;和/或,

[0036]

所述聚合反应的条件可为:反应温度为20~80℃,具体可以水浴控温的方式控制聚合反应的温度;在氮气保护下聚合2~6小时。

[0037]

根据本发明的一些实施方式,在聚合反应之前和过程中以200~500r/min的搅拌速率通惰性气体除氧,直至聚合反应结束。

[0038]

根据本发明的一些实施方式,在聚合反应结束后保温。

[0039]

根据本发明的一些实施方式,所述交联剂可选自对乙烯基苯、n,n

’-

亚甲基双丙烯酰胺、聚乙二醇双丙烯酸酯、n,n

’-

间苯撑双马来酰亚胺、季戊四醇三丙烯酸酯、甲醛、乙二醛、丁二醛、戊二醛、己二醛、邻苯二醛、壬二醛、辛二醛、多聚甲醛、酚醛预聚体中的至少一种;和/或,

[0040]

所述络合剂可选自乙二胺四乙酸及其碱金属盐、二乙烯三胺五乙酸及其碱金属盐中的至少一种;和/或,

[0041]

所述电解质盐可选自水溶性的无机盐和有机酸盐中的至少一种,优选地,所述无机盐可选自碱金属盐酸盐和碱金属硫酸盐中的至少一种,例如氯化钠、硫酸钾中的至少一

种。所述有机酸盐可选自碱金属有机酸盐;优选地,所述有机酸盐可选自c2~c6羧酸的碱金属盐中的至少一种,例如乙酸钠。

[0042]

和/或,

[0043]

根据本发明的一些实施方式,所述乳化剂的hlb值可为4~7;所述乳化剂可为非离子表面活性剂。根据本发明的优选实施方式,所述非离子表面活性剂可选自脂防醇、烷基酚、脂肪酸、脂肪酸酯、胺的烷氧基加成物、多元醇的部分羟基酯化的产物和多元醇的部分羟基或全部羟基乙氧基化及脂肪酸酯化物(吐温类)中的至少一种。更优选地,所述非离子表面活性剂可选自脂肪醇聚氧乙烯醚、烷基酚聚氧乙烯醚、脂肪酸聚氧乙烯酯、脂肪胺聚氧乙烯醚和失水山梨醇脂肪酸酯(司盘类)中的至少一种。

[0044]

根据本发明的优选实施方式,所述乳化剂可由不同hlb值的乳化剂复配而成;具体可为hlb为1~7的非离子表面活性剂与hlb为8~18的非离子表面活性剂复配所得混合物。

[0045]

和/或,

[0046]

所述非离子单体可选自丙烯酰胺、甲基丙烯酰胺、n-乙烯基甲酰胺、n-乙烯基乙酰胺、n-乙烯基吡咯烷酮、n,n

’-

二甲基丙烯酰胺、二丙酮丙烯酰胺中的至少一种;和/或,

[0047]

所述阴离子单体可选自丙烯酸、甲基丙烯酸、乙烯基磺酸钠、对乙烯基苯磺酸、烯丙基磺酸钠和2-丙烯酰胺基-2-甲基丙磺酸钠中的至少一种;和/或,

[0048]

所述阳离子单体可选自甲基丙烯酰氧乙基三甲基氯化铵、2-丙烯酰胺基-2-甲基丙基三甲基氯化铵、二甲基乙基烯丙基氯化铵、二甲基二烯丙基氯化铵、丙烯酰氧乙基三甲基氯化铵、丙烯酰氧乙基二甲基苄基氯化铵和甲基丙烯酰氧乙基二甲基苄基氯化铵等中的至少一种。

[0049]

和/或,

[0050]

所述油溶性溶剂可选自烃和酯中的至少一种,优选地,所述烃可选自脂肪烃、芳香烃和石油馏分中的至少一种;所述脂肪烃可选自c4~c8的脂肪烃;优选地,所述脂肪烃可选自环已烷、已烷、庚烷、辛烷和异辛烷中的至少一种。所述芳香烃可选自c6~c10的芳烃;优选地,所述芳香烃可选自苯、甲苯、二甲苯、三甲苯、乙苯、二乙苯和异丙苯中的至少一种。所述石油馏分可选自白油、液体石蜡、汽油、煤油、柴油和石油醚中的至少一种。和/或,所述酯可选自羧酸酯、双酯和植物油中的至少一种;优选地,所述羧酸酯可选自c4~c8的羧酸单酯和c4~c10的羧酸双酯中的至少一种。更优选地,所述羧酸酯可选自乙酸乙酯、乙酸丙酯、草酸二甲酯、草酸二乙酯和草酸甲乙酯中的至少一种。所述植物油可选自花生油、大豆油、葵花籽油和蓖麻油中的至少一种。和/或,

[0051]

根据本发明的一些实施方式,所述引发剂可选自水溶性引发剂和油溶性引发剂中的至少一种,可分别在水中或油溶性溶剂中配置成溶液使用。根据本发明的一些实施方式,优选地,所述水溶性引发剂可选自水溶性偶氮类化合物、水溶性氧化剂、水溶性还原剂中的至少一种。所述油溶性引发剂可选自油溶性偶氮类化合物、油溶性氧化剂、油溶性还原剂中的至少一种。优选地,所述水溶性偶氮类化合物可选自偶氮二异丁基脒盐酸盐、2,2

’-

偶氮[2-(2-咪唑啉-2-基)丙烷]二盐酸盐、4,4

’-

偶氮二(4-氰基戊酸)和偶氮二(2,5-二甲基-6-羧基)己腈中的至少一种;所述水溶性氧化剂可选自过硫酸钾、过硫酸钠和过硫酸铵、过氧化苯甲酰、叔丁基过氧化氢、过氧化十二酰中的至少一种;所述水溶性还原剂可选自亚硫酸钠、亚硫酸钾、亚硫酸氢钠、亚硫酸氢钾、硫代硫酸钠、氯化亚铁和硫酸亚铁铵中的至少一

种。优选地,所述油溶性偶氮类化合物可选自偶氮二异丁腈、偶氮二异戊腈、偶氮二异庚腈和偶氮二异丁酸二甲酯中的至少一种;所述油溶性氧化剂可选自过氧化苯甲酰、叔丁基过氧化氢和过氧化十二酰中的至少一种;所述油溶性还原剂可选自n,n-二甲基苯胺、n,n-二丁基苯胺和n,n-二甲基对甲苯胺中的至少一种。

[0052]

所述疏水缔合聚合物为疏水缔合丙烯酰胺类聚合物,可选自本领域常见的疏水缔合聚合物,例如可参考现有技术cn105237678a、cn105566565a、cn104140507a、cn106866881a中提供的聚合物。

[0053]

具体地,

[0054]

所述疏水缔合聚合物可由包含共聚单体和疏水单体在内的组分聚合而成;所述共聚单体可为非离子单体、阴离子单体、阳离子单体中的至少一种;所述疏水单体可为长碳链离子型表面活性剂单体、(甲基)丙烯酸酯类疏水单体中的一种或两种以上的混合物,其中长碳链离子型表面活性剂单体可选自阳离子型或阴离子型中的至少一种,碳链长度为8~16,(甲基)丙烯酸酯类疏水单体的烷基碳原子数可为4~22。

[0055]

优选地,所述疏水单体可选自丙烯酸丁酯、2-丙烯酰胺基十二烷基磺酸钠、2-丙烯酰胺基十四烷基磺酸钠、2-丙烯酰胺基十六烷基磺酸钠、二十二烷基聚氧乙烯醚甲基丙烯酸酯中的至少一种。

[0056]

优选地,所述疏水缔合聚合物的分子量可为100~400万。

[0057]

优选地,

[0058]

所述非离子单体可选自丙烯酰胺、甲基丙烯酰胺、n-乙烯基甲酰胺、n-乙烯基乙酰胺、n-乙烯基吡咯烷酮、n,n

’-

二甲基丙烯酰胺、二丙酮丙烯酰胺中的至少一种;和/或,

[0059]

所述阴离子单体可选自丙烯酸、甲基丙烯酸、乙烯基磺酸钠、对乙烯基苯磺酸、烯丙基磺酸钠和2-丙烯酰胺基-2-甲基丙磺酸钠中的至少一种;和/或,

[0060]

所述阳离子单体可选自甲基丙烯酰氧乙基三甲基氯化铵、2-丙烯酰胺基-2-甲基丙基三甲基氯化铵、二甲基乙基烯丙基氯化铵、二甲基二烯丙基氯化铵、丙烯酰氧乙基三甲基氯化铵、丙烯酰氧乙基二甲基苄基氯化铵和甲基丙烯酰氧乙基二甲基苄基氯化铵等中的至少一种。

[0061]

本发明目的之二是提供所述的聚合物微球与聚合物复配体系的制备方法,可包括以下步骤:

[0062]

将包含所述的聚合物微球和疏水缔合聚合物及水在内的组分混合均匀,即得所述的聚合物微球与聚合物复配体系。

[0063]

本发明目的之三是提供所述的聚合物微球与聚合物复配体系或者根据所述的制备方法得到的聚合物微球与聚合物复配体系在油田开采中的应用。

[0064]

本发明先合成接枝有疏水聚硅氧烷长链的聚丙烯酰胺微球乳液,将微球乳液分散于一定矿化度的模拟地层水中得到一定质量分数的水溶液a;将疏水缔合聚合物溶于一定矿化度的模拟地层水中得到一定质量分数的水溶液b;再取一定量a、b和一定量的模拟地层水混合,得到所述聚合物微球-聚合物复配体系。与微球复配后,聚合物的抗剪切性能提高。复配体系中的聚合物可以增大水相粘度减少指进,微球可以对油层孔道进行封堵,疏水改性微球与疏水缔合聚合物之间的疏水作用可以使微球向地层更深处运移。所得复配体系在不同渗透率的岩心实验中的阻力系数和残余阻力系数都优于微球体系,具有较好的封堵滞

留能力。

具体实施方式

[0065]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0066]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0067]

本发明下述实施例和比较例中所使用的水溶性疏水缔合聚合物参考现有技术cn106866881a进行制备,制备方法如下:在反应釜中加入186g白油和乳化剂(30g span 60与4g tween 60,hlb 5.9),搅拌均匀,得到油相。在烧杯中加入168g去离子水、0.12g乙二胺四乙酸二钠、38.4g 2-丙烯酰胺基-2-甲基丙磺酸、160g丙烯酰胺和2.0g 2-丙烯酰胺基十六烷基磺酸钠,用naoh溶液将ph调至7,得到水相。将水相加入油相中,搅拌乳化30min。加入3.5g浓度为10%的过硫酸铵水溶液,再滴加12.6g 1%的亚硫酸氢钠水溶液在室温引发聚合,釜内温度升高,保温4小时后得到疏水缔合聚合物乳液。取部分乳液在乙醇中沉降,抽滤并烘干后得到白色的聚合物粉末,测得其粘均分子量为320万。

[0068]

本发明下述实施例和比较例中所使用的带双键的硅油(单乙烯基封端的二甲基(硅氧烷与聚硅氧烷)单体)购自宁波润禾高新材料科技股份有限公司,乙烯基含量为(0.21

±

0.02)wt%。

[0069]

其他原料均为市售。

[0070]

本发明下述实施例和比较例中所使用的实验方法若无特殊说明均依据国家标准sy/t 6576-2003《用于提高石油采收率的聚合物评价的推荐做法》。粘度测试中所用剪切速率为7.34s-1

。

[0071]

实施例1

[0072]

(1)将10份hlb值为5.3的复合乳化剂(由司盘80(hlb值4.3)和吐温20(hlb值16.7)混合而成)溶于50份所述白油中,搅拌均匀,得到油相。

[0073]

(2)将30份丙烯酰胺、5份甲基丙烯酰氧乙基三甲基氯化铵、5份2-丙烯酰胺基-二甲基丙磺酸溶于40份水中,按全部单体重量百分比计,将0.03%的乙二胺四乙酸二钠、0.3%的醋酸钠、0.5%的n,n

’-

亚甲基双丙烯酰胺、0.05%的过硫酸钾继续溶于上述单体溶液中,用氢氧化钠溶液将水相ph调至7,得到水相;将占全部单体重量百分比为0.05%的亚硫酸氢钠溶于1份水中得到还原性引发剂水溶液。

[0074]

(3)按水相中全部单体重量百分比计,将2%的单乙烯基封端的二甲基聚硅氧烷(粘度500mpa

·

s)溶于油相。

[0075]

(4)将水相倒入油相,用乳化机乳化后加入反应釜中,在500r/min的搅拌速率下通氮气除氧30min,水浴控温在25℃;将还原性引发剂溶液加入反应釜中,持续通氮气、搅拌直至聚合反应结束并保温40min,得到所述的聚丙烯酰胺类聚合物微球乳液,取样并测得其在白油中的粒径为484nm,乳液固含量为24%。

[0076]

用矿化度为8000mg/l的模拟地层水配置溶液。将实施例1所得微球乳液分散于盐水中得到1wt%的微球溶液,另外配置1wt%的自制疏水缔合聚合物溶液。取10g微球溶液、10g聚合物溶液与80g盐水混合,得到0.1wt%的聚合物和0.1wt%的微球的复配体系。复配体系的粘度为18mpa

·

s,经过高剪切(剪切速率170s-1

,1min)后的粘度保留率为80%。70℃下老化15天后,复配体系在3000md人造岩心中的阻力系数为27,残余阻力系数为22。

[0077]

比较例1

[0078]

用矿化度为8000mg/l的模拟地层水配置溶液。配置1wt%的自制疏水缔合聚合物溶液。再取10g 1wt%的自制疏水缔合聚合物溶液与90g盐水混合,得到0.1wt%的聚合物溶液。0.1wt%的聚合物溶液的粘度为15mpa

·

s,高剪切(剪切速率170s-1

,1min)后粘度保留率为75%,均低于复配体系,说明微球的加入对聚合物溶液粘度和粘度保留率的提高有积极作用。

[0079]

比较例2

[0080]

用矿化度为8000mg/l的模拟地层水配置溶液。将实施例1所得微球乳液分散于盐水中得到1wt%的微球溶液。取10g的1wt%微球溶液与90g盐水混合,得到0.1wt%的微球溶液。将0.1wt%的微球溶液在70℃下老化15天后,在3000md人造岩心中的阻力系数为25,残余阻力系数为19,均小于实施例1的复配体系,说明复配体系对岩心的封堵优于单独的微球。

[0081]

比较例3

[0082]

(1)将10份hlb值为5.3的复合乳化剂(由司盘80(hlb值4.3)和吐温20(hlb值16.7)混合而成)溶于50份所述白油中,搅拌均匀,得到油相。

[0083]

(2)将30份丙烯酰胺、5份甲基丙烯酰氧乙基三甲基氯化铵、5份2-丙烯酰胺基-二甲基丙磺酸溶于40份水中,按全部单体重量百分比计,将0.03%的乙二胺四乙酸二钠、0.3%的醋酸钠、0.5%的n,n

’-

亚甲基双丙烯酰胺、0.05%的过硫酸钾继续溶于上述单体溶液中,用氢氧化钠溶液将水相ph调至7,得到水相;将占全部单体重量百分比为0.05%的亚硫酸氢钠溶于1份水中得到还原性引发剂水溶液。

[0084]

(3)将水相倒入油相,用乳化机乳化后加入反应釜中,在500r/min的搅拌速率下通氮气除氧30min,水浴控温在25℃;将还原性引发剂溶液加入反应釜中,持续通氮气、搅拌直至聚合反应结束并保温40min,得到所述的聚丙烯酰胺类聚合物微球乳液,取样并测得其在白油中的粒径为435nm,乳液固含量为25%。

[0085]

在与实施例1相同的复配自制疏水缔合聚合物的过程及测试条件下,复配体系的粘度为14mpa

·

s,略小于0.1wt%聚合物溶液的粘度(15mpa

·

s),未经硅油疏水改性的微球对疏水缔合聚合物溶液的粘度没有明显影响。经过高剪切(170s-1

,1min)后的粘度保留率为78%。70℃下老化15天后,复配体系在3000md人造岩心中的阻力系数为23,残余阻力系数为18,均低于实施例1。

[0086]

实施例2

[0087]

(1)将7份hlb值为5.5的复合乳化剂(由司盘80(hlb值4.3)和to12(异构脂肪醇聚氧乙烯醚,hlb值14.5)混合而成)溶于50份所述白油中,搅拌均匀,得到油相。

[0088]

(2)将40份丙烯酰胺、8份甲基丙烯酰氧乙基三甲基氯化铵、8份2-丙烯酰胺基-二甲基丙磺酸溶于40份水中,按全部单体重量百分比计,将0.3%的乙二胺四乙酸二钠、1%的

醋酸钠、1%的n,n

’-

亚甲基双丙烯酰胺、0.05%的过硫酸钾继续溶于上述单体溶液中,用氢氧化钠溶液将水相ph调至8,得到水相;将占全部单体重量百分比为0.06%的亚硫酸氢钠溶于1份水中得到还原性引发剂水溶液。

[0089]

(3)按水相中全部单体重量百分比计,将1%的单乙烯基封端的二甲基聚硅氧烷(粘度1000mpa

·

s)溶于油相。

[0090]

(4)将水相倒入油相,用乳化机乳化后加入反应釜中,在500r/min的搅拌速率下通氮气除氧30min,水浴控温在28℃;将还原性引发剂溶液加入反应釜中,持续通氮气、搅拌直至聚合反应结束并保温40min,得到所述的聚丙烯酰胺类聚合物微球乳液,取样并测得其在白油中的粒径为217nm,乳液固含量为30%。

[0091]

用矿化度为60,000mg/l的模拟地层水配置溶液。将实施例2所得微球乳液分散于盐水中得到1wt%的微球溶液,另外配置1wt%的自制疏水缔合聚合物溶液。取20g微球溶液、20g聚合物溶液与60g盐水混合,得到0.2wt%的聚合物和0.2wt%的微球的复配体系。复配体系的粘度为40mpa

·

s,经过高剪切(剪切速率170s-1

,1min)后粘度保留率为86%。

[0092]

70℃下老化15天后,复配体系在3000md人造岩心中的阻力系数为28,残余阻力系数为17。

[0093]

实施例3

[0094]

(1)将9份hlb值为4.5的复合乳化剂(由司盘80(hlb值4.3)和op10(烷基酚聚氧乙烯醚,hlb值14.5)混合而成)溶于50份所述白油中,搅拌均匀,得到油相。

[0095]

(2)将45份丙烯酰胺、10份甲基丙烯酰氧乙基三甲基氯化铵、10份2-丙烯酰胺基-二甲基丙磺酸溶于45份水中,按全部单体重量百分比计,将0.03%的乙二胺四乙酸二钠、0.3%的醋酸钠、0.3%的n,n

’-

亚甲基双丙烯酰胺、0.05%的叔丁基过氧化氢继续溶于上述单体溶液中,用氢氧化钠溶液将水相ph调至8,得到水相;将占全部单体重量百分比为0.05%的硫酸亚铁铵溶于1份水中得到还原性引发剂水溶液。

[0096]

(3)按水相中全部单体重量百分比计,将0.5%的单乙烯基封端的二甲基聚硅氧烷(粘度1000mpa

·

s)溶于油相。

[0097]

(4)将水相倒入油相,用乳化机乳化后加入反应釜中,在500r/min的搅拌速率下通氮气除氧30min,水浴控温在25℃;将还原性引发剂溶液加入反应釜中,持续通氮气、搅拌直至聚合反应结束并保温40min,得到所述的聚丙烯酰胺类聚合物微球乳液,取样并测得其在白油中的粒径为344nm,乳液固含量为34%。

[0098]

用矿化度为180,000mg/l的模拟地层水配置溶液。将实施例3所得微球乳液分散于盐水中得到5wt%的微球溶液,另外配置5wt%的自制疏水缔合聚合物溶液。取10g微球溶液、10g聚合物溶液与80g盐水混合,得到0.5wt%的聚合物和0.5wt%的微球的复配体系。复配体系的粘度为271mpa

·

s,经过高剪切(剪切速率170s-1

,1min)后粘度保留率为91%。

[0099]

70℃下老化15天后,复配体系在3000md人造岩心中的阻力系数为25,残余阻力系数为21。

[0100]

实施例4

[0101]

(1)将6份hlb值为6.0的复合乳化剂(由司盘80(hlb值4.3)和op10(烷基酚聚氧乙烯醚,hlb值14.5)混合而成)溶于50份所述白油中,搅拌均匀,得到油相。

[0102]

(2)将45份丙烯酰胺、10份二甲基二烯丙基氯化铵、10份2-丙烯酰胺基-二甲基丙

磺酸溶于45份水中,按全部单体重量百分比计,将0.03%的乙二胺四乙酸二钠、0.3%的醋酸钠、0.2%的n,n

’-

亚甲基双丙烯酰胺继续溶于上述单体溶液中,用氢氧化钠溶液将水相ph调至8,得到水相;将占全部单体重量百分比为0.1%的硫酸亚铁铵溶于1份水中得到还原性引发剂水溶液。

[0103]

(3)按水相中全部单体重量百分比计,将1%的单乙烯基封端的二甲基聚硅氧烷(粘度1000mpa

·

s)、0.08%的叔丁基过氧化氢溶于油相。

[0104]

(4)将水相倒入油相,用乳化机乳化后加入反应釜中,在500r/min的搅拌速率下通氮气除氧30min,水浴控温在25℃;将还原性引发剂溶液加入反应釜中,持续通氮气、搅拌直至聚合反应结束并保温40min,得到所述的聚丙烯酰胺类聚合物微球乳液,取样并测得其在白油中的粒径为631nm,乳液固含量为33%。

[0105]

用矿化度为10,000mg/l的模拟地层水配置溶液。将实施例4所得微球乳液分散于盐水中得到2wt%的微球溶液,另外配置2wt%的自制疏水缔合聚合物溶液。取10g微球溶液、10g聚合物溶液与80g盐水混合,得到0.2wt%的聚合物和0.2wt%的微球的复配体系。复配体系的粘度为38mpa

·

s,经过高剪切(剪切速率170s-1

,1min)后粘度保留率为90%。

[0106]

70℃下老化15天后,复配体系在3000md人造岩心中的阻力系数为25,残余阻力系数为18。

[0107]

实施例5

[0108]

(1)将3份hlb值为6.2的复合乳化剂(由司盘80(hlb值4.3)和op10(烷基酚聚氧乙烯醚,hlb值14.5)混合而成)溶于50份所述白油中,搅拌均匀,得到油相。

[0109]

(2)将40份丙烯酰胺、5份二甲基二烯丙基氯化铵、10份2-丙烯酰胺基-二甲基丙磺酸溶于45份水中,按全部单体重量百分比计,将0.03%的乙二胺四乙酸二钠、0.3%的醋酸钠、0.2%的n,n

’-

亚甲基双丙烯酰胺继续溶于上述单体溶液中,用氢氧化钠溶液将水相ph调至9,加入占水相单体总重量0.1%的偶氮二异丁基脒盐酸盐,得到水相。

[0110]

(3)按水相中全部单体重量百分比计,将1%的单乙烯基封端的二甲基聚硅氧烷(粘度2000mpa

·

s)溶于油相。

[0111]

(4)将水相倒入油相,用乳化机乳化后加入反应釜中,在500r/min的搅拌速率下通氮气除氧30min,水浴控温在50℃;将还原性引发剂溶液加入反应釜中,持续通氮气、搅拌直至聚合反应结束并保温40min,得到所述的聚丙烯酰胺类聚合物微球乳液,取样并测得其在白油中的粒径为4μm,乳液固含量为29%。

[0112]

用矿化度为110,000mg/l的模拟地层水配置溶液。将实施例5所得微球乳液分散于盐水中得到2wt%的微球溶液,另外配置2wt%的自制疏水缔合聚合物溶液。取10g微球溶液、10g聚合物溶液与80g盐水混合,得到0.2wt%的聚合物和0.2wt%的微球的复配体系。复配体系的粘度为31mpa

·

s,经过高剪切(剪切速率170s-1

,1min)后粘度保留率为91%。

[0113]

70℃下老化15天后,复配体系在3000md人造岩心中的阻力系数为24,残余阻力系数为22。

[0114]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉

及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。