1.本技术属于显示技术领域,尤其涉及一种复合材料及其制备方法,以及一种发光二极管。

背景技术:

2.量子点(quantum dot,qd),是一类典型的纳米材料,其半径通常小于或接近于激子波尔半径,表现出显著的量子限域效应,具有独特的光学性能,如:发光光谱受材料自身随尺寸和组份连续可调、半峰宽窄、荧光效率高、长寿命、优良的单分散性和光热稳定性强等。这些独特的性能使其广泛应用在显示、照明、生物标记和太阳能电池等领域。

3.量子点发光二极管(quantum dot light emitting diode,qled)的发光效率和寿命长短取决于各功能膜层的性能。由zno纳米颗粒制备的电子传输层(etl)具有较高的电子迁移率,常作为qled的etl,然而,对于采用低温溶液法制备的zno纳米颗粒,不仅具有结晶性差的缺点,导致材料稳定性差,而且颗粒表面存在较多的悬挂键以及表面缺陷态,对qled器件的发光效率和使用寿命都产生了非常不利的影响。

技术实现要素:

4.本技术的目的在于提供一种复合材料及其制备方法,以及一种发光二极管,旨在解决现有电子传输层的电子迁移率远高于空穴迁移率,导致qd/etl界面的电荷积累现象非常严重,影响着qled器件的发光效率和使用寿命的问题。

5.为实现上述申请目的,本技术采用的技术方案如下:

6.第一方面,本技术提供了一种复合材料的制备方法,包括以下步骤:

7.将金属氧化物颗粒、金属阳离子前驱体和有机配体分散在溶剂中,进行反应,以在所述金属氧化物颗粒的表面形成包覆所述表面的金属基配位聚合物层,获得中间产物;

8.将所述中间产物进行处理,以使得所述金属基配位聚合物层形成包覆层,获得所述复合材料,

9.其中,所述包覆层是与所述金属基配位聚合物层中的金属基对应的金属氧化物层。

10.本技术第一方面提供的复合材料的制备方法,首先,将金属氧化物颗粒、金属阳离子前驱体和有机配体分散在溶剂中并进行反应,使得有机配体和金属阳离子前驱体提供的金属阳离子在金属氧化物颗粒的表面配位组装合成金属基配位聚合物,各金属基配位聚合物聚集、熟化长大,从而在金属氧化物颗粒的表面形成金属基配位聚合物层;然后,进行处理以使得金属基配位聚合物层形成包覆层,尤其是利用煅烧处理形成包覆层,使得金属基配位聚合物层中的有机配体被高温分解,金属基配位聚合物层中的金属基在煅烧处理过程中能够沿着骨架方向形成对应的金属氧化物,从而形成了金属氧化物层。由于在进行反应以在金属氧化物颗粒的表面形成包覆该表面的金属基配位聚合物层的步骤需要在高温高压下进行,以及在进行处理以使得金属基配位聚合物层形成包覆层的步骤中需要高温煅

烧,显著提升了金属氧化物纳米颗粒的结晶性,使得晶格有序,提高了晶体的稳定性,同时,通过在金属氧化物颗粒的表面形成包覆层,有利于减少金属氧化物纳米颗粒的悬挂键以及表面缺陷态,有利于减少光电流的损失,并提高了金属氧化物颗粒的分散性。将通过上述制备方法制得的复合材料应用于制备发光二极管的电子传输层时,可有效提高qled器件的发光效率和使用寿命。

11.第二方面,本技术提供了一种复合材料,包括:金属氧化物颗粒和包覆所述金属氧化物颗粒的至少一层包覆层,

12.所述包覆层由金属基配位聚合物层形成,其中,所述包覆层是与所述金属基配位聚合物层中的金属基对应的金属氧化物层。

13.本技术第二方面提供的复合材料,包括:金属氧化物颗粒和包覆金属氧化物颗粒的至少一层包覆层,包覆层由金属基配位聚合物层形成,其中,包覆层是与金属基配位聚合物层中的金属基对应的金属氧化物层。通过在金属氧化物颗粒的表面包覆形成金属氧化物层,有效减少了金属氧化物颗粒表面的悬挂键和表面缺陷,有利于减少光电流的损失,并同时提高了金属氧化物颗粒的分散性,对提升qled器件的发光效率和使用寿命具有积极作用。

14.第三方面,本技术提供了一种发光二极管,包括电子功能层,所述电子功能层的材料包括:前述制备方法制得的复合材料,或上述复合材料。

15.本技术第三方面提供的发光二极管,其电子功能层的材料包括:前述制备方法制得的复合材料或上述复合材料,发光效率高,使用寿命长。

附图说明

16.图1是本技术一实施例提供的一种复合材料的制备方法的流程图;

17.图2是本技术一实施例提供的一种表面包覆有配位聚合物层的金属氧化物颗粒的结构示意图;

18.图3是本技术另一实施例提供的一种复合材料的结构示意图;

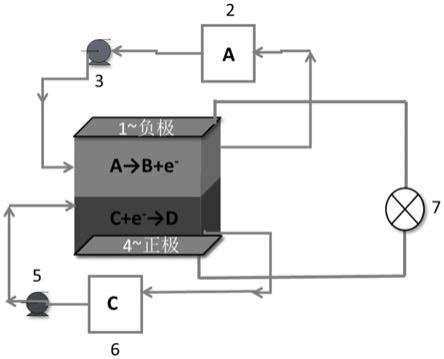

19.图4是本技术一实施例提供的一种发光二极管的结构示意图;

20.图5是本技术另一实施例提供的一种发光二极管的结构示意图。

21.其中,图中各附图标记:1-阳极,21-空穴注入层,22-空穴传输层,3-发光层,4-电子功能层,42-电子传输层,5-阴极。

具体实施方式

22.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

23.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。其中,“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

24.如图1所示,本技术实施例第一方面提供了一种复合材料的制备方法,包括以下步

骤:

25.s01、将金属氧化物颗粒、金属阳离子前驱体和有机配体分散在溶剂中,进行反应,以在所述金属氧化物颗粒的表面形成包覆所述表面的金属基配位聚合物层,获得中间产物;

26.s02、将所述中间产物进行处理,以使得所述金属基配位聚合物层形成包覆层,获得所述复合材料,

27.其中,所述包覆层是与所述金属基配位聚合物层中的金属基对应的金属氧化物层。

28.本技术实施例提供的复合材料的制备方法,首先,将金属氧化物颗粒、金属阳离子前驱体和有机配体分散在溶剂中并进行反应,使得有机配体和金属阳离子前驱体提供的金属阳离子在金属氧化物颗粒的表面配位组装合成金属基配位聚合物,各金属基配位聚合物聚集、熟化长大,从而在金属氧化物颗粒的表面形成金属基配位聚合物层;然后,进行处理以使得金属基配位聚合物层形成包覆层,尤其是利用煅烧处理形成包覆层,使得金属基配位聚合物层中的有机配体被高温分解,金属基配位聚合物层中的金属基在煅烧处理过程中能够沿着骨架方向形成对应的金属氧化物,从而形成了金属氧化物层。由于在进行反应以在金属氧化物颗粒的表面形成包覆该表面的金属基配位聚合物层的步骤需要在高温高压下进行,以及在进行处理以使得金属基配位聚合物层形成包覆层的步骤中需要高温煅烧,显著提升了金属氧化物纳米颗粒的结晶性,使得晶格有序,提高了晶体的稳定性,同时,通过在金属氧化物颗粒的表面形成包覆层,有利于减少金属氧化物纳米颗粒的悬挂键以及表面缺陷态,有利于减少光电流的损失,并提高了金属氧化物颗粒的分散性。将通过上述制备方法制得的复合材料应用于制备发光二极管的电子传输层时,可有效提高qled器件的发光效率和使用寿命。

29.本技术实施例中,金属基配位聚合物是由金属阳离子与有机配体通过配位键合作用而形成的一类具有一维、二维或三维无限网络结构的配位化合物,配位聚合物层则是由配位聚合物通过聚集、熟化长大而在金属氧化物颗粒的表面形成的膜层。

30.具体地,步骤s01中,金属氧化物颗粒优选为n型半导体材料,使得本技术实施例制得的复合材料具有一定的电子传输性能,以应用于制备发光二极管的电子功能层。金属氧化物颗粒可选为本领域常规的n型半导体材料,可根据最终制得的复合材料中的金属氧化物壳层材料的带隙等性能选择合适的n型半导体材料。一些实施例中,金属氧化物颗粒的材料包括zno、sno2、zro2、alzno、znsno中的至少一种。

31.金属氧化物颗粒可为水溶性金属氧化物颗粒,也可为油溶性金属氧化物颗粒。一些实施例中,金属氧化物颗粒的表面修饰有水溶性配体的金属氧化物纳米颗粒。其中,水溶性配体为含有例如羟基、羧基、巯基、磺酸基等极性基团的表面配体,使得金属氧化物颗粒为水溶性金属氧化物颗粒,能够均匀分散在极性溶剂中,利于采用溶液法成膜。本制备方法通过以表面修饰有水溶性配体的金属氧化物颗粒为原料,在其表面形成金属基配位聚合物层,并通过煅烧处理使得金属基配位聚合物层形成金属氧化物层,有利于减少水溶性金属氧化物颗粒表面的悬挂键和表面缺陷,避免环境中的水氧侵蚀而影响发光器件的稳定性,同时避免了由于金属氧化物颗粒的表面存在大量的水溶性配体而导致的颗粒聚集、沉淀,有效提高了金属氧化物颗粒的分散性,对提升qled器件的发光效率和使用寿命具有积极作

用。

32.在上述实施例的基础上,金属氧化物颗粒的粒径为2-20nm。

33.金属阳离子前驱体和有机配体用于合成金属基配位聚合物,金属阳离子前驱体为一类通过反应或电离形成金属阳离子的无机物或有机物,以提供金属阳离子与有机配体配位组装形成金属基配位聚合物,通过后续反应,在金属氧化物颗粒的表面形成包覆该表面的金属基配位聚合物层。优选地,与金属基配位聚合物层中的金属基对应的金属氧化物的带隙大于金属氧化物颗粒中的金属氧化物的带隙,或者,与金属基配位聚合物层中的金属基对应的金属氧化物是绝缘的。如此,以降低金属氧化物颗粒的电子迁移速率,一定程度上阻挡电子的过快注入,当应用于制备发光二极管的电子传输层时,可解决由于qd/etl界面电荷过度积累而导致的器件发光效率和使用寿命下降的问题,并有效平衡了载流子在发光层的注入速率,从而提高载流子在发光层中的复合效率,进而提高器件的发光效率。

34.一些实施例中,金属阳离子前驱体包括mg源、al源、sn源和zr源中的至少一种。其中,mg源包括但不限于醋酸镁、乙酰丙酮镁、氮化镁、碘化镁、溴化镁、氯化镁、氟化镁、碳酸镁、磷酸镁、硅酸镁、硝酸镁、氧化镁、过氯酸镁、高氯酸镁和硫酸镁等;al源包括但不限于磷酸铝、醋酸铝、乙酰丙酮铝、碘化铝、溴化铝、氯化铝、氟化铝、碳酸铝、氰化铝、硝酸铝、氧化铝、过氧化铝和硫酸铝等;sn源包括但不限于醋酸亚锡、四氯化锡、氯化亚锡、草酸亚锡、三乙基溴化锡、硬脂酸锡、锡酸锡、碘化锡、甲磺酸锡、氟磷酸锡、硫酸锡和乙醇锡等;zr源包括但不限于醋酸锆、乙酰丙酮锆、氯化锆、溴化锆、硝酸锆、硫酸锆和碳酸锆等。

35.当金属阳离子前驱体选为mg源、sn源和zr源中的至少一种时,在后续煅烧处理后在金属氧化物颗粒表面形成的金属氧化物,例如znsno、sno2、zro2和mgo等,均为带隙较大的金属氧化物。其中,与zno相比,这些金属对应的金属氧化物的带隙由小到大顺序为:zno《znsno《sno2《zro2《mgo,将其应用于表面修饰例如zno等n型半导体材料,有利于降低材料的电子传输效率,并一定程度上阻挡电子的过快注入,当应用于制备发光二极管的电子传输层时,可避免qd/etl界面电荷过度积累而影响器件的发光效率和使用寿命,并有效平衡了载流子在发光层的注入速率,从而提高载流子在发光层中的复合效率,进而提高器件的发光效率。

36.当金属阳离子前驱体选为al源时,在后续煅烧处理后在金属氧化物颗粒表面形成的al2o3为绝缘材料,通过调整al基金属基配位聚合物的厚度,可以一定程度上阻挡电子的过快注入,实现载流子在发光层的注入平衡,从而达到有效提高载流子复合效率的目的。

37.具体实施例中,金属氧化物颗粒的材料为zno,金属阳离子前驱体选为sn源、zr源、mg源或zn源和sn源的混合物;或,金属氧化物颗粒的材料为sno2,金属阳离子前驱体选为zr源或mg源;或,金属氧化物颗粒的材料为zro2,金属阳离子前驱体选为mg源;或,金属氧化物颗粒的材料为alzno,金属阳离子前驱体为al源;或,所述金属氧化物颗粒的材料为znsno,所述金属阳离子前驱体为sn源、zr源或mg源。

38.有机配体的种类可参考本领域的常规技术,具体可根据与其配位的金属阳离子的种类以及所要合成的金属基配位聚合物进行调整。一些实施例中,有机配体选为芳香族羧酸。芳香族羧酸为含有至少一个苯环的羧酸类化合物,包括但不限于苯甲酸、对甲基苯甲酸、邻甲基苯甲酸、间甲基苯甲酸、对苯二甲酸、间苯二甲酸、邻苯二甲酸等。这类配体结构相对简单,在高温高压条件下容易与金属离子快速成核,接着熟化长大,从而在金属氧化物

颗粒表面形成金属基配位聚合物层。

39.将金属氧化物颗粒、金属阳离子前驱体和有机配体分散在溶剂中,以使得金属阳离子前驱体溶解并通过电离提供金属阳离子,并使得金属阳离子与有机配体和金属氧化物颗粒等充分混合接触。进行反应时,有机配体和金属阳离子在金属氧化物颗粒的表面配位组装形成金属基配位聚合物粒子,并通过金属基配位聚合物粒子间的聚集、熟化长大,从而生长成一种具有无定型态的无限金属基配位聚合物,进而形成如图2所示的表面包覆有金属基配位聚合物层的金属氧化物颗粒。

40.溶剂作为反应介质,优选为极性溶剂,以充分溶解芳香族羧酸有机配体和金属阳离子前驱体,包括但不限于乙醇、甲醇、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、乙醇胺、甲酰胺、水合肼、乙腈、水等。

41.在有机配体选为芳香族羧酸以及溶剂选为极性溶剂的基础上,金属氧化物颗粒为水溶性金属氧化物颗粒,以促进金属氧化物颗粒均匀地分散在反应体系中。

42.一些实施例中,金属阳离子前驱体中的金属阳离子和有机配体的摩尔比为1:(2-6),以确保形成金属基配位聚合物。

43.一些实施例中,进行反应的步骤中,在150℃-300℃、0.1-5mpa的环境下反应5分钟至24小时。在该反应条件下,确保形成金属基配位聚合物,并在金属氧化物颗粒表面包覆形成金属基配位聚合物层。当反应温度和压力过低时,影响金属阳离子与有机配体配位组装形成金属基配位聚合物粒子,同时也难以促进金属基配位聚合物粒子聚集、熟化长大,从而使得在金属氧化物颗粒表面形成金属基配位聚合物层。当反应温度和压力过高时,则容易造成有机配体分解,难以形成金属基配位聚合物。此外,通过在高温条件下进行反应,一定程度上可提高金属氧化物颗粒的结晶性能。当金属氧化物颗粒为低温溶液法制备的金属氧化物颗粒时,采用在高温高压条件下进行反应的方法,可解决金属氧化物颗粒的结晶性差的问题,使得金属氧化物颗粒的晶格更加有序,晶体稳定性得以提升,利于提高材料的光电性能。

44.一些实施例中,金属阳离子前驱体中的金属阳离子和金属氧化物颗粒的金属的摩尔比为(0.1-100):1。通过调整金属阳离子和金属氧化物颗粒的用量,可控制金属氧化物壳层相对于金属氧化物颗粒的厚度。当金属阳离子前驱体中的金属阳离子用量过少时,生成的金属基配位聚合物数量过少难以实现完整地包覆金属氧化物颗粒;当金属阳离子前驱体中的金属阳离子用量过大时,生成的聚合物层过厚,不利于载流子的传输。具体实施例中,表面包覆有金属基配位聚合物层的金属氧化物颗粒中的金属基配位聚合物层厚度为25nm-100μm。

45.进一步实施例中,金属阳离子前驱体为al源时,金属阳离子前驱体中的金属阳离子和金属氧化物的摩尔比为(0.1-10):1,以避免反应形成的氧化铝壳层过厚导致电子无法注入发光层中。

46.步骤s02中,中间产物进行处理,例如将中间产物进行煅烧处理,使得金属基配位聚合物层中的金属阳离子能够沿着金属基配位聚合物层的骨架方向形成对应的金属氧化物,从而在金属氧化物颗粒的表面形成了金属氧化物壳层;而且,在煅烧处理过程中,金属基配位聚合物层形成对应金属氧化物壳层的同时,金属氧化物颗粒和金属氧化物壳层两者界面中也发生金属原子间的相互扩散、渗透,进而在金属氧化物颗粒和金属氧化物壳层的

接触界面形成合金层,其中,合金层为金属氧化物颗粒的金属和金属氧化物壳层的金属的混合金属氧化层。

47.一些实施例中,将中间产物进行处理的步骤包括:将中间产物在500℃-800℃下进行煅烧处理。当煅烧温度低于500℃时,金属基配位聚合物层中的有机配体部分不能完全分解,无法形成对应的金属氧化物壳层;当煅烧温度大于800℃时,容易造成金属基配位聚合物层中的有机配体部分碳化,也得不到对应的金属氧化物壳层。

48.如图3所示,本技术实施例第二方面提供了一种复合材料,包括:金属氧化物颗粒和包覆金属氧化物颗粒的至少一层包覆层,

49.包覆层由金属基配位聚合物层形成,其中,包覆层是与金属基配位聚合物层中的金属基对应的金属氧化物层。

50.本技术实施例所提供的复合材料,包括:金属氧化物颗粒和包覆金属氧化物颗粒的至少一层包覆层,包覆层由金属基配位聚合物层形成,其中,包覆层是与金属基配位聚合物层中的金属基对应的金属氧化物层。通过在金属氧化物颗粒的表面包覆形成金属氧化物层,有效减少了金属氧化物颗粒表面的悬挂键和表面缺陷,有利于减少光电流的损失,并同时提高了金属氧化物颗粒的分散性,对提升qled器件的发光效率和使用寿命具有积极作用。

51.本技术实施例的复合材料由上述制备方法制得,因而,金属氧化物颗粒和金属基配位聚合物层的种类、大小和作用效果参考上文上述,为节省篇幅此处不一一赘述。

52.优选地,与金属基配位聚合物层中的金属基对应的金属氧化物的带隙大于金属氧化物颗粒中的金属氧化物的带隙,或者,与金属基配位聚合物层中的金属基对应的金属氧化物是绝缘的。

53.一些实施例中,金属氧化物壳层的金属包括mg、al、sn和zr中的至少一种。具体实施例中,金属氧化物颗粒为zno,金属氧化物壳层的材料为znsno、sno2、zro2或mgo;或,金属氧化物颗粒为sno2,金属氧化物壳层的材料为zro2或mgo;或,金属氧化物颗粒为zro2,金属氧化物壳层的材料为mgo;或,金属氧化物颗粒的材料为alzno,金属氧化物壳层的材料为al2o3;或金属氧化物颗粒的材料为znsno,金属氧化物壳层的材料为sno2、zro2或mgo。通过合理调整金属氧化物颗粒和金属氧化物壳层的种类,可以使得复合材料沿其半径方向呈现出梯度合金化的结构,这些合金层的存在不仅可以有助于减少金属氧化物颗粒和金属氧化物壳层之间的晶格适配问题,也有助于进一步减慢电子注入,极大地提升发光器件中载流子在发光层中的复合效率,从而提升发光器件的发光性能。

54.在上一实施例的基础上,金属氧化物颗粒的粒径为2-20纳米,过渡层的厚度为1-20nm,金属氧化物壳层的厚度为25nm-100μm。

55.可以理解的是,金属氧化物层由上述金属基配位聚合物层经煅烧处理获得,金属氧化物层材料为金属基配位聚合物层中金属基对应的金属氧化物,金属氧化物层中的金属基和金属氧化物颗粒的金属的摩尔比也应与上文金属阳离子前驱体中的金属阳离子和金属氧化物颗粒的金属的摩尔比相同,为(0.1-100):1。

56.进一步地,结合上述制备方法的具体工艺,可以理解,在煅烧处理过程中,由金属基配位聚合物层形成金属氧化物层的同时,金属氧化物颗粒和金属基配位聚合物层的接触界面也发生金属原子间的相互扩散、渗透,从而在金属氧化物颗粒和金属氧化物层的接触

n,n'-二(3-甲基苯基)-1,1'-联苯-4,4'-二胺(tpd)、n,n'-二苯基-n,n'-(1-萘基)-1,1'-联苯-4,4'-二胺(npb)、掺杂石墨烯、非掺杂石墨烯、c60等。空穴传输层的厚度优选为10-150nm。

68.发光层的材料可选为本领域的常规材料,包括但不限于半导体量子点、钙钛矿量子点等。一些实施例中,发光层的材料选为半导体量子点。具体实施例中,发光层的材料选为ii-vi族半导体量子点、iii-v族半导体量子点和iv-vi族半导体量子点中的至少一种。其中,ii-vi族半导体量子点包括但不限于cds、cdse、cdte、zns、znse、znte、zno、hgs、hgse、hgte、cdses、cdsete、cdste、znses、znsete、znste、hgses、hgsete、hgste、cdzns、cdznse、cdznte、cdhgs、cdhgse、cdhgte、hgzns、hgznse、hgznte、cdznses、cdznsete、cdznste、cdhgses、cdhgsete、cdhgste、hgznses、hgznsete、hgznste等,iii-v族半导体量子点包括但不限于gan、gap、gaas、gasb、aln、alp、alas、alsb、inn、inp、inas、insb、ganp、ganas、gansb、gapas、gapsb、alnp、alnas、alnsb、alpas、alpsb、innp、innas、innsb、inpas、inpsb、gaalnp、gaalnas、gaalnsb、gaalpas、gaalpsb、gainnp、gainnas、gainnsb、gainpas、gainpsb、inalnp、inalnas、inalnsb、inalpas、inalpsb等,iv-vi族半导体量子点包括但不限于sns、snse、snte、pbs、pbse、pbte、snses、snsete、snste、pbses、pbsete、pbste、snpbs、snpbse、snpbte、snpbsse、snpbsete、snpbste等。

69.阴极可以选为单一金属或其合金,包括但不限于镁、钙、钠、钾、钛、铟、钇、锂、钆、铝、银、锡、铅、铯、钡中的至少一种;或者,阴极选为多层结构材料,包括但不限于碱金属卤化物、碱土金属卤化物、碱金属氧化物等;或者,阴极选为多层结构材料和和金属层的组合,金属层选为碱土金属和/或13族金属,包括但不限于lif/al、lio2/al、lif/ca、liq/al、和baf2/ca等。

70.为使本发明上述实施细节和操作能清楚地被本领域技术人员理解,以及本发明实施例一种复合材料及其制备方法和发光二极管的进步性能显著地体现,以下通过实施例对本发明的实施进行举例说明。

71.实施例1

72.本实施例提供了一种发光二极管,其制备方法包括以下步骤:

73.1、制备包含复合材料的浆料溶液

74.1)选取粒径为4nm的水溶性zno纳米颗粒,将水溶性zno纳米颗粒分散在乙醇中,形成浓度为30mg/ml的zno-乙醇溶液。

75.2)向步骤1制备的zno-乙醇溶液中加入醋酸镁、对苯二甲酸、n,n-二甲基甲酰胺,获得混合溶液;其中,混合溶液中的醋酸镁与zno的摩尔比为5:1,对苯二甲酸与醋酸镁的摩尔比为3:1。

76.将混合溶液置于250℃的高压反应釜中反应15min,待反应结束将反应产物通过水和乙醇进行溶解沉淀,然后干燥,得到表面包覆有镁基配位聚合物层的zno纳米颗粒。

77.3)将步骤2)制备的表面包覆有镁基配位聚合物层的zno纳米颗粒置于600℃下煅烧12h,得到复合材料zno/znmgo/mgo。

78.4)将步骤3)制备的复合材料zno/znmgo/mgo溶解到乙醇溶液中,配置成浓度为30mg/ml的浆料溶液。

79.2、制备发光二极管

80.在衬底上依次沉积阳极、空穴注入层、空穴传输层、发光层、电子传输层和阴极。其中,所述衬底为玻璃基底;阳极为ito,厚度为80nm;空穴注入层为pedot:pss,厚度为68nm;空穴传输层为tfb,厚度为120nm;发光层的材料为cdznse/znse/zns,厚度为100nm;阴极为al,厚度为50nm。

81.其中,电子传输层为由上述步骤4)制备的浆料溶液沉积到发光层上形成的膜层,厚度为40nm。

82.实施例2

83.本实施例提供了一种发光二极管,其制备方法包括以下步骤:

84.1、制备包含复合材料的浆料溶液

85.1)选取粒径为5nm的水溶性zno纳米颗粒,将水溶性zno纳米颗粒分散在乙醇中,形成浓度为30mg/ml的zno-乙醇溶液。

86.2)向步骤1制备的zno-乙醇溶液中加入醋酸铝、对苯二甲酸、n,n-二甲基甲酰胺,获得混合溶液;其中,混合溶液中的醋酸铝与zno的摩尔比为6:1,对苯二甲酸与醋酸铝的摩尔比为4:1。

87.将混合溶液置于250℃的高压反应釜中反应20min,待反应结束将反应产物通过水和乙醇进行溶解沉淀,然后干燥,得到表面包覆有铝基配位聚合物层的zno纳米颗粒。

88.3)将步骤2)制备的表面包覆有铝基配位聚合物层的zno纳米颗粒置于650℃下煅烧12h,得到复合材料zno/znalo/al2o3。

89.4)将步骤3)制备的复合材料zno/znalo/al2o3溶解到乙醇溶液中,配置成浓度为30mg/ml的浆料溶液。

90.2、制备发光二极管

91.与实施例1的区别主要在于电子传输层由上述步骤4)制备的浆料溶液制成。

92.实施例3

93.本实施例提供了一种发光二极管,其制备方法包括以下步骤:

94.1、制备包含复合材料的浆料溶液

95.1)选取粒径为5nm的水溶性zno纳米颗粒,将水溶性zno纳米颗粒分散在乙醇中,形成浓度为30mg/ml的zno-乙醇溶液。

96.2)向步骤1制备的zno-乙醇溶液中加入醋酸镁、醋酸铝、对苯二甲酸、n,n-二甲基甲酰胺,获得混合溶液;其中,混合溶液中的醋酸镁和醋酸铝的总和与zno的摩尔比为6:1,对苯二甲酸与醋酸镁和醋酸铝的总和的摩尔比为4:1,醋酸镁和醋酸铝的摩尔比为1:1。

97.将混合溶液置于280℃的高压反应釜中反应25min,待反应结束将反应产物通过水和乙醇进行溶解沉淀,然后干燥,得到表面包覆有镁铝基配位聚合物层的zno纳米颗粒。

98.3)将步骤2)制备的表面包覆有镁铝基配位聚合物层的zno纳米颗粒置于650℃下煅烧20h,得到复合材料zno/znmg

1-x al

x

o/mg

1-x

al

x

o(0《x《1)。

99.4)将步骤3)制备的复合材料zno/znmg

1-x al

x

o/mg

1-x

al

x

o溶解到乙醇溶液中,配置成浓度为30mg/ml的浆料溶液。

100.2、制备发光二极管

101.与实施例1的区别主要在于电子传输层由上述步骤4)制备的浆料溶液制成。

102.实施例4

103.本实施例提供了一种发光二极管,其制备方法包括以下步骤:

104.1、制备包含复合材料的浆料溶液

105.1)选取粒径为4nm的水溶性zno纳米颗粒,将水溶性zno纳米颗粒分散在乙醇中,形成浓度为30mg/ml的zno-乙醇溶液。

106.2)向步骤1制备的zno-乙醇溶液中加入氯化镁、间苯二甲酸、n,n-二甲基乙酰胺,获得混合溶液;其中,混合溶液中的氯化镁与zno的摩尔比为4:1,间苯二甲酸与氯化镁的摩尔比为3.5:1。

107.将混合溶液置于250℃的高压反应釜中反应30min,待反应结束将反应产物通过水和乙醇进行溶解沉淀,然后干燥,得到表面包覆有镁基配位聚合物层的zno纳米颗粒。

108.3)将步骤2)制备的表面包覆有镁基配位聚合物层的zno纳米颗粒置于600℃下煅烧18h,得到复合材料zno/znmgo/mgo。

109.4)将步骤3)制备的复合材料zno/znmgo/mgo溶解到乙醇溶液中,配置成浓度为30mg/ml的浆料溶液。

110.2、制备发光二极管

111.与实施例1的区别主要在于电子传输层由上述步骤4)制备的浆料溶液制成。

112.实施例5

113.本实施例提供了一种发光二极管,其制备方法包括以下步骤:

114.1、制备包含复合材料的浆料溶液

115.1)选取粒径为5nm的水溶性zno纳米颗粒,将水溶性zno纳米颗粒分散在乙醇中,形成浓度为30mg/ml的zno-乙醇溶液。

116.2)向步骤1制备的zno-乙醇溶液中加入醋酸铝、间苯二甲酸、n,n-二甲基乙酰胺,获得混合溶液;其中,混合溶液中的醋酸铝与zno的摩尔比为7.5:1,间苯二甲酸与醋酸铝的摩尔比为4.2:1。

117.将混合溶液置于260℃的高压反应釜中反应20min,待反应结束将反应产物通过水和乙醇进行溶解沉淀,然后干燥,得到表面包覆有铝基配位聚合物层的zno纳米颗粒。

118.3)将步骤2)制备的表面包覆有铝基配位聚合物层的zno纳米颗粒置于650℃下煅烧15h,得到复合材料zno/znalo/al2o3。

119.4)将步骤3)制备的复合材料zno/znalo/al2o3溶解到乙醇溶液中,配置成浓度为30mg/ml的浆料溶液。

120.2、制备发光二极管

121.与实施例1的区别主要在于电子传输层由上述步骤4)制备的浆料溶液制成。

122.实施例6

123.本实施例提供了一种发光二极管,其制备方法包括以下步骤:

124.1、制备包含复合材料的浆料溶液

125.1)选取粒径为5nm的水溶性zno纳米颗粒,将水溶性zno纳米颗粒分散在乙醇中,形成浓度为30mg/ml的zno-乙醇溶液。

126.2)向步骤1制备的zno-乙醇溶液中加入氯化铝、溴化镁、间苯二甲酸、n,n-二甲基乙酰胺,获得混合溶液;其中,混合溶液中的氯化铝和溴化镁的总和与zno的摩尔比为6.8:1,间苯二甲酸与氯化铝和溴化镁的总和的摩尔比为4.8:1,氯化铝和溴化镁的摩尔比为2:

1。

127.将混合溶液置于280℃的高压反应釜中反应13min,待反应结束将反应产物通过水和乙醇进行溶解沉淀,然后干燥,得到表面包覆有镁铝基配位聚合物层的zno纳米颗粒。

128.3)将步骤2)制备的表面包覆有镁铝基配位聚合物层的zno纳米颗粒置于650℃下煅烧28h,得到复合材料zno/znmg

1-x al

x

o/mg

1-x

al

x

o(0《x《1)。

129.4)将步骤3)制备的复合材料zno/znmg

1-x al

x

o/mg

1-x

al

x

o溶解到乙醇溶液中,配置成浓度为30mg/ml的浆料溶液。

130.2、制备发光二极管

131.与实施例1的区别主要在于电子传输层由上述步骤4)制备的浆料溶液制成。

132.实施例7

133.本实施例提供了一种发光二极管,其制备方法包括以下步骤:

134.1、制备包含复合材料的浆料溶液

135.1)选取粒径为4nm的水溶性zno纳米颗粒,将水溶性zno纳米颗粒分散在乙醇中,形成浓度为30mg/ml的zno-乙醇溶液。

136.2)向步骤1制备的zno-乙醇溶液中加入硫酸锡、间苯二甲酸、n,n-二甲基乙酰胺,获得混合溶液;其中,混合溶液中的硫酸锡与zno的摩尔比为4:1,间苯二甲酸与硫酸锡的摩尔比为3.5:1。

137.将混合溶液置于250℃的高压反应釜中反应30min,待反应结束将反应产物通过水和乙醇进行溶解沉淀,然后干燥,得到表面包覆有锡基配位聚合物层的zno纳米颗粒。

138.3)将步骤2)制备的表面包覆有锡基配位聚合物层的zno纳米颗粒置于600℃下煅烧18h,得到复合材料zno/znsno/sno。

139.4)将步骤3)制备的复合材料zno/znsno/sno溶解到乙醇溶液中,配置成浓度为30mg/ml的浆料溶液。

140.2、制备发光二极管

141.与实施例1的区别主要在于电子传输层由上述步骤4)制备的浆料溶液制成。

142.对比例1

143.本对比例提供了一种发光二极管,其与实施例1的区别主要在于电子传输层由zno制成。

144.对比例2

145.本对比例提供了一种发光二极管,其与实施例1的区别主要在于形成电子传输层的材料通过如下方法制得:

146.1)选取粒径为4nm的水溶性zno纳米颗粒,将水溶性zno纳米颗粒分散在乙醇中,形成浓度为30mg/ml的zno-乙醇溶液。

147.2)向步骤1制备的zno-乙醇溶液中加入硫酸锡,在60℃下搅拌溶解,形成总浓度为0.8m的溶液,其中,锌:锡的摩尔比为1:0.06;然后,加入氢氧化钾溶解于5ml乙醇的碱液(摩尔比,oh-:sn4 =4.1:1,ph=12.5),继续在60℃下搅拌3h,得到一种均匀的透明溶液。

148.取实施例1-7和对比例1-2的发光二极管,分别测试其外量子点效率(eqe)。

149.eqe为注入到量子点中的电子-空穴对数转化为出射的光子数的比值,单位是%,是衡量电致发光器件优劣的一个重要参数,采用eqe光学测试仪器测定即可得到。

150.其中,eqe的计算公式为:式中,ηe为光输出耦合效率,ηr为复合的载流子数与注入载流子数的比值,χ为产生光子的激子数与总激子数的比值,kr为辐射过程速率,knr为非辐射过程速率。

151.表1为检测结果,实施例1-7的发光二极管的外量子点效率均大于对比例1-2,表明通过本实施例提供的方法能够有效改善发光二极管的发光性能。

152.表1

[0153][0154]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。