1.本发明涉及一种液流电池正极催化剂及其制备方法,属于有机液流电池领域。

背景技术:

2.受全球新能源发电、电动汽车及新兴储能产业的大力推动,多类型储能技术于近年来取得长足进步。除了早已商业化应用的抽水蓄能及洞穴式压缩空气储能技术,液流电池技术也得到了关注。液流电池是一种高效的储能电池,具有能量密度高、使用领域(环境)广、循环使用寿命长的特点,是当前储能技术的较优选择。液流电池主要包括无机液流电池及有机液流电池。其中有机液流电池具有能量密度高、无污染的特点,比无机液流电池具有更广阔的发展前景。

3.有机液流电池是使用两种不同电势的有机物作为活性物质的电池,在操作时,将活性物质溶解于溶剂中,中间用隔膜隔开,通过电子得失来实现电能的储存与释放。但是隔膜的使用,一方面会由于两级电解液的渗漏而导致系统漏电和短路,另一方面隔膜的高昂价格导致系统成本高,应用受到阻碍。

4.cn201910685741.0公开了一种不需要设置质子交换膜对反应腔室进行隔离的液流电池,通过两级催化剂的选择性催化实现得电子与失电子功能,从而组成回路。正极催化剂是无膜液流电池的关键。此专利提供的氧化电极(正极)材料是:金属纳米颗粒或由高选择性氧化酶与石墨烯薄膜复合而成的薄膜,其中金属纳米颗粒包括铂、钯和金中任一种。但是此电极材料存在选择性不高和价格昂贵的问题。

技术实现要素:

5.为了解决现有技术中无膜液流电池中存在的正极材料价格昂贵和选择性不高的问题,本发明提供了一种液流电池正极催化剂及其制备方法和应用。此外,本发明的正极催化剂可以选择性催化高能化合物的氧化反应,不参与还原反应,与现有技术相比,能显著提高无膜液流电池的效率。

6.本发明第一方面提供了一种液流电池正极催化剂,所述正极催化剂包括碳材料和活性组分,所述活性组分包括钴和金属m,其中钴与至少部分金属m为金属m的钴酸盐,所述金属m选自mn、ni、fe、cu中的至少一种。

7.上述技术方案中,所述液流电池正极催化剂中,以重量份数计,碳材料含量为20~80份,活性组分的含量以金属元素计为20~80份。其中金属包括钴和金属m。

8.上述技术方案中,优选地,以钴酸盐形式存在的金属m占催化剂中金属m总量的50%~100%,比如可以例举为50%,60%,70%,80%,90%,100%,优选为60%~100%。

9.上述技术方案中,金属m的钴酸盐,即nico2o4、feco2o4、cuco2o4、mnco2o4。

10.上述技术方案中,除了以钴酸盐形式存在的金属m,其他金属m以氧化物形式存在。

11.上述技术方案中,优选地,活性组分中,金属m选自mn和a,a选自ni、fe、cu中至少一种。优选地,mn与a的原子比为1:1~5:1,优选为1:1~3:1。

12.上述技术方案中,所述碳材料为石墨烯、碳纳米管、活性炭中的至少一种,比表面积为200~400m2/g。优选地,所述碳材料优选为碳纳米管。

13.上述技术方案中,所述的碳材料采用修饰后的碳材料,修饰后的碳材料为杂原子(杂原子选自n、s或f中至少一种元素)修饰的碳材料。优选地,杂原子占杂原子修饰的碳材料质量的0.5%~15%。

14.本发明第二方面提供了上述液流电池正极催化剂的制备方法,包括:

15.(1)含金属m前驱物和钴前驱物的溶液与共沉淀剂和稳定剂接触进行反应,制得活性组分前体悬浮液;

16.(2)将步骤(1)所得的活性组分前体悬浮液与碳材料混合,干燥和焙烧,制得所述的液流电池正极催化剂。

17.上述技术方案中,步骤(1)所述的金属m前驱物优选为金属m的硝酸盐、硫酸盐、氯化盐中的至少一种,所述钴前驱物选自硝酸钴、硫酸钴、氯化钴中的至少一种。

18.上述技术方案中,所述的碳材料为石墨烯、碳纳米管、活性炭中的至少一种,优选为碳纳米管,比表面积为200~400m2/g。

19.上述技术方案中,共沉淀剂为硝酸铵溶液、氨水、硫酸铵溶液中的一种或多种。所述共沉淀剂的质量浓度为0.5%~10%。

20.上述技术方案中,所述共沉淀剂的用量占含金属m前驱物和钴前驱物的溶液质量的3%~20%。

21.上述技术方案中,稳定剂选自十六烷基三甲基溴化铵、聚乙烯醇(优选分子量为16000~20000)中的一种或多种。

22.上述技术方案中,所述稳定剂的用量占含金属m前驱物和钴前驱物的溶液质量的1%~15%。

23.上述技术方案中,步骤(1)的反应条件如下:温度150~-200℃,时间4~12h,反应体系ph值8~12。

24.上述技术方案中,优选地,所述的碳材料采用修饰后的碳材料,修饰后的碳材料为n、s或f中至少一种元素修饰的碳材料,具体制备方法如下:采用含n、s或f中至少一种元素的化合物对碳材料进行热处理,其中处理温度为300~500℃,含n、s或f中至少一种元素的化合物的体积空速1~20h-1

,接触时间为4~15h。所述含n、s或f中至少一种元素的化合物选自nh3、h2s、cf4中的至少一种。

25.上述技术方案中,优选地,步骤(2)中,将步骤(1)所得的活性组分前体悬浮液与碳材料混合的过程如下:将碳材料置于步骤(1)所得的活性组分前体悬浮液中,用超声在50~80℃处理4~8h,经干燥(干燥温度80~180℃,干燥时间2~10h,干燥气氛为惰性气氛),于400~500℃于惰性气氛(比如氮气)下焙烧4~8h。

26.本发明第三方面提供了上述液流电池正极催化剂在无隔膜有机液流电池中的应用。

27.上述技术方案中,优选地,所述液流电池包括电池腔体、负极与正极,其中,正极包括正极催化剂及集流体,负极包括负极催化剂及集流体。将具有还原性的溶液a与具有氧化性的溶液c置于电池腔体中,其中溶液a与溶液c互不相溶,溶液a靠近负极一侧,溶液c靠近正极一侧。

28.上述技术方案中,所述负极催化剂优选为活性炭负载贵金属与选自fe、co或cu中至少一种形成的纳米合金。优选地,活性炭比表面积为200~400m2/g。

29.上述技术方案中,优选地,负极催化剂中,贵金属与选自fe、co或cu中至少一种形成的纳米合金中,纳米合金尺寸为0.8~2.0nm。

30.上述技术方案中,优选地,贵金属可以选自pt、pd中的至少一种。

31.上述技术方案中,优选地,负极催化剂中,贵金属与选自fe、co或cu中至少一种的原子比为1:1~5:1。

32.上述技术方案中,以负极催化剂的质量为基准,活性炭的质量含量为50%~95%,贵金属与选自fe、co或cu中至少一种形成的纳米合金的总质量含量为5%~50%。

33.上述技术方案中,所述负极催化剂的制备方法:将fe、co或cu前驱体溶液与贵金属前驱体溶液混合,加入活性炭,利用超声进行分散干燥,在氮气氛围中于350~550℃焙烧4~12h,然后在氢气氛围在350~550℃还原4~8h,制得催化剂。

34.上述技术方案中,fe、co或cu前驱体可以为可溶性盐,比如可以选自其硝酸盐、硫酸盐、氯化盐中的至少一种,贵金属前驱体可以为可溶性盐和/或酸,比如可以选自其硝酸盐、氯化盐、铵盐中的至少一种。

35.上述技术方案中,优选地,溶液a中的溶质a为醌磺酸支链化的蒽醌二羟基二苯并环己酮四羟基二苯并环己酮六环己酮n-甲基邻苯二甲酰亚胺4,4,5,5-四甲基-2-苯基-1-咪唑烷等中的一种或多种。

36.上述技术方案中,优选地,溶液a中的溶剂a为离子液体,所述离子液体为咪唑类和季胺类离子液体中的至少一种,比如但不限于1-正丁基-1-甲基吡咯烷二(三氟甲基磺酰)酰亚胺(pyr14tfsi)、1-乙基-3-甲基咪唑双三氟甲磺酰亚胺盐(emitfsi)等中的至少一种。

37.上述技术方案中,优选地,溶液a的浓度为0.01~10mol/l,优选为0.1~5mol/l,进一步优选为0.1~2mol/l,更进一步优选为0.1~1mol/l。

38.上述技术方案中,优选地,溶液c中的溶质c为溶质c为

等中的至少一种。

39.上述技术方案中,优选地,溶液c中的溶剂c为稀盐酸、稀硫酸或稀硝酸中的至少一种。

40.上述技术方案中,优选地,溶液c的浓度为0.01~10mol/l,优选为0.1~5mol/l,进一步优选为0.1~2mol/l,更进一步优选为0.1~1mol/l。

41.上述技术方案中,优选地,具有还原性的溶液a与具有氧化性的溶液c的体积比为2:1~1:2。

42.上述技术方案中,所述的溶液a与溶液c能够分层,比如可通过重力或者表面张力自行分层。在使用过程中,在作用力下,溶液a中溶质a向负极催化剂迁移,溶液c中溶质c向正极催化剂迁移,两者通过集流体形成电子回路从而发电。

43.上述技术方案中,所述负极催化剂和正极催化剂分别涂覆于各自的集流体上,催化剂涂覆量,本领域技术人员可以根据需要或常规有效催化用量而确定。

44.本发明的无隔膜有机液流电池可应用于电动汽车、航天飞机、潜艇、通讯系统、中小规模电站、家用电源等领域。

45.本发明具有如下优点:

46.1、本发明正极催化剂的活性组分中含有金属m的钴酸盐,具有较高的氧化选择性,催化效率高,有利于提高电池发电效率。

47.2、本发明优选采用杂原子修饰后的碳材料用于负载活性组分,一方面能够提高碳材料与活性组分的作用力,从而进一步提高其催化性能,另一方面可以提高其导电能力。

48.3、本发明正极催化剂特别适用于无膜液流电池中,具有成本低,选择性高的优点。

49.4、本发明液流电池中不设置物理隔膜,优选采用具有还原性的溶液a与具有氧化性的溶液c置于电池腔体中,两者互不相溶,且可通过重力或者表面张力自行分层。在使用过程中,在作用力下,溶液a中a向负极催化剂迁移,溶液c中c向正极催化剂迁移,两者通过集流体形成电子回路从而发电,从而解决了现有液流电池使用隔膜导致成本高的问题,以及无膜液流电池还原剂与氧化剂混合导致的运行过程中短路、漏电及效率低的问题。

附图说明

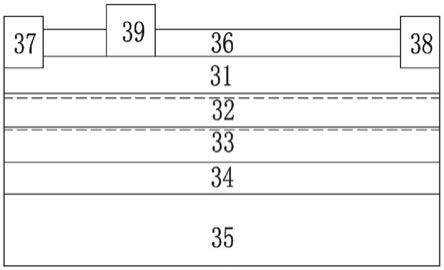

50.图1为无膜液流电池及其结构的示意图。

具体实施方式

51.下面结合实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

52.本发明液流电池,如图1所示,包括电池腔体、负极1与正极4,其中负极1包括负极催化剂及集流体,正极包括正极催化剂及集流体,其中,负极催化剂和正极催化剂分别涂敷于各自集流体上,集流体是电子流通的通道。所述电池腔体中不设置物理隔膜。储罐3中的

氧化剂高能液体a在泵2的作用下,进入电池腔体,并与负极1接触,储罐6中的还原剂液体c在泵5的作用下,进入电池腔体,并与正极4接触,电池腔体中a放出电子,通过外电路7到达电池腔体中c,从而形成电子回路。

53.本发明中,碳材料的比表面积是采用麦克仪器公司的asap2010比表面积及孔分布分析仪上进行,样品在120℃下抽气3h。通过氮气的物理吸附脱附测试得到。

54.本发明各实施例和对比例采用相同的电池腔体和集流体制作液流电池。

55.【实施例1】

56.正极催化剂:制备0.25mol/l mn(no3)2、0.25mol/l cu(no3)2与1mol/l co(no3)2的混合溶液0.05l,加入4g共沉淀剂硫酸铵(质量浓度为5%)和5g稳定剂聚乙烯醇(分子量为18000),在温度180℃,时间8h,ph为10条件下制得活性组分前体悬浮液。将17g比表面积300m2/g的碳纳米管在温度450℃下,通入nh3,气体体积空速5h-1

,接触10h制得修饰后的碳材料。将修饰后的碳材料置于活性组分前体悬浮液中,用超声在60℃处理6h,之后于氮气氛围下120℃干燥4h,于400℃氮气氛围下焙烧5h,制得液流电池正极催化剂。

57.负极催化剂:配制1mol/l h4ptcl6与1mol/l fecl3等体积混合溶液20ml,加入25.1g比表面积为260m2/g活性炭,90℃超声分散6h,干燥后,在氮气氛围中与450℃焙烧4h,然后在氢气氛围400℃还原4h,制得负极催化剂。

58.液流电池(如图1)的制备方法包括:负极催化剂和正极催化剂按有效催化量分别涂敷于各自集流体上。配制具有还原性的高能溶液a(0.1mol/l,a溶于pyr14tfsi)及具有氧化性的高能溶液c(0.1mol/l,c溶于0.1mol/l hcl),并将两者按体积比为2:1置于电池腔体中,其中溶液a与溶液c互不相溶且分层。在使用过程中,在作用力下,溶液a中a向负极催化剂迁移,溶液c中c向正极催化剂迁移,两者通过集流体形成电子回路从而发电。

59.通过电化学测试电池,开路电压为1.2v。

60.【实施例2】

61.正极催化剂:制备0.5mol/l mn(no3)2、0.25mol/l cu(no3)2与1mol/l co(no3)2的混合溶液0.05l,加入4g共沉淀剂硫酸铵(质量浓度为3%)和5g稳定剂聚乙烯醇(分子量为18000),在温度150℃,时间4h,ph为8条件下制得活性组分前体悬浮液。将8g比表面积300m2/g的碳纳米管在温度450℃下,通入h2s,气体体积空速5h-1

,接触10h制得修饰后的碳材料。将修饰后的碳材料置于活性组分前体悬浮液中,用超声在60℃处理6h,之后于氮气氛围下120℃干燥4h,于400℃氮气氛围下焙烧5h,制得液流电池正极催化剂。

62.负极催化剂:配制1mol/l h4ptcl6与1mol/l fecl3等体积混合溶液20ml,加入55g比表面积为200m2/g活性炭,90℃超声分散4h,干燥后,在氮气氛围中与450℃焙烧4h,然后在氢气氛围350℃还原4h,制得催化剂。

63.液流电池(如图1)的制备方法包括:负极催化剂和正极催化剂按有效催化量分别

涂敷于各自集流体上。配制具有还原性的高能溶液a(0.5mol/l,a溶于pyr14tfsi)及具有氧化性的高能溶液c(0.5mol/l,c溶于0.5mol/l hcl),并将两者按体积比为1:1置于电池腔体中,其中溶液a与溶液c互不相溶。在使用过程中,在作用力下,溶液a中a向负极催化剂迁移,溶液c中c向正极催化剂迁移,两者通过集流体形成电子回路从而发电。

64.通过电化学测试,其开路电压为2.1v。

65.【实施例3】

66.正极催化剂:制备0.05mol/l fe2(no3)3、0.5mol/l mn(no3)2、0.15mol/l cu(no3)2与1mol/l co(no3)2的混合溶液0.05l,加入5g共沉淀剂硫酸铵(质量浓度为10%)和5g稳定剂十六烷基三甲基溴化铵,在温度180℃,时间12h,ph为12条件下制得活性组分前体悬浮液;将10g比表面积300m2/g的碳纳米管在温度450℃下,通入h2s,气体体积空速5h-1

,接触10h制得修饰后的碳材料;将修饰后的碳材料置于活性组分前体悬浮液中,用超声在60℃处理6h,之后于120℃干燥4h,于400℃氮气氛围下焙烧5h,制得液流电池正极催化剂。

67.负极催化剂:配制1mol/l h4ptcl6与1mol/l fecl3等体积混合溶液20ml,加入10.04g比表面积为360m2/g活性炭,90℃超声分散6h,干燥后,在氮气氛围中与500℃焙烧4h,然后在氢气氛围450℃还原4h,制得催化剂。

68.液流电池(如图1)的制备方法包括:负极催化剂和正极催化剂按有效催化量分别涂敷于各自集流体上。配制具有还原性的高能溶液a(0.1mol/l,a溶于pyr14tfsi)及具有氧化性的高能溶液c(0.5mol/l,c溶于0.5mol/l hcl),并将两者按体积比为1:2置于电池腔体中,其中溶液a与溶液c互不相溶。在使用过程中,在作用力下,溶液a中a向负极催化剂迁移,溶液c中c向正极催化剂迁移,两者通过集流体形成电子回路从而发电。

69.通过电化学测试,其开路电压为1.4v。

70.【实施例4】

71.正极催化剂:制备0.1mol/l nino3、0.5mol/l mn(no3)2、0.15mol/l cu(no3)2与1mol/l co(no3)2的混合溶液0.05l,加入10g共沉淀剂硫酸铵(质量浓度为8%)和6g稳定剂十六烷基三甲基溴化铵,在温度180℃,时间8h,ph为10条件下制得活性组分前体悬浮液;将15g比表面积300m2/g的碳纳米管在温度450℃下,通入cf4,气体体积空速5h-1

,接触10h制得

修饰后的碳材料;将修饰后的碳材料置于活性组分前体悬浮液中,用超声在60℃处理6h,之后于120℃干燥4h,于400℃氮气氛围下焙烧5h,制得液流电池正极催化剂。

72.负极催化剂:配制1mol/l h4ptcl6与1mol/l cucl2等体积混合溶液20ml,加入10.04g比表面积为300m2/g活性炭,90℃超声分散6h,干燥后,在氮气氛围中与500℃焙烧4h,然后在氢气氛围450℃还原4h,制得催化剂。

73.液流电池(如图1)的制备方法包括:负极催化剂和正极催化剂按有效催化量分别涂敷于各自集流体上。配制具有还原性的高能溶液a(0.5mol/l,a溶于1-乙基-3-甲基咪唑双三氟甲磺酰亚胺盐)及具有氧化性的高能溶液c(0.3mol/l,c溶于0.5mol/l hcl),并将两者按体积比为1:1置于电池腔体中,其中溶液a与溶液c互不相溶。在使用过程中,在作用力下,溶液a中a向负极催化剂迁移,溶液c中c向正极催化剂迁移,两者通过集流体形成电子回路从而发电。

74.通过电化学测试,其开路电压为1.6v。

75.【实施例5】

76.正极催化剂:制备0.1mol/l ni2so4、0.5mol/l mnso4、0.3mol/l cuso4与1mol/l coso4的混合溶液0.05l,加入4g共沉淀剂硫酸铵(质量浓度为8%)和5g稳定剂聚乙烯醇(分子量为18000),制得活性组分前体悬浮液;将8g比表面积300m2/g的碳纳米管在温度450℃下,通入cf4,气体体积空速5h-1

,接触10h制得修饰后的碳材料;将修饰后的碳材料置于活性组分前体悬浮液中,用超声在60℃处理6h,之后于120℃干燥4h,于400℃氮气氛围下焙烧5h,制得液流电池正极催化剂。

77.负极催化剂:配制1mol/l h4ptcl6与1mol/l cocl2等体积混合溶液20ml,加入12g比表面积为300m2/g活性炭,90℃超声分散6h,干燥后,在氮气氛围中与500℃焙烧4h,然后在氢气氛围450℃还原4h,制得催化剂。

78.液流电池(如图1)的制备方法包括:负极催化剂和正极催化剂按有效催化量分别涂敷于各自集流体上。配制具有还原性的高能溶液a(0.01mol/l,a溶于1-乙基-3-甲基咪唑双三氟甲磺酰亚胺盐)及具有氧化性的高能溶液c(0.5mol/l,c溶于0.5mol/l hcl),并将两者按体积比为1:1置于电池腔体中,其中溶液a与溶液c互不相溶。在使用过程中,在作用力下,溶液a中a向负极催化剂迁移,溶液c中c向正极催化剂迁移,两者通过集流体形成电子回路从而发电。

79.通过电化学测试,其开路电压为1.2v。

80.【实施例6】

81.正极催化剂:制备0.25mol/l mn(no3)2、0.25mol/l cu(no3)2与1mol/l co(no3)2的混合溶液0.05l,加入4g共沉淀剂硫酸铵(质量浓度为10%)和5g稳定剂聚乙烯醇(分子量为18000),在温度180℃,时间8h,ph为10条件下制得活性组分前体悬浮液。将17g比表面积300m2/g的碳纳米管置于活性组分前体悬浮液中,用超声在60℃处理6h,之后于氮气氛围下120℃干燥4h,于400℃氮气氛围下焙烧5h,制得液流电池正极催化剂。

82.负极催化剂:配制1mol/l h4ptcl6与1mol/l cocl3等体积混合溶液20ml,加入60g比表面积为360m2/g活性炭,90℃超声分散6h,干燥后,在氮气氛围中与500℃焙烧4h,然后在氢气氛围450℃还原4h,制得催化剂。

83.液流电池(如图1)的制备方法包括:负极催化剂和正极催化剂按有效催化量分别涂敷于各自集流体上。配制具有还原性的高能溶液a(0.5mol/l,a溶于1-乙基-3-甲基咪唑双三氟甲磺酰亚胺盐)及具有氧化性的高能溶液c(0.1mol/l,c溶于0.5mol/l hcl),并将两者按体积比为1:2置于电池腔体中,其中溶液a与溶液c互不相溶。在使用过程中,在作用力下,溶液a中a向负极催化剂迁移,溶液c中c向正极催化剂迁移,两者通过集流体形成电子回路从而发电。

84.通过电化学测试,其开路电压为1.8v。

85.【实施例7】

86.正极催化剂:制备0.75mol/l mn(no3)2与1mol/l co(no3)2的混合溶液0.05l,加入4g共沉淀剂硫酸铵(质量浓度为3%)和5g稳定剂聚乙烯醇(分子量为18000),在温度150℃,时间4h,ph为8条件下制得活性组分前体悬浮液。将8g比表面积300m2/g的碳纳米管在温度450℃下,通入h2s,气体体积空速5h-1

,接触10h制得修饰后的碳材料。将修饰后的碳材料置于活性组分前体悬浮液中,用超声在60℃处理6h,之后于氮气氛围下120℃干燥4h,于400℃氮气氛围下焙烧5h,制得液流电池正极催化剂。

87.负极催化剂:配制1mol/l h4ptcl6与1mol/l fecl3等体积混合溶液20ml,加入55g比表面积为200m2/g活性炭,90℃超声分散4h,干燥后,在氮气氛围中与450℃焙烧4h,然后在氢气氛围350℃还原4h,制得催化剂。

88.液流电池(如图1)的制备方法包括:负极催化剂和正极催化剂按有效催化量分别涂敷于各自集流体上。配制具有还原性的高能溶液a(0.5mol/l,a溶于1-乙

基-3-甲基咪唑双三氟甲磺酰亚胺盐)及具有氧化性的高能溶液c(0.1mol/l,c溶于0.5mol/l hcl),并将两者按体积比为2:1置于电池腔体中,其中溶液a与溶液c互不相溶。在使用过程中,在作用力下,溶液a中a向负极催化剂迁移,溶液c中c向正极催化剂迁移,两者通过集流体形成电子回路从而发电。

89.通过电化学测试,其开路电压为1.5v。

90.【实施例8】

91.正极催化剂:制备0.75mol/l cu(no3)2与1mol/l co(no3)2的混合溶液0.05l,加入5g共沉淀剂硫酸铵(质量浓度为10%)和5g稳定剂十六烷基三甲基溴化铵,在温度180℃,时间12h,ph为12条件下制得活性组分前体悬浮液;将10g比表面积300m2/g的碳纳米管在温度450℃下,通入h2s,气体体积空速5h-1

,接触10h制得修饰后的碳材料;将修饰后的碳材料置于活性组分前体悬浮液中,用超声在60℃处理6h,之后于120℃干燥4h,于400℃氮气氛围下焙烧5h,制得液流电池正极催化剂。

92.负极催化剂:配制1mol/l h4ptcl6与1mol/l fecl3等体积混合溶液20ml,加入10.04g比表面积为360m2/g活性炭,90℃超声分散6h,干燥后,在氮气氛围中与500℃焙烧4h,然后在氢气氛围450℃还原4h,制得催化剂。

93.液流电池(如图1)的制备方法包括:负极催化剂和正极催化剂按有效催化量分别涂敷于各自集流体上。配制具有还原性的高能溶液a(0.3mol/l,a溶于pyr14tfsi)及具有氧化性的高能溶液c(0.01mol/l,c溶于0.5mol/l hcl),并将两者按体积比为2:1置于电池腔体中,其中溶液a与溶液c互不相溶。在使用过程中,在作用力下,溶液a中a向负极催化剂迁移,溶液c中c向正极催化剂迁移,两者通过集流体形成电子回路从而发电。

94.通过电化学测试,其开路电压为0.9v。

95.【对比例1】

96.按照cn201910685741.0制备了氧化电极(正极)为葡萄糖氧化酶负载于石墨烯薄膜,还原电极(负极)为金属合金化合物nicu负载于石墨烯薄膜。

97.液流电池(如图1)的制备方法同实施例2的区别仅在于,将实施例2中的正极和负极代换为对比例1制备的正极和负极,其他同实施例2。

98.通过电化学测试,其开路电压为0.6v。

99.【对比例2】

100.正极催化剂:制备0.75mol/l cu(no3)2与1mol/l co(no3)2的混合溶液0.05l,加入

5g共沉淀剂硫酸铵(质量浓度为10%)和5g稳定剂十六烷基三甲基溴化铵,在温度100℃,时间4h,ph为8条件下制得活性组分前体悬浮液;将10g比表面积300m2/g的碳纳米管在温度450℃下,通入h2s,气体体积空速5h-1

,接触10h制得修饰后的碳材料;将修饰后的碳材料置于活性组分前体悬浮液中,用超声在60℃处理6h,之后于120℃干燥4h,于400℃氮气氛围下焙烧5h,制得液流电池正极催化剂。该正极催化剂中活性组分以氧化钴和氧化铜形式存在。

101.负极催化剂:配制1mol/l h4ptcl6与1mol/l fecl3等体积混合溶液20ml,加入10.04g比表面积为360m2/g活性炭,90℃超声分散6h,干燥后,在氮气氛围中与500℃焙烧4h,然后在氢气氛围450℃还原4h,制得负极催化剂。

102.液流电池(如图1)的制备方法同实施例8的区别仅在于,将实施例8中采用的正极催化剂和负极催化剂代换为对比例2制备的正极催化剂和负极催化剂,其他同实施例8。

103.通过电化学测试,其开路电压为0.5v。

104.【对比例3】

105.正极催化剂:同实施例3。

106.负极催化剂:同实施例3。

107.液流电池(如图1)的制备方法包括:负极催化剂和正极催化剂按有效催化量分别涂敷于各自集流体上。配制具有还原性的高能溶液a葡萄糖水溶液1mol/l,氧化剂c丙酮溶液1mol/l,并将两者按体积比为1:2置于电池腔体中,在使用过程中,在作用力下,溶液a中a向负极催化剂迁移,溶液c中c向正极催化剂迁移,两者通过集流体形成电子回路从而发电。

108.通过电化学测试,其开路电压为0.5v。

109.以上详细描述了本发明的具体实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。