1.本发明涉及低碳烯烃的制备领域,具体地,涉及一种制备低碳烯烃的方法及系统。

背景技术:

2.低碳烯烃通常指碳四及碳四以下的不饱和碳氢化合物的总称,主要包括乙烯、丙烯、丁二烯等具有高经济价值的有机化工原料。随着我国经济的发展,这些有机化工原料的需求量逐年增大,尽管低碳烯烃的生产规模也在逐年增长,但还无法满足日益增长的需求量。

3.长期以来,我国一直以石脑油作为原油裂解的主要原料。但近年来,随着中东油田伴生气以及美国页岩气的大量开采,这些廉价的油气资源作为乙烯原料大量使用,造成乙烯相关产品价格降低。为了应对市场竞争的冲击,拓展乙烯裂解装置的原料来源,降低原料成本,成为传统乙烯企业降本增效的有效手段,将特殊的重质烃类,特别是未经加工处理原油,作为裂解炉原料,来生产低碳烯烃,有利于降低烯烃生产装置原料成本和能源消耗,快速适应市场裂解原料的供需变化。

4.为了充分利用原油资源,提高低碳烯烃的收率,通常利用裂解炉采用蒸汽裂化将各种烃类原料裂化成烯烃,常用的裂解炉包括对流段和辐射段。原油一般分为饱和分、芳香分、胶质和沥青质四个组分,其中饱和分和沥青质分别代表原油中最稳定和最不稳定的组分。原油中包含高分子量非挥发性组分,这些非挥发性组分在常规的裂解炉的对流段进行预热时,有小部分未被气化,未被气化的非挥发性组分随着混合气流夹带到辐射段,容易造成辐射段的结焦沉积,甚至堵塞辐射段,影响裂解产品的收率。

5.cn1957068a公开了一种含盐和/或微粒物质的烃原料的蒸汽裂化,该方法包括:a将包含盐和任选的微粒物质的未脱盐原料加入到热解炉的对流段;b将所述烃原料加热;c将该烃原料供给位于干点上游的闪蒸/分离容器;d将该烃原料分离成基本上贫含不挥发性组分和盐的蒸气相和富含不挥发性组分和盐的液相,所述液相在该闪蒸/分离容器上游对流段中的所有点处含有5%液相以维持盐和任何微粒物质呈悬浮态;e从该闪蒸/分离容器中以蒸汽相除去步骤a的50-95%烃原料和将该蒸气相裂化而制备包含烯烃的排出物;和f从该闪蒸/分离容器中与悬浮态中的盐和任何微粒物质一起以液相除去至少5%的烃原料。us3617493也公开了一种和上述方法相似的采用蒸汽裂解原油的方法。

6.cn1041967a公开了一种低品位原料的分解处理方法,该方法包括在分解炉中热分解处理含重馏分的低品位原料时,从上述分解炉的预热器中途抽出上述低品位原料,用气液分离方法从上述低品位原料中分离除去重馏分后,再使上述低品位原料返回上述预热器,进行热分解反应。

7.采用以上方法对原油进行闪蒸分离,分离所得的部分原油组分进行裂解反应,没有充分利用原油资源。

8.因此,需要寻求一种工艺简单、裂解过程中不易结焦且能够有效利用原油制备低碳烯烃的方法。

技术实现要素:

9.本发明的目的是为了克服现有技术存在的流程复杂、裂解时容易发生结焦且不能有效利用原油资源等技术问题。

10.为了实现上述目的,本发明第一方面提供一种制备低碳烯烃的方法,该方法包括:

11.(1)将原油与c1-c6的轻烃混合形成混合物;在大于0.9mpa的高压条件下,将混合物进行第一分离,得到轻组分和重组分;

12.(2)将所述重组分与水混合后进行轻质化反应得到轻质化组分;

13.(3)将所述轻组分和所述轻质化组分进行裂解得到裂解产物;

14.(4)所述裂解产物经第二分离得到低碳烯烃。

15.本发明第二方面提供一种制备低碳烯烃的系统,该系统包括第一分离单元、轻质化反应器、裂解装置和第二分离单元;

16.所述第一分离单元,用于原油与c1-c6的轻烃混合并进行第一分离,得到轻组分和重组分;

17.所述轻质化反应器,用于将来自第一分离单元的重组分进行轻质化处理得到轻质化组分;

18.所述裂解装置,用于将来自第一分离单元的轻组分和来自轻质化反应器的所述轻质化组分进行裂解得到裂解产物;

19.所述第二分离单元,用于将来自裂解装置的裂解产物进行第二分离得到低碳烯烃。

20.与现有技术相比,本发明提供的原油裂解的方法,将原油和轻烃混合后经分离得到轻组分和重组分,然后将重组分与水混合进行轻质化反应后,与前述轻组分一起进行裂解得到的裂解产物,之后经分离得到低碳烯烃。该方法能够提高原油的利用率,减少其在裂解时的结焦现象,延长运行周期,同时,还具有工艺简单的优势。

21.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

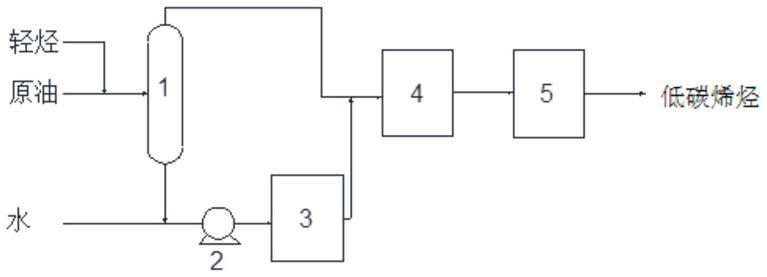

22.图1为本发明一种实施方式的制备低碳烯烃的方法和系统的示意图。

23.附图标记说明

24.1、第一分离单元;2、加压装置;3、轻质化反应器;4、裂解装置;5、第二分离单元。

具体实施方式

25.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

26.如图1所示本发明提供的一种具体实施方式,本发明第一方面提供一种制备低碳烯烃的方法,该方法包括:

27.(1)将原油与c1-c6的轻烃混合形成混合物;在大于0.9mpa的高压条件下,将混合物进行第一分离,得到轻组分和重组分;

28.(2)将所述重组分与水混合后进行轻质化反应得到轻质化组分;

29.(3)将所述轻组分和所述轻质化组分进行裂解得到裂解产物;

30.(4)所述裂解产物经第二分离得到低碳烯烃。

31.本发明中,一般地,所述轻组分包括轻烃和原油中的非沥青组分,所述重组分包括原油中的沥青质;本发明中所述轻质化组分包括气液两相的烃类混合物。

32.根据本发明的一些实施方式,优选地,步骤(1)中,所述轻烃与原油的重量比可以为(0.1-10):1,更优选为(2-6):1。

33.根据本发明的一些实施方式,优选地,所述轻烃选自c3-c5的烷烃中的至少一种,更优选选自丙烷、异丁烷、正丁烷和正戊烷中的至少一种。

34.本发明中,一般地,当所述轻烃选自两种或两种组分以上的情况下,对所述各组分之间的重量比没有特别的限定,只要能够满足本发明的第一分离的需求即可。

35.根据本发明的一些实施方式,优选情况下,步骤(1)中,所述第一分离的操作条件包括:压力可以为1-8mpa,更优选为2-6mpa;温度可以为80-220℃,更优选为90-160℃。

36.本发明中,为了实现原油资源的充分利用,可以将步骤(1)分离得到的组分进行轻质化反应。

37.本发明中,优选地,所述轻质化反应是指超临界水降解反应。

38.根据本发明的一些实施方式,优选地,步骤(2)中,所述水与重组分的重量比可以为(0.1-10):1,更优选为(2-6):1。

39.根据本发明的一些实施方式,优选情况下,步骤(2)中,所述轻质化反应的操作条件包括:压力可以为15-50mpa,优选为22-35mpa;温度可以为300-600℃,优选为374-500℃;时间可以为0.01-10h,更优选为0.1-1h。

40.本发明中,优选情况下,所述轻质化反应操作条件接近水的超临界区或近临界区。

41.根据本发明的一些实施方式,优选地,所述方法还可以包括:在进行所述轻质化反应之前,对所述重组分进行加压处理,使得所述重组分满足所述轻质化反应所需的压力。

42.根据本发明的一些实施方式,优选地,所述裂解的方式可以为蒸汽裂解。

43.根据本发明的一些实施方式,优选情况下,步骤(3)中,所述裂解的温度可以为610-900℃,压力可以为0.01-1mpa,时间可以为0.05-1s;更优选地,所述裂解的温度为780-850℃,压力为0.1-0.3mpa,时间为0.1-0.3s。

44.根据本发明的一些实施方式,为了达到更好的裂解效果,所述裂解的水油重量比可以为(0.1-2):1,优选为(0.4-1.5):1。

45.根据本发明的一些实施方式,优选地,所述裂解与轻质化反应的温度差为200-500℃,更优选为300-400℃。其中,裂解的温度高于轻质化反应的温度。

46.根据本发明的一些实施方式,优选地,步骤(3)中,所述第二分离之前还可以包括急冷和换热。

47.本发明中,急冷过程中,所述裂解产物经过多段降温。其中对所述急冷没有特别的限定(可参照本领域常规的方式理解),只要能够满足本发明后续的第二分离即可。

48.本发明中,优选情况下,所述裂解产物经第二分离后,获得氢气、甲烷、乙烯、丙烯、丁二烯、汽油、燃料油和柴油等产品,然后可以参照本领域常规的分离手段(例如顺序分离、前脱乙烷、前脱丙烷等)进行分离得到低碳烯烃。其中,第二分离优选在精馏塔中进行。

49.本发明中,所述换热能够降低裂解产物的温度,还能够降低裂解产物在冷却分离时发生结焦的风险。

50.本发明中对所述换热没有特别的限定(可参照本领域常规的方式理解),只要能够满足本发明后续的第二分离即可,例如可以将裂解产物与水和急冷油经过多步换热,生成超高压蒸汽和稀释蒸汽等。

51.本发明中,优选情况下,为了提高能量利用效率,还可以利用裂解炉对流段的热量对原油、轻烃、轻组分、重组分和水进行换热。

52.按照一种特别优选的实施方式,所述方法包括:

53.(1)将原油与c3-c5的轻烃混合形成混合物;在5-6mpa的高压条件下,将混合物进行第一分离,得到轻组分和重组分;其中,所述第一分离的操作压力为5-6mpa,温度为90-160℃;

54.(2)将所述重组分与水混合后进行轻质化反应,得到轻质化组分;其中,轻质化反应器操作温度为400-500℃、压力为25-30mpa;

55.(3)将所述轻组分和所述轻质化组分进行裂解得到裂解产物;其中,水油重量比为(0.6-0.8):1,裂解装置出口温度(裂解的温度)为800-850℃,裂解的压力为0.1-0.2mpa;

56.(4)所述裂解产物经第二分离得到低碳烯烃。

57.本发明第二方面提供一种制备低碳烯烃的系统,该系统包括第一分离单元1、轻质化反应器3、裂解装置4和第二分离单元5;

58.所述第一分离单元1,用于原油与c1-c6的轻烃混合并进行第一分离,得到轻组分和重组分;

59.所述轻质化反应器3,用于将来自第一分离单元1的重组分进行轻质化处理得到轻质化组分;

60.所述裂解装置4,用于将来自第一分离单元1的轻组分和来自轻质化反应器3的所述轻质化组分进行裂解得到裂解产物;

61.所述第二分离单元5,用于将来自裂解装置的裂解产物进行第二分离得到低碳烯烃。

62.根据本发明优选的实施方式,所述第一分离单元1和轻质化反应器3之间设置有加压装置2。

63.本发明中,低碳烯烃一般指乙烯、丙烯以及1,3-丁二烯。

64.本发明中,在没有特别说明的情况下,所述压力均指“绝压”。

65.按照一种优选的实施方式,结合图1,本发明的制备低碳烯烃的方法在本发明制备低碳烯烃的系统中的使用具体可以包括以下流程:

66.(1)将原油和轻烃(丙烷)混合后送入第一分离单元1进行第一分离,控制轻烃与原油的重量比、第一分离的操作压力为和温度,第一分离单元顶部得到轻组分,底部得到重组分;

67.(2)将水与重组分混合送入轻质化反应器3进行轻质化反应,控制水与重组分的重量比、轻质化反应器操作温度、压力和时间,得到轻质化组分;

68.(3)将轻组分和轻质化组分混合送入裂解装置4进行裂解,控制水油重量比、裂解装置出口温度(裂解的温度)、裂解的压力和时间,得到裂解产物。

69.(4)将得到的裂解产物送入第二分离单元5,经分离得到低碳烯烃。

70.以下将通过实施例对本发明进行详细描述。

71.以下实施例和对比例中所用的原油的组成如表1所示,该组成根据astm d5307方法测得。

72.表1

73.分析项目astm d5307ip,℃6910%,℃19220%,℃27230%,℃33740%,℃39350%,℃44660%,℃50870%,℃59575%,℃65380%,℃-90%,℃-ep,℃-74.实施例1

75.(1)将原油和轻烃(丙烷)混合后送入第一分离单元进行第一分离,轻烃与原油的重量比为6:1,第一分离的操作压力为6mpa,温度为90℃,第一分离单元顶部得到轻组分,第一分离单元底部得到重组分;

76.(2)将水与重组分混合(重量比为6:1)送入轻质化反应器进行轻质化反应,得到轻质化组分;轻质化反应器操作温度为500℃、压力为25mpa,时间0.5h;

77.(3)将轻组分和轻质化组分混合送入裂解装置进行裂解,水油重量比为0.6:1,裂解装置出口温度为820℃,裂解的压力为0.17mpa,裂解的时间为0.3s,得到裂解产物;

78.(4)将得到的裂解产物送入第二分离单元,经顺序分离得到低碳烯烃,其中,乙烯收率为30.45wt%,丙烯的收率为14.03wt%,1,3-丁二烯的收率为4.32wt%,裂解装置运行周期为51天。

79.实施例2

80.(1)将原油和轻烃(按重量比计,异丁烷55%,正丁烷45%)混合后送入第一分离单元进行第一分离,轻烃与原油的重量比为4:1,第一分离的操作压力为5mpa,温度为145℃,第一分离单元顶部得到轻组分,第一分离单元底部得到重组分;

81.(2)将水与重组分混合(重量比为5:1)后送入轻质化反应器进行轻质化反应,得到轻质化组分;轻质化反应器操作温度为400℃、压力为30mpa,时间1h;

82.(3)将轻组分和轻质化组分混合送入裂解装置进行裂解,水油重量比为0.8:1,裂解装置出口温度为810℃,裂解的压力为0.16mpa,裂解的时间为0.22s,得到裂解产物;

83.(4)将得到的裂解产物送入第二分离单元,经顺序分离得到低碳烯烃,其中,乙烯收率为29.55wt%,丙烯的收率为14.23wt%,1,3-丁二烯的收率为4.82wt%,裂解装置运行

周期46天。

84.实施例3

85.(1)将原油和轻烃(按质量比计,异丁烷35%,正丁烷55%,正戊烷10%)混合后送入第一分离单元进行第一分离,轻烃与原油的重量比为2:1,第一分离的操作压力为3mpa,温度为160℃,第一分离单元顶部得到轻组分,第一分离单元底部得到重组分;

86.(2)将水与重组分混合(重量比为2:1)后送入轻质化反应器进行轻质化反应,得到轻质化组分,轻质化反应器操作温度为300℃、压力为35mpa,时间1h,得到裂解产物;

87.(3)将轻组分和轻质化组分混合送入裂解装置进行裂解,水油重量比为1.5:1,裂解装置出口温度为800℃,裂解的压力为0.18mpa,裂解的时间为0.17s;

88.(4)将得到的裂解产物送入第二分离单元,经顺序分离得到低碳烯烃,其中,乙烯收率为29.11wt%,丙烯的收率为14.45wt%,1,3-丁二烯的收率为5.06wt%,裂解装置运行周期40天。

89.实施例4

90.(1)将原油和轻烃(正丁烷)混合后送入第一分离单元进行第一分离,轻烃与原油的重量比为6:1,第一分离的操作压力为4mpa,温度为160℃,第一分离单元顶部得到轻组分,第一分离单元底部得到重组分;

91.(2)将水与重组分混合(重量比为4:1)后进送入轻质化反应器进行轻质化反应,得到轻质化组分,轻质化反应器操作温度为500℃、压力为22mpa,时间0.5h;

92.(3)将轻组分和轻质化组分混合送入裂解装置进行裂解,水油重量比为0.5:1,裂解装置出口温度为810℃,裂解的压力为0.17mpa,裂解的时间为0.24s,得到裂解产物;

93.(4)将得到的裂解产物送入第二分离单元,经顺序分离得到低碳烯烃,其中,乙烯收率为28.91wt%,丙烯的收率为14.56wt%,1,3-丁二烯的收率为5.35wt%,裂解装置运行周期42天。

94.实施例5

95.按照实施例1的方式进行,不同的是,裂解装置出口温度为770℃。

96.将得到的裂解产物送入第二分离单元,经顺序分离得到低碳烯烃,其中,乙烯收率为28.21wt%,丙烯的收率为15.02wt%,1,3-丁二烯的收率为5.21wt%,裂解装置运行周期42天。

97.对比例

98.该对比例采用常规的裂解炉进行裂解。

99.脱水脱盐的原油直接送入裂解炉中,与蒸汽混合后,进行裂解。裂解气采用lummus的顺序分离流程。对蒸汽裂解反应产物进行分析得知,乙烯的收率为21.49wt%,丙烯的收率为13.29wt%,1,3-丁二烯的收率为4.03wt%。运行周期为5天。

100.从以上实施例和对比例的结果可以看出,采用传统裂解装置,投用原油仅维持5天运行周期,而本发明可以保证原油在裂解装置正常投用,有效减少结焦发生,运行周期达到40天以上;而且,原油经处理后全部进入裂解装置进行裂解反应,原油利用率高。

101.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于

本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。