led和半导体激光器芯片料片输送装置控制方法及装置

技术领域

1.本发明涉及机械设备控制技术领域,特别涉及一种用于led和半导体激光器芯片分选机的料片输送装置控制方法及料片输送装置。

背景技术:

2.led和半导体激光器产业规模发展非常迅猛,市场潜力巨大,但是它的发展离不开led和半导体激光器装备业的发展作支撑。而led和半导体激光器行业又有它的特殊性,由于生产过程的原因,每个led和半导体激光器芯片都是独一无二的,在电子和光学特性上都有稍许不同,这就要求所有的led和半导体激光器芯片都要进行测试并根据其独特的特性进行分选。但led和半导体激光器芯片分选难度很大,主要原因是芯片尺寸一般都很小,尺寸在纳米级别,这样小的芯片需要微探针才能完成测试,分选过程需要精确的机械和图像识别系统,这使得分选设备的结构都非常庞杂,同时造价高昂,而且分选速度慢,分选效率低。

技术实现要素:

3.针对以上缺陷,本发明的目的是提供一种led和半导体激光器芯片料片输送装置控制方法及装置,此led和半导体激光器芯片料片输送装置控制方法及装置能够快速的完成料片的输送任务,且装置结构简单,布局紧凑合理,能够有效的提升led和半导体激光器芯片的分选效率,有利于促进led和半导体激光器芯片产业的技术水平和批量生产能力。

4.为了实现上述目的,本发明的技术方案是:一种led和半导体激光器芯片料片输送装置控制方法,包括空料片送出步骤和料片取回步骤,所述空料片送出步骤包括如下步骤:s11、机械手抓取空料片;s12、摆放工作台做装载准备;s13、所述机械手将所述空料片放到所述摆放工作台的料片架上;s14、所述摆放工作台装载所述空料片;所述料片取回步骤包括如下步骤:s21、所述摆放工作台卸载料片;s22、所述机械手从所述摆放工作台上取走所述料片。

5.其中,还包括输送缓冲步骤,所述输送缓冲步骤包括如下步骤:s31、所述机械手将上一片空料片放到所述摆放工作台上后,所述机械手从料片升降仓内抓取下一片空料片,并将所述空料片放到缓冲台的上层隔板上;s32、所述机械手将在所述步骤s22步取走的所述料片放到所述缓冲台的下层隔板上;s33、所述机械手抓取位于所述缓冲台的上层隔板上的空料片,将该所述空料片放到所述摆放工作台上;s34、所述机械手抓取位于所述缓冲台的下层隔板上的所述料片,将该所述料片送回所述料片升降仓内。

6.其中,所述步骤s11中,若所述机械手要抓取的所述空料片为该工作周期的第一片空料片时,所述机械手从所述料片升降仓内抓取该所述空料片;若所述机械手要抓取的所述空料片不是该工作周期的第一片空料片时,所述机械手从所述缓冲台的上层隔板上抓取所述空料片。

7.其中,所述步骤s12中,所述摆放工作台的移动组件将摆放台送到装卸载工位;摆

放台升降气缸的活塞杆伸出,将所述料片架顶起;所述步骤s14中,所述机械手将所述空料片放到所述料片架上后,所述摆放台升降气缸的活塞杆缩回,所述料片架复位;第一顶紧气缸驱动顶紧销、第二顶紧气缸驱动顶紧块共同将所述空料片固定在所述料片架上;真空架内形成负压,将所述空料片的料片膜吸附在所述真空架上,完成所述空料片的装载。

8.其中,所述机械手抓取所述空料片或所述料片包括如下步骤:机械手电机驱动机械手夹头水平移动,使得上夹片与下夹片分别插到所述空料片或所述料片的上下两侧;夹紧气缸的活塞杆伸出,所述上夹片与所述下夹片闭合,将所述空料片或所述料片夹紧,完成所述空料片或所述料片的抓取。

9.一种用于实现上述的led和半导体激光器芯片料片输送装置控制方法的led和半导体激光器芯片料片输送装置,包括:摆放工作台,所述摆放工作台包括移动组件和由所述移动组件带动能够在x轴和y轴方向上移动的摆放台,所述摆放台包括用于承载料片的料片架;料片升降仓,所述料片升降仓安装在所述摆放工作台的后侧,所述料片升降仓包括升降仓动力装置及由所述升降仓动力装置驱动能够在y轴和z轴方向上移动的料片盒架;缓冲台,所述缓冲台设置在所述摆放工作台与所述料片升降仓之间;所述缓冲台包括可升降的下层隔板和上层隔板,所述下层隔板和所述上层隔板在料片装卸载时起到缓冲作用;机械手,所述机械手安装在所述摆放工作台的上方,所述机械手用于在所述料片升降仓、所述缓冲台与所述摆放工作台之间输送料片。

10.其中,所述摆放台包括安装在所述移动组件上的摆放台座,所述摆放台座的中部安装有真空架,所述真空架的表面设有多个负压微孔;所述摆放台座的两个角部各安装有一摆放台升降气缸,两所述摆放台升降气缸的活塞杆上共同安装有所述料片架。

11.其中,所述升降仓动力装置包括y向动力装置,所述y向动力装置的移动部件上安装有z向动力装置,所述z向动力装置的移动部件上安装有所述料片盒架。

12.其中,所述缓冲台包括缓冲台座,所述缓冲台座上安装有缓冲台升降气缸,所述缓冲台升降气缸的活塞杆连接有隔板托板,所述下层隔板设置在所述隔板托板上,所述上层隔板设置在所述下层隔板上。

13.其中,所述机械手包括由机械手电机驱动的沿前后方向滑动的机械手手臂,所述机械手手臂上安装有机械手夹头;所述机械手夹头包括夹头主体,所述夹头主体上安装有夹紧气缸,所述夹紧气缸的活塞杆连接有上夹片,所述夹头主体的下端安装有与所述上夹片相对的下夹片。

14.采用了上述技术方案后,本发明的有益效果是:由于本发明led和半导体激光器芯片料片输送装置控制方法包括空料片送出步骤和料片取回步骤,料片送出步骤包括机械手抓取空料片送到摆放工作台,摆放工作台装载空料片;料片取回步骤包括摆放工作台卸载料片,机械手从摆放工作台上取走料片。本发明led和半导体激光器芯片料片输送装置控制方法简便易行,全程自动化操作,无需人工干预,能够快速的完成led和半导体激光器芯片分选机的料片输送任务,能够有效的提升led和半导体激光器芯片的分选效率,同时也有利于提升led和半导体激光器芯片产业的技术水平和批量生产能力。

15.由于本发明led和半导体激光器芯片料片输送装置能够实现上述led和半导体激光器芯片料片输送装置控制方法,从而本发明led和半导体激光器芯片料片输送装置能够

快速的完成led和半导体激光器芯片分选机的料片输送任务,且结构简单,布局紧凑合理,能够有效的提升led和半导体激光器芯片的分选效率,同时造价低,有利于促进led和半导体激光器产业的技术水平和批量生产能力。

16.综上所述,本发明led和半导体激光器芯片料片输送装置控制方法及装置解决了现有技术中led和半导体激光器芯片分选设备造价高、分选效率低等技术问题,本发明led和半导体激光器芯片料片输送装置控制方法及装置能够提高led和半导体激光器芯片的分选效率,同时设备造价底,有利于提升led和半导体激光器芯片产业的技术水平和批量生产能力。

附图说明

17.图1是本发明led和半导体激光器芯片料片输送装置的结构示意图;图2是图1的a向视图;图3是图1的俯视图;图4是图1中摆放工作台的结构示意图;图5是图4的俯视图;图6是图4中真空架的结构示意图;图7是图2的b部放大图;图8是图1中机械手的结构示意图;图9是图8中机械手夹头的结构示意图;图10是图9的c-c线剖视图;图11是图1中缓冲台的结构示意图;图12是图11的d向视图;图13是图11的e向视图;图14是图1中料片升降仓的结构示意图;图15是图14中z向动力装置的结构示意图;图16是图14中y向动力装置的结构示意图;图17是图16的f-f线剖视图;图18是图16的g-g线剖视图;图中:92、料片盒,500、摆放工作台,520、摆放台,522、真空架,5220、负压连接头,5222、负压微孔,524、料片架,526、料片夹紧片,530、摆放台座,532、料片限位柱, 534、摆放台升降气缸,535、顶紧销座,536、第一顶紧气缸,537、水平连接件,538、顶紧销,539、竖直连接件,540、第二顶紧气缸,542、顶紧块,550、移动组件, 552、移动组件底座,560、x轴直线电机,562、y轴直线电机,570、x轴导轨,572、x轴拖链,574、y轴导轨,576、y轴拖链,580、y轴安装板,581、拖链支架,582、x轴拖链支架,586、摆放台安装板,600、机械手,602、机械手支架, 604、机械手电机,606、机械手主动同步带轮,608、机械手从动同步带轮,610、机械手同步带,612、机械手导轨,614、机械手手臂,6140、滑动臂,6142、夹头连接臂,616、机械手夹头,6160、下夹片,6162、上夹片,6164、橡胶条,6166、夹紧气缸,6168、夹头主体,6170、滑动架,6172、复位弹簧,6174,安装板,6176、滑动架导轨,700、缓冲台,710、缓冲台支座,712、第一定位板,714、缓冲台座,716、第二定位板,718、定位轴,720、直线轴承,730、隔板托板,732、

第一上隔板,734、第一下隔板,736、第二上隔板,738、第二下隔板,740、缓冲台升降气缸,750、限位板,800、料片升降仓,802、料片盒架,810、z向动力装置,812、框架,814、轮支座,816、动力装置支架,820、z向电机,822、z向联轴器,824、z向蜗杆轴,826、z向蜗轮,828、z向蜗轮轴,830、z向主动同步带轮,832、z向从动同步带轮,834、z向同步带,836、z向从动同步带轮轮轴,850、y向动力装置,852、y向动力装置底座,854、滑动载板,856、载板定位销,858、y向电机支架,860、y向电机,862、转轴,864、y向蜗杆轴,866、y向蜗轮,868、y向蜗轮轴,870、轴套,872、y向第二联轴器,874、y向主动同步带轮,876、平键,878、y向从动同步带轮,880、y向同步带,882、y向第一联轴器,890、y向直线导轨。

具体实施方式

18.下面结合附图和实施例,进一步阐述本发明。

19.本说明书中涉及到的方位均以附图所示方位为准,仅代表相对的位置关系,不代表绝对的位置关系。

20.实施例一:如图1所示,一种led和半导体激光器芯片料片输送装置控制方法,包括初始步骤、料片升降仓控制步骤、空料片送出步骤、料片取回步骤以及输送缓冲步骤,能够快速的完成led和半导体激光器芯片分选机的料片输送任务。

21.初始步骤:如图1所示,由人工将料片盒92放置到料片升降仓800内,料片盒92内的料片均为空料片,各空料片上均粘贴有条码,在工控机内录入每个空料片用于载放的芯片等级以及其在料片升降仓800内的位置编码。然后设备上电,各部件均位于初始位置。

22.料片升降仓的控制步骤:如图1和图14共同所示,料片升降仓800接收工控机的指令,指令包括待抓取的空料片的位置编码,位置编码包括该空料片相对于料片升降仓800的初始位置其在y轴和z轴上的坐标。料片升降仓800的y向动力装置850和z向动力装置810根据工控机的指令在y轴方向和z轴方向进行移动,将待抓取的空料片送至机械手600的抓取位。待机械手600将该空料片取走后,料片升降仓800将下一片待抓取的空料片移送至机械手600的抓取位。机械手600将上一片空料片放到摆放工作台500上后,返回抓取下一片空料片,待机械手600将该空料片取走后,料片升降仓800将上一片空料片的空位移送到机械手600的抓取位,等待机械手600将上一片料片(已载有芯片)送回,如此反复运行。

23.空料片送出步骤:如图1和图4共同所示,空料片送出步骤包括如下步骤:s11、机械手600抓取空料片;s12、摆放工作台500做装载准备;s13、机械手600将空料片放到摆放工作台500的料片架524上;s14、摆放工作台500装载空料片。

24.具体步骤如下:如图1、图8和图10共同所示,在步骤s11中,若机械手600要抓取的空料片为该工作周期的第一片空料片时,机械手600从料片升降仓800内抓取该空料片;若机械手600要抓取

的空料片不是该工作周期的第一片空料片时,机械手600从缓冲台700的上层隔板上抓取空料片。机械手电机604驱动机械手手臂614向后水平移动至抓取位,即机械手夹头616水平移动至抓取位,机械手夹头616的上夹片6162与下夹片6160分别插到空料片的上下两侧,夹紧气缸6166的活塞杆伸出,将上夹片6162下压,上夹片6162带动滑动架6170一同下降,上夹片6162与下夹片6160闭合,共同将料片夹住,实现对空料片的抓取。

25.如图4和图5共同所示,在步骤s12中,摆放工作台500的移动组件550将摆放台520送至装卸载工位。摆放工作台500的两个摆放台升降气缸534的活塞杆伸出,将料片架524顶起,此时第一顶紧气缸536的活塞杆处于伸出状态,顶紧销538处于向后倾斜状态;第二顶紧气缸540的活塞杆处于缩回状态,顶紧块542远离料片架524。

26.如图1、图4和图8共同所示,在步骤s13中,机械手电机604反转,驱动机械手手臂614带动机械手夹头616向前滑动,机械手夹头616拖动空料片从位于料片架524左右两侧的料片夹紧片526下通过,直至料片边缘顶在位于料片架524前端的料片限位柱532上。机械手夹头616的夹紧气缸6166的活塞杆缩回,上夹片6162与下夹片6160分开,从而松开空料片将空料片放到料片架524上,机械手电机604驱动机械手夹头616继续向前退出。

27.如图4、图5和图7共同所示,在步骤s14上,两个摆放台升降气缸534的活塞杆缩回,料片架524降落复位,第一顶紧气缸536的活塞杆缩回,顶紧销538竖起,与料片限位柱532一同在前后方向上将空料片固定,同时第二顶紧气缸540的活塞杆伸出,顶紧块542滑动与料片夹紧片526一同在左右方向上将空料片固定,真空架522内抽真空,形成负压,通过负压微孔5222将空料片的料片膜吸附在真空架522的表面上,完成空料片的装载。

28.料片取回步骤:如图1所示,料片取回步骤包括如下步骤:s21、摆放工作台500卸载料片;s22、机械手600从摆放工作台500上取走料片。

29.具体步骤如下:如图4、图5和图7共同所示,在步骤s21中,移动组件550将摆放台520送至装卸载工位。真空架522内充空气,解除负压环境,料片的料片膜与真空架522脱离,第一顶紧气缸536的活塞杆伸出,第二顶紧气缸540的活塞杆缩回,顶紧销538和顶紧块542均撤回,两个摆放台升降气缸534将料片架524顶起,完成料片的卸载,此时料片上承载有分选完成的芯片。此时如还有空料片待装载,料片架524保持高位等待,若没有空料片待装载,则两个摆放台升降气缸534的活塞杆缩回,料片架524下降复位。

30.如图1和图8共同所示,在步骤s22中,机械手夹头616夹住料片,并在机械手电机604的驱动下向后滑动将料片推出,从而从摆放工作台500上取走料片。

31.输送缓冲步骤:如图1所示,输送缓冲步骤包括如下步骤:s31、机械手600将上一片空料片放到摆放工作台500上后,机械手600从料片升降仓800内抓取下一片空料片,并将该空料片放到缓冲台700的上层隔板上;s32、机械手600将在步骤s22步取走的料片放到缓冲台700的下层隔板上;s33、机械手600抓取位于缓冲台700的上层隔板上的空料片,将该空料片放到摆放工作台500上;

s34、机械手600抓取位于缓冲台700的下层隔板上的料片,将该料片送回料片升降仓800内。

32.具体步骤如下:如图1、图8和图12共同所示,在步骤s31中,机械手600将上一片空料片放到摆放工作台500后,即完成步骤s13后,料片升降仓800将下一片空料片送到机械手600的抓取位,机械手电机604驱动机械手夹头616向后滑动至抓取位,机械手夹头616抓取该空料片后,机械手电机604驱动机械手夹头616向前滑动,将该空料片拖放到缓冲台700的上层隔板上,即第一上隔板732与第二上隔板736上。

33.如图1、图12和图13共同所示,在步骤s32中,当摆放工作台500卸载料片后,机械手600将料片从摆放工作台500上取走,即步骤s22,同时缓冲台升降气缸740的活塞杆伸出,驱动隔板托板730升起,机械手600将该料片推送到缓冲台700的下层隔板上,即第一下隔板734和第二下隔板738上,机械手600松开料片退出。

34.如图1、图12和图13共同所示,在步骤s33中,缓冲台升降气缸740的活塞杆缩回,隔板托板730下降复位。机械手600再抓取位于缓冲台700的上层隔板上的空料片,将该空料片放到摆放工作台500上。

35.如图1、图12和图13共同所示,在步骤s34中,缓冲台升降气缸740的活塞杆伸出,驱动隔板托板730升起,机械手600将位于缓冲台700的下层隔板上的已载有芯片的料片推送回料片升降仓800内,然后机械手600再从料片升降仓800内抓取再下一片料片,并将该料片放到缓冲台700的上层隔板上。如此往复,直到一个周期的分选工作完成。

36.输送缓冲步骤在进行料片输送的过程中能够起到缓冲作用,减少摆放工作台怠工的时间,从而能够大大提高料片的输送速度,进而能够提高芯片的分选速度。需要说明的是,上述有关机械手的抓取及运行方式与前述相同,故为了节约篇幅,在此不再详述。

37.实施例二:如图1、图2和图3共同所示,一种用于实现实施例一所述led和半导体激光器芯片料片输送装置控制方法的led和半导体激光器芯片料片输送装置,包括摆放工作台500、机械手600、缓冲台700和料片升降仓800。

38.如图4和图5共同所示,摆放工作台500包括移动组件550和摆放台520,摆放台520包括用于承载料片的料片架524。摆放台520安装在移动组件550的移动部件上,能够在移动组件550的带动下在x轴和y轴方向上移动。

39.如图4和图5共同所示,移动组件550包括移动组件底座552,移动组件底座552上安装有x轴直线电机560,位于x轴直线电机560两侧的移动组件底座552上各安装有一条x轴导轨570,x轴直线电机560的滑动部件上固定有y轴安装板580,y轴安装板580同时与两x轴导轨570上的滑块固定连接。y轴安装板580上安装有y轴直线电机562,位于y轴直线电机562两侧的y轴安装板580上各安装有一条y轴导轨574,y轴直线电机562的滑动部件上固定有摆放台安装板586,摆放台安装板586同时与两y轴导轨574上的滑块固定连接。移动组件底座552的左侧部连接有x轴拖链支架582,y轴安装板580的左侧和前侧连接有拖链支架581,摆放台安装板586的前侧连接有y轴拖链支架(图中未示出),x轴拖链支架582与拖链支架581之间连接有x轴拖链572,y轴拖链支架与拖链支架581之间连接有y轴拖链576。移动组件550采用直线电机驱动,并采用金属光栅及编码器做位置反馈,不但抗干扰能力强,而且使得高速定

位精度小于

±

0.5微米,从而能够达到分选5mil*5mil的技术要求。

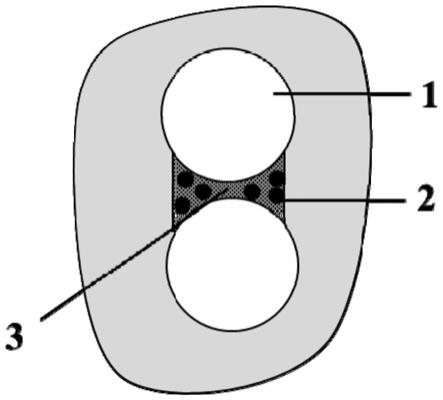

40.如图4、图5和图7共同所示,摆放台520包括安装在移动组件550的摆放台安装板586上的摆放台座530,摆放台座530的中部安装有真空架522,摆放台座530的相对的两个角部各安装有一摆放台升降气缸534,摆放台座530的另两个角部各安装有一限位支撑柱(图中未示出),真空架522位于两个摆放台升降气缸534与两个限位支撑柱之间。两个摆放台升降气缸534的活塞杆上共同安装有一环形的料片架524,真空架522从料片架524的中心孔处露出,当料片架524位于低位时,即两个摆放台升降气缸534的活塞杆未伸出时,料片架524用于装载料片的平面与真空架522的表面位于同一平面上。料片架524的左右两侧各设有两个料片夹紧片526,料片夹紧片526的端部设有向上翘起的导向部。料片架524的前侧边缘位置设有两个料片限位柱532。料片架524的后侧边缘设有由第一顶紧气缸536驱动的顶紧销538,当第一顶紧气缸536的活塞杆缩回时,顶紧销538竖起与料片限位柱532配合从前后方向上将料片固定;当第一顶紧气缸536的活塞杆伸出时,顶紧销538向下向后倾倒,松开料片,同时避开料片的行进路线。料片架524的左侧边缘还安装有第二顶紧气缸540,第二顶紧气缸540的活塞杆连接有顶紧块542,当第二顶紧气缸540的活塞杆伸出时,顶紧块542滑动与料片夹紧片526配合从左右方向上将料片固定。

41.如图6所示,真空架522为圆形帽状结构,其上部设有气腔,气腔连通有负压连接头5220,负压连接头5220连接负压管路。气腔的上表面设有多个连通气腔与外界的负压微孔5222,气腔的上表面即是真空架522的表面,在进行芯片分选时,可将料片的料片膜吸附固定在真空架522的表面上,保证芯片的顺利摆放。

42.如图7所示,位于顶紧销538下方的摆放台座530上安装有顶紧销座535,顶紧销538的底端通过一左右方向延伸的铰轴与顶紧销座535铰接。第一顶紧气缸536安装在位于顶紧销座535后侧下方的摆放台座530上,第一顶紧气缸536的活塞杆上安装有一前后方向延伸的水平连接件537,水平连接件537的前端通过左右方向延伸的铰轴铰接有竖直连接件539,竖直连接件539的上端通过左右方向延伸的铰轴铰接在顶紧销538的后侧壁的下部。当第一顶紧气缸536的活塞杆缩回时,顶紧销538竖起对料片起到顶挡作用;当第一顶紧气缸536的活塞杆伸出时,顶紧销538向后下方倾斜,解除对料片的顶挡作用。

43.如图2和图14共同所示,料片升降仓800安装在摆放工作台500的后侧,料片升降仓800包括y向动力装置850,y向动力装置850的滑动载板854上安装有z向动力装置810,z向动力装置810的移动部件上安装有料片盒架802,料片盒架802在y向动力装置850和z向动力装置810的带动下能够在y轴和z轴方向上移动,料片通过料片盒92放置在料片盒架802内。本实施方式料片盒架802共设有两个,两个料片盒架802分别安装在z向动力装置810的两侧,每个料片盒架802最多可以装载四个料片盒92,每个料片盒92能容纳二十五片料片,因此,本实施方式料片升降仓800最大容量为二百个料片,即可进行二百个等级的芯片分选。

44.如图14和图16共同所示,y向动力装置850包括y向动力装置底座852,y向动力装置底座852上设有y向主动同步带轮874和y向从动同步带轮878,y向主动同步带轮874与y向从动同步带轮878通过y向同步带880传动连接,y向主动同步带轮874通过y向传动机构与y向电机860传动连接。y向动力装置底座852设有y向主动同步带轮874的端部连接有y向电机支架858,y向电机860安装在y向电机支架858上。

45.如图16、图17和图18共同所示,y向传动机构包括通过y向第一联轴器882与y向电

机860的动力输出轴传动连接的y向蜗杆轴864,y向蜗杆轴864传动连接有y向蜗轮866,y向蜗轮866的中心垂直连接有y向蜗轮轴868,y向蜗轮轴868的外侧套设有轴套870,y向蜗轮轴868的两端通过轴承安装在y向电机支架858上。y向蜗轮轴868的一端通过y向第二联轴器872传动连接有转轴862,y向主动同步带轮874通过平键876固定在转轴862上,转轴862的两端通过轴承安装在y向动力装置底座852上。位于y向同步带880两侧的y向动力装置底座852上各安装有一条y向直线导轨890,y向同步带880上固定安装有滑动载板854,滑动载板854的两侧分别与两条y向直线导轨890的滑块固定连接,从而实现由y向电机860驱动滑动载板854在y向上直线往复运动。

46.如图14、图15和图16共同所示,z向动力装置810包括竖向安装在滑动载板854上的框架812,滑动载板854的两侧边缘位置各设有一载板定位销856,框架812的底部设有分别与两个载板定位销856相配合的两个定位孔(图中未示出)。框架812的顶部固定有动力装置支架816,动力装置支架816的顶部安装有z向电机820,z向电机820的动力输出轴通过z向联轴器822传动连接有z向蜗杆轴824,z向蜗杆轴824传动连接有z向蜗轮826,z向蜗轮826连接有z向蜗轮轴828,z向蜗轮轴828通过轴承转动安装在动力装置支架816上,z向蜗轮轴828的两端各安装有一z向主动同步带轮830。框架812的底部对应两z向主动同步带轮830的位置各设有一轮支座814,两个轮支座814上各通过z向从动同步带轮轮轴836转动安装有一z向从动同步带轮832,两z向主动同步带轮830分别通过一条z向同步带834与相对应的z向从动同步带轮832传动连接。两个料片盒架802分别固定在两条z向同步带834上,从而两个料片盒架802能够在y向动力装置850与z向动力装置810的带动下在y向和z向上移动,将待抓取的料片送至机械手600(参见图1)的抓取位。

47.如图1、图11、图12和图13共同所示,缓冲台700位于摆放工作台500与料片升降仓800之间。缓冲台700包括缓冲台座714,缓冲台座714的下方设有缓冲台支座710,缓冲台支座710上竖向安装有定位轴718,缓冲台座714能够沿着定位轴718上下滑动,缓冲台座714通过第一定位板712和第二定位板716与缓冲台支座710定位连接,第一定位板712和第二定位板716上均设有竖直延伸的腰孔,通过腰孔可以调节缓冲台座714与缓冲台支座710之间的距离,即可以调节缓冲台座714的高度。

48.如图11、图12和图13共同所示,缓冲台座714的中部安装有缓冲台升降气缸740,缓冲台升降气缸740的活塞杆连接有隔板托板730,隔板托板730在缓冲台升降气缸740的驱动下可上下升降,缓冲台座714的四个角部各设有一直线轴承720,直线轴承720的轴套固定在隔板托板730上,轴芯固定在缓冲台座714上,对隔板托板730起到支撑及导向作用。缓冲台座714上还固定有两限位板750,限位板750为l形,其竖直部由上向下穿过隔板托板730的镂空部固定在缓冲台座714上,其水平部位于隔板托板730的上方,当隔板托板730上升时起到限位作用。

49.如图12、图12和图13共同所示,隔板托板730的左右两侧相对设有第一下隔板734和第二下隔板738,第一下隔板734上设有第一上隔板732,第二下隔板738上设有第二上隔板736,第一下隔板734与第二下隔板738共同形成了下层隔板,第一上隔板732与第二上隔板736共同形成了上层隔板,上层隔板与下层隔板均可用于放置料片,在料片装卸载时能够起到缓冲作用,提高料片装卸载速度,减少设备怠工时间,可进一步的提高芯片的分选速度。

50.如图1和图8共同所示,机械手600安装在摆放工作台500的左侧上方,包括由机械手电机604驱动的机械手手臂614,机械手手臂614的端部安装有机械手夹头616。机械手600用于在料片升降仓800、缓冲台700与摆放工作台500之间输送料片。

51.如图8所示,机械手600包括机械手支架602,机械手支架602的两端部分别安装有机械手主动同步带轮606和机械手从动同步带轮608,机械手主动同步带轮606与机械手从动同步带轮608通过机械手同步带610传动连接,机械手主动同步带轮606传动连接机械手电机604的动力输出轴,机械手电机604安装在机械手支架602上。位于机械手同步带610侧部的机械手支架602上安装有机械手导轨612,机械手导轨612与机械手同步带610平行设置。机械手手臂614固定在机械手同步带610上,机械手手臂614还与机械手导轨612的滑块固定连接,从而机械手电机604能够驱动机械手手臂614沿前后方向滑动。

52.如图8所示,机械手手臂614包括滑动臂6140,滑动臂6140的一端与机械手同步带610和机械手导轨612的滑块固定连接,滑动臂6140的另一端垂直连接有夹头连接臂6142,机械手夹头616安装在夹头连接臂6142的端部。

53.如图8、图9和图10共同所示,机械手夹头616包括夹头主体6168,夹头主体6168上方固定有用于与夹头连接臂6142相固定的安装板6174,夹头主体6168的下侧安装有夹紧气缸6166,夹紧气缸6166的活塞杆连接有上夹片6162,上夹片6162上安装有滑动架6170,滑动架6170与夹头主体6168之间安装有复位弹簧6172,夹头主体6168上竖向安装有滑动架导轨6176,滑动架6170与滑动架导轨6176的滑块固定连接,起导向作用。夹头主体6168的下端安装有下夹片6160,下夹片6160与上夹片6162相对设置,当夹紧气缸6166动作将上夹片6162推下时,上夹片6162与下夹片6160共同完成料片的夹取。上夹片6162的夹持部位安装有橡胶条6164,橡胶条6164可对料片起到保护作用,同时还能起到增加摩擦力的作用,提高夹持的稳定性。

54.需要说明的是,本发明中各部件的动作均有传感器或限位开关信号来作为动作的起止标志,全程由工控机及控制器(图中未示出)配合自动完成,无需人为干预,因传感器和限位开关检测技术为本领域常规技术手段,本领域技术人员根据上述阐述不需要付出创造性劳动即可完成传感器或限位开关的设置,故有关各传感器和限位开关的具体安装位置及作用原理在此不再详述。

55.综上所述,本发明led和半导体激光器芯片料片输送装置控制方法及装置能够快速的完成料片的输送任务,且装置结构简单,布局紧凑合理,能够有效的提升led和半导体激光器芯片的分选效率,有利于促进led和半导体激光器芯片产业的技术水平和批量生产能力。

56.本发明不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动,所做出的种种变换,均落在本发明的保护范围之内。

技术领域

1.本发明涉及机械设备控制技术领域,特别涉及一种用于led和半导体激光器芯片分选机的料片输送装置控制方法及料片输送装置。

背景技术:

2.led和半导体激光器产业规模发展非常迅猛,市场潜力巨大,但是它的发展离不开led和半导体激光器装备业的发展作支撑。而led和半导体激光器行业又有它的特殊性,由于生产过程的原因,每个led和半导体激光器芯片都是独一无二的,在电子和光学特性上都有稍许不同,这就要求所有的led和半导体激光器芯片都要进行测试并根据其独特的特性进行分选。但led和半导体激光器芯片分选难度很大,主要原因是芯片尺寸一般都很小,尺寸在纳米级别,这样小的芯片需要微探针才能完成测试,分选过程需要精确的机械和图像识别系统,这使得分选设备的结构都非常庞杂,同时造价高昂,而且分选速度慢,分选效率低。

技术实现要素:

3.针对以上缺陷,本发明的目的是提供一种led和半导体激光器芯片料片输送装置控制方法及装置,此led和半导体激光器芯片料片输送装置控制方法及装置能够快速的完成料片的输送任务,且装置结构简单,布局紧凑合理,能够有效的提升led和半导体激光器芯片的分选效率,有利于促进led和半导体激光器芯片产业的技术水平和批量生产能力。

4.为了实现上述目的,本发明的技术方案是:一种led和半导体激光器芯片料片输送装置控制方法,包括空料片送出步骤和料片取回步骤,所述空料片送出步骤包括如下步骤:s11、机械手抓取空料片;s12、摆放工作台做装载准备;s13、所述机械手将所述空料片放到所述摆放工作台的料片架上;s14、所述摆放工作台装载所述空料片;所述料片取回步骤包括如下步骤:s21、所述摆放工作台卸载料片;s22、所述机械手从所述摆放工作台上取走所述料片。

5.其中,还包括输送缓冲步骤,所述输送缓冲步骤包括如下步骤:s31、所述机械手将上一片空料片放到所述摆放工作台上后,所述机械手从料片升降仓内抓取下一片空料片,并将所述空料片放到缓冲台的上层隔板上;s32、所述机械手将在所述步骤s22步取走的所述料片放到所述缓冲台的下层隔板上;s33、所述机械手抓取位于所述缓冲台的上层隔板上的空料片,将该所述空料片放到所述摆放工作台上;s34、所述机械手抓取位于所述缓冲台的下层隔板上的所述料片,将该所述料片送回所述料片升降仓内。

6.其中,所述步骤s11中,若所述机械手要抓取的所述空料片为该工作周期的第一片空料片时,所述机械手从所述料片升降仓内抓取该所述空料片;若所述机械手要抓取的所述空料片不是该工作周期的第一片空料片时,所述机械手从所述缓冲台的上层隔板上抓取所述空料片。

7.其中,所述步骤s12中,所述摆放工作台的移动组件将摆放台送到装卸载工位;摆

放台升降气缸的活塞杆伸出,将所述料片架顶起;所述步骤s14中,所述机械手将所述空料片放到所述料片架上后,所述摆放台升降气缸的活塞杆缩回,所述料片架复位;第一顶紧气缸驱动顶紧销、第二顶紧气缸驱动顶紧块共同将所述空料片固定在所述料片架上;真空架内形成负压,将所述空料片的料片膜吸附在所述真空架上,完成所述空料片的装载。

8.其中,所述机械手抓取所述空料片或所述料片包括如下步骤:机械手电机驱动机械手夹头水平移动,使得上夹片与下夹片分别插到所述空料片或所述料片的上下两侧;夹紧气缸的活塞杆伸出,所述上夹片与所述下夹片闭合,将所述空料片或所述料片夹紧,完成所述空料片或所述料片的抓取。

9.一种用于实现上述的led和半导体激光器芯片料片输送装置控制方法的led和半导体激光器芯片料片输送装置,包括:摆放工作台,所述摆放工作台包括移动组件和由所述移动组件带动能够在x轴和y轴方向上移动的摆放台,所述摆放台包括用于承载料片的料片架;料片升降仓,所述料片升降仓安装在所述摆放工作台的后侧,所述料片升降仓包括升降仓动力装置及由所述升降仓动力装置驱动能够在y轴和z轴方向上移动的料片盒架;缓冲台,所述缓冲台设置在所述摆放工作台与所述料片升降仓之间;所述缓冲台包括可升降的下层隔板和上层隔板,所述下层隔板和所述上层隔板在料片装卸载时起到缓冲作用;机械手,所述机械手安装在所述摆放工作台的上方,所述机械手用于在所述料片升降仓、所述缓冲台与所述摆放工作台之间输送料片。

10.其中,所述摆放台包括安装在所述移动组件上的摆放台座,所述摆放台座的中部安装有真空架,所述真空架的表面设有多个负压微孔;所述摆放台座的两个角部各安装有一摆放台升降气缸,两所述摆放台升降气缸的活塞杆上共同安装有所述料片架。

11.其中,所述升降仓动力装置包括y向动力装置,所述y向动力装置的移动部件上安装有z向动力装置,所述z向动力装置的移动部件上安装有所述料片盒架。

12.其中,所述缓冲台包括缓冲台座,所述缓冲台座上安装有缓冲台升降气缸,所述缓冲台升降气缸的活塞杆连接有隔板托板,所述下层隔板设置在所述隔板托板上,所述上层隔板设置在所述下层隔板上。

13.其中,所述机械手包括由机械手电机驱动的沿前后方向滑动的机械手手臂,所述机械手手臂上安装有机械手夹头;所述机械手夹头包括夹头主体,所述夹头主体上安装有夹紧气缸,所述夹紧气缸的活塞杆连接有上夹片,所述夹头主体的下端安装有与所述上夹片相对的下夹片。

14.采用了上述技术方案后,本发明的有益效果是:由于本发明led和半导体激光器芯片料片输送装置控制方法包括空料片送出步骤和料片取回步骤,料片送出步骤包括机械手抓取空料片送到摆放工作台,摆放工作台装载空料片;料片取回步骤包括摆放工作台卸载料片,机械手从摆放工作台上取走料片。本发明led和半导体激光器芯片料片输送装置控制方法简便易行,全程自动化操作,无需人工干预,能够快速的完成led和半导体激光器芯片分选机的料片输送任务,能够有效的提升led和半导体激光器芯片的分选效率,同时也有利于提升led和半导体激光器芯片产业的技术水平和批量生产能力。

15.由于本发明led和半导体激光器芯片料片输送装置能够实现上述led和半导体激光器芯片料片输送装置控制方法,从而本发明led和半导体激光器芯片料片输送装置能够

快速的完成led和半导体激光器芯片分选机的料片输送任务,且结构简单,布局紧凑合理,能够有效的提升led和半导体激光器芯片的分选效率,同时造价低,有利于促进led和半导体激光器产业的技术水平和批量生产能力。

16.综上所述,本发明led和半导体激光器芯片料片输送装置控制方法及装置解决了现有技术中led和半导体激光器芯片分选设备造价高、分选效率低等技术问题,本发明led和半导体激光器芯片料片输送装置控制方法及装置能够提高led和半导体激光器芯片的分选效率,同时设备造价底,有利于提升led和半导体激光器芯片产业的技术水平和批量生产能力。

附图说明

17.图1是本发明led和半导体激光器芯片料片输送装置的结构示意图;图2是图1的a向视图;图3是图1的俯视图;图4是图1中摆放工作台的结构示意图;图5是图4的俯视图;图6是图4中真空架的结构示意图;图7是图2的b部放大图;图8是图1中机械手的结构示意图;图9是图8中机械手夹头的结构示意图;图10是图9的c-c线剖视图;图11是图1中缓冲台的结构示意图;图12是图11的d向视图;图13是图11的e向视图;图14是图1中料片升降仓的结构示意图;图15是图14中z向动力装置的结构示意图;图16是图14中y向动力装置的结构示意图;图17是图16的f-f线剖视图;图18是图16的g-g线剖视图;图中:92、料片盒,500、摆放工作台,520、摆放台,522、真空架,5220、负压连接头,5222、负压微孔,524、料片架,526、料片夹紧片,530、摆放台座,532、料片限位柱, 534、摆放台升降气缸,535、顶紧销座,536、第一顶紧气缸,537、水平连接件,538、顶紧销,539、竖直连接件,540、第二顶紧气缸,542、顶紧块,550、移动组件, 552、移动组件底座,560、x轴直线电机,562、y轴直线电机,570、x轴导轨,572、x轴拖链,574、y轴导轨,576、y轴拖链,580、y轴安装板,581、拖链支架,582、x轴拖链支架,586、摆放台安装板,600、机械手,602、机械手支架, 604、机械手电机,606、机械手主动同步带轮,608、机械手从动同步带轮,610、机械手同步带,612、机械手导轨,614、机械手手臂,6140、滑动臂,6142、夹头连接臂,616、机械手夹头,6160、下夹片,6162、上夹片,6164、橡胶条,6166、夹紧气缸,6168、夹头主体,6170、滑动架,6172、复位弹簧,6174,安装板,6176、滑动架导轨,700、缓冲台,710、缓冲台支座,712、第一定位板,714、缓冲台座,716、第二定位板,718、定位轴,720、直线轴承,730、隔板托板,732、

第一上隔板,734、第一下隔板,736、第二上隔板,738、第二下隔板,740、缓冲台升降气缸,750、限位板,800、料片升降仓,802、料片盒架,810、z向动力装置,812、框架,814、轮支座,816、动力装置支架,820、z向电机,822、z向联轴器,824、z向蜗杆轴,826、z向蜗轮,828、z向蜗轮轴,830、z向主动同步带轮,832、z向从动同步带轮,834、z向同步带,836、z向从动同步带轮轮轴,850、y向动力装置,852、y向动力装置底座,854、滑动载板,856、载板定位销,858、y向电机支架,860、y向电机,862、转轴,864、y向蜗杆轴,866、y向蜗轮,868、y向蜗轮轴,870、轴套,872、y向第二联轴器,874、y向主动同步带轮,876、平键,878、y向从动同步带轮,880、y向同步带,882、y向第一联轴器,890、y向直线导轨。

具体实施方式

18.下面结合附图和实施例,进一步阐述本发明。

19.本说明书中涉及到的方位均以附图所示方位为准,仅代表相对的位置关系,不代表绝对的位置关系。

20.实施例一:如图1所示,一种led和半导体激光器芯片料片输送装置控制方法,包括初始步骤、料片升降仓控制步骤、空料片送出步骤、料片取回步骤以及输送缓冲步骤,能够快速的完成led和半导体激光器芯片分选机的料片输送任务。

21.初始步骤:如图1所示,由人工将料片盒92放置到料片升降仓800内,料片盒92内的料片均为空料片,各空料片上均粘贴有条码,在工控机内录入每个空料片用于载放的芯片等级以及其在料片升降仓800内的位置编码。然后设备上电,各部件均位于初始位置。

22.料片升降仓的控制步骤:如图1和图14共同所示,料片升降仓800接收工控机的指令,指令包括待抓取的空料片的位置编码,位置编码包括该空料片相对于料片升降仓800的初始位置其在y轴和z轴上的坐标。料片升降仓800的y向动力装置850和z向动力装置810根据工控机的指令在y轴方向和z轴方向进行移动,将待抓取的空料片送至机械手600的抓取位。待机械手600将该空料片取走后,料片升降仓800将下一片待抓取的空料片移送至机械手600的抓取位。机械手600将上一片空料片放到摆放工作台500上后,返回抓取下一片空料片,待机械手600将该空料片取走后,料片升降仓800将上一片空料片的空位移送到机械手600的抓取位,等待机械手600将上一片料片(已载有芯片)送回,如此反复运行。

23.空料片送出步骤:如图1和图4共同所示,空料片送出步骤包括如下步骤:s11、机械手600抓取空料片;s12、摆放工作台500做装载准备;s13、机械手600将空料片放到摆放工作台500的料片架524上;s14、摆放工作台500装载空料片。

24.具体步骤如下:如图1、图8和图10共同所示,在步骤s11中,若机械手600要抓取的空料片为该工作周期的第一片空料片时,机械手600从料片升降仓800内抓取该空料片;若机械手600要抓取

的空料片不是该工作周期的第一片空料片时,机械手600从缓冲台700的上层隔板上抓取空料片。机械手电机604驱动机械手手臂614向后水平移动至抓取位,即机械手夹头616水平移动至抓取位,机械手夹头616的上夹片6162与下夹片6160分别插到空料片的上下两侧,夹紧气缸6166的活塞杆伸出,将上夹片6162下压,上夹片6162带动滑动架6170一同下降,上夹片6162与下夹片6160闭合,共同将料片夹住,实现对空料片的抓取。

25.如图4和图5共同所示,在步骤s12中,摆放工作台500的移动组件550将摆放台520送至装卸载工位。摆放工作台500的两个摆放台升降气缸534的活塞杆伸出,将料片架524顶起,此时第一顶紧气缸536的活塞杆处于伸出状态,顶紧销538处于向后倾斜状态;第二顶紧气缸540的活塞杆处于缩回状态,顶紧块542远离料片架524。

26.如图1、图4和图8共同所示,在步骤s13中,机械手电机604反转,驱动机械手手臂614带动机械手夹头616向前滑动,机械手夹头616拖动空料片从位于料片架524左右两侧的料片夹紧片526下通过,直至料片边缘顶在位于料片架524前端的料片限位柱532上。机械手夹头616的夹紧气缸6166的活塞杆缩回,上夹片6162与下夹片6160分开,从而松开空料片将空料片放到料片架524上,机械手电机604驱动机械手夹头616继续向前退出。

27.如图4、图5和图7共同所示,在步骤s14上,两个摆放台升降气缸534的活塞杆缩回,料片架524降落复位,第一顶紧气缸536的活塞杆缩回,顶紧销538竖起,与料片限位柱532一同在前后方向上将空料片固定,同时第二顶紧气缸540的活塞杆伸出,顶紧块542滑动与料片夹紧片526一同在左右方向上将空料片固定,真空架522内抽真空,形成负压,通过负压微孔5222将空料片的料片膜吸附在真空架522的表面上,完成空料片的装载。

28.料片取回步骤:如图1所示,料片取回步骤包括如下步骤:s21、摆放工作台500卸载料片;s22、机械手600从摆放工作台500上取走料片。

29.具体步骤如下:如图4、图5和图7共同所示,在步骤s21中,移动组件550将摆放台520送至装卸载工位。真空架522内充空气,解除负压环境,料片的料片膜与真空架522脱离,第一顶紧气缸536的活塞杆伸出,第二顶紧气缸540的活塞杆缩回,顶紧销538和顶紧块542均撤回,两个摆放台升降气缸534将料片架524顶起,完成料片的卸载,此时料片上承载有分选完成的芯片。此时如还有空料片待装载,料片架524保持高位等待,若没有空料片待装载,则两个摆放台升降气缸534的活塞杆缩回,料片架524下降复位。

30.如图1和图8共同所示,在步骤s22中,机械手夹头616夹住料片,并在机械手电机604的驱动下向后滑动将料片推出,从而从摆放工作台500上取走料片。

31.输送缓冲步骤:如图1所示,输送缓冲步骤包括如下步骤:s31、机械手600将上一片空料片放到摆放工作台500上后,机械手600从料片升降仓800内抓取下一片空料片,并将该空料片放到缓冲台700的上层隔板上;s32、机械手600将在步骤s22步取走的料片放到缓冲台700的下层隔板上;s33、机械手600抓取位于缓冲台700的上层隔板上的空料片,将该空料片放到摆放工作台500上;

s34、机械手600抓取位于缓冲台700的下层隔板上的料片,将该料片送回料片升降仓800内。

32.具体步骤如下:如图1、图8和图12共同所示,在步骤s31中,机械手600将上一片空料片放到摆放工作台500后,即完成步骤s13后,料片升降仓800将下一片空料片送到机械手600的抓取位,机械手电机604驱动机械手夹头616向后滑动至抓取位,机械手夹头616抓取该空料片后,机械手电机604驱动机械手夹头616向前滑动,将该空料片拖放到缓冲台700的上层隔板上,即第一上隔板732与第二上隔板736上。

33.如图1、图12和图13共同所示,在步骤s32中,当摆放工作台500卸载料片后,机械手600将料片从摆放工作台500上取走,即步骤s22,同时缓冲台升降气缸740的活塞杆伸出,驱动隔板托板730升起,机械手600将该料片推送到缓冲台700的下层隔板上,即第一下隔板734和第二下隔板738上,机械手600松开料片退出。

34.如图1、图12和图13共同所示,在步骤s33中,缓冲台升降气缸740的活塞杆缩回,隔板托板730下降复位。机械手600再抓取位于缓冲台700的上层隔板上的空料片,将该空料片放到摆放工作台500上。

35.如图1、图12和图13共同所示,在步骤s34中,缓冲台升降气缸740的活塞杆伸出,驱动隔板托板730升起,机械手600将位于缓冲台700的下层隔板上的已载有芯片的料片推送回料片升降仓800内,然后机械手600再从料片升降仓800内抓取再下一片料片,并将该料片放到缓冲台700的上层隔板上。如此往复,直到一个周期的分选工作完成。

36.输送缓冲步骤在进行料片输送的过程中能够起到缓冲作用,减少摆放工作台怠工的时间,从而能够大大提高料片的输送速度,进而能够提高芯片的分选速度。需要说明的是,上述有关机械手的抓取及运行方式与前述相同,故为了节约篇幅,在此不再详述。

37.实施例二:如图1、图2和图3共同所示,一种用于实现实施例一所述led和半导体激光器芯片料片输送装置控制方法的led和半导体激光器芯片料片输送装置,包括摆放工作台500、机械手600、缓冲台700和料片升降仓800。

38.如图4和图5共同所示,摆放工作台500包括移动组件550和摆放台520,摆放台520包括用于承载料片的料片架524。摆放台520安装在移动组件550的移动部件上,能够在移动组件550的带动下在x轴和y轴方向上移动。

39.如图4和图5共同所示,移动组件550包括移动组件底座552,移动组件底座552上安装有x轴直线电机560,位于x轴直线电机560两侧的移动组件底座552上各安装有一条x轴导轨570,x轴直线电机560的滑动部件上固定有y轴安装板580,y轴安装板580同时与两x轴导轨570上的滑块固定连接。y轴安装板580上安装有y轴直线电机562,位于y轴直线电机562两侧的y轴安装板580上各安装有一条y轴导轨574,y轴直线电机562的滑动部件上固定有摆放台安装板586,摆放台安装板586同时与两y轴导轨574上的滑块固定连接。移动组件底座552的左侧部连接有x轴拖链支架582,y轴安装板580的左侧和前侧连接有拖链支架581,摆放台安装板586的前侧连接有y轴拖链支架(图中未示出),x轴拖链支架582与拖链支架581之间连接有x轴拖链572,y轴拖链支架与拖链支架581之间连接有y轴拖链576。移动组件550采用直线电机驱动,并采用金属光栅及编码器做位置反馈,不但抗干扰能力强,而且使得高速定

位精度小于

±

0.5微米,从而能够达到分选5mil*5mil的技术要求。

40.如图4、图5和图7共同所示,摆放台520包括安装在移动组件550的摆放台安装板586上的摆放台座530,摆放台座530的中部安装有真空架522,摆放台座530的相对的两个角部各安装有一摆放台升降气缸534,摆放台座530的另两个角部各安装有一限位支撑柱(图中未示出),真空架522位于两个摆放台升降气缸534与两个限位支撑柱之间。两个摆放台升降气缸534的活塞杆上共同安装有一环形的料片架524,真空架522从料片架524的中心孔处露出,当料片架524位于低位时,即两个摆放台升降气缸534的活塞杆未伸出时,料片架524用于装载料片的平面与真空架522的表面位于同一平面上。料片架524的左右两侧各设有两个料片夹紧片526,料片夹紧片526的端部设有向上翘起的导向部。料片架524的前侧边缘位置设有两个料片限位柱532。料片架524的后侧边缘设有由第一顶紧气缸536驱动的顶紧销538,当第一顶紧气缸536的活塞杆缩回时,顶紧销538竖起与料片限位柱532配合从前后方向上将料片固定;当第一顶紧气缸536的活塞杆伸出时,顶紧销538向下向后倾倒,松开料片,同时避开料片的行进路线。料片架524的左侧边缘还安装有第二顶紧气缸540,第二顶紧气缸540的活塞杆连接有顶紧块542,当第二顶紧气缸540的活塞杆伸出时,顶紧块542滑动与料片夹紧片526配合从左右方向上将料片固定。

41.如图6所示,真空架522为圆形帽状结构,其上部设有气腔,气腔连通有负压连接头5220,负压连接头5220连接负压管路。气腔的上表面设有多个连通气腔与外界的负压微孔5222,气腔的上表面即是真空架522的表面,在进行芯片分选时,可将料片的料片膜吸附固定在真空架522的表面上,保证芯片的顺利摆放。

42.如图7所示,位于顶紧销538下方的摆放台座530上安装有顶紧销座535,顶紧销538的底端通过一左右方向延伸的铰轴与顶紧销座535铰接。第一顶紧气缸536安装在位于顶紧销座535后侧下方的摆放台座530上,第一顶紧气缸536的活塞杆上安装有一前后方向延伸的水平连接件537,水平连接件537的前端通过左右方向延伸的铰轴铰接有竖直连接件539,竖直连接件539的上端通过左右方向延伸的铰轴铰接在顶紧销538的后侧壁的下部。当第一顶紧气缸536的活塞杆缩回时,顶紧销538竖起对料片起到顶挡作用;当第一顶紧气缸536的活塞杆伸出时,顶紧销538向后下方倾斜,解除对料片的顶挡作用。

43.如图2和图14共同所示,料片升降仓800安装在摆放工作台500的后侧,料片升降仓800包括y向动力装置850,y向动力装置850的滑动载板854上安装有z向动力装置810,z向动力装置810的移动部件上安装有料片盒架802,料片盒架802在y向动力装置850和z向动力装置810的带动下能够在y轴和z轴方向上移动,料片通过料片盒92放置在料片盒架802内。本实施方式料片盒架802共设有两个,两个料片盒架802分别安装在z向动力装置810的两侧,每个料片盒架802最多可以装载四个料片盒92,每个料片盒92能容纳二十五片料片,因此,本实施方式料片升降仓800最大容量为二百个料片,即可进行二百个等级的芯片分选。

44.如图14和图16共同所示,y向动力装置850包括y向动力装置底座852,y向动力装置底座852上设有y向主动同步带轮874和y向从动同步带轮878,y向主动同步带轮874与y向从动同步带轮878通过y向同步带880传动连接,y向主动同步带轮874通过y向传动机构与y向电机860传动连接。y向动力装置底座852设有y向主动同步带轮874的端部连接有y向电机支架858,y向电机860安装在y向电机支架858上。

45.如图16、图17和图18共同所示,y向传动机构包括通过y向第一联轴器882与y向电

机860的动力输出轴传动连接的y向蜗杆轴864,y向蜗杆轴864传动连接有y向蜗轮866,y向蜗轮866的中心垂直连接有y向蜗轮轴868,y向蜗轮轴868的外侧套设有轴套870,y向蜗轮轴868的两端通过轴承安装在y向电机支架858上。y向蜗轮轴868的一端通过y向第二联轴器872传动连接有转轴862,y向主动同步带轮874通过平键876固定在转轴862上,转轴862的两端通过轴承安装在y向动力装置底座852上。位于y向同步带880两侧的y向动力装置底座852上各安装有一条y向直线导轨890,y向同步带880上固定安装有滑动载板854,滑动载板854的两侧分别与两条y向直线导轨890的滑块固定连接,从而实现由y向电机860驱动滑动载板854在y向上直线往复运动。

46.如图14、图15和图16共同所示,z向动力装置810包括竖向安装在滑动载板854上的框架812,滑动载板854的两侧边缘位置各设有一载板定位销856,框架812的底部设有分别与两个载板定位销856相配合的两个定位孔(图中未示出)。框架812的顶部固定有动力装置支架816,动力装置支架816的顶部安装有z向电机820,z向电机820的动力输出轴通过z向联轴器822传动连接有z向蜗杆轴824,z向蜗杆轴824传动连接有z向蜗轮826,z向蜗轮826连接有z向蜗轮轴828,z向蜗轮轴828通过轴承转动安装在动力装置支架816上,z向蜗轮轴828的两端各安装有一z向主动同步带轮830。框架812的底部对应两z向主动同步带轮830的位置各设有一轮支座814,两个轮支座814上各通过z向从动同步带轮轮轴836转动安装有一z向从动同步带轮832,两z向主动同步带轮830分别通过一条z向同步带834与相对应的z向从动同步带轮832传动连接。两个料片盒架802分别固定在两条z向同步带834上,从而两个料片盒架802能够在y向动力装置850与z向动力装置810的带动下在y向和z向上移动,将待抓取的料片送至机械手600(参见图1)的抓取位。

47.如图1、图11、图12和图13共同所示,缓冲台700位于摆放工作台500与料片升降仓800之间。缓冲台700包括缓冲台座714,缓冲台座714的下方设有缓冲台支座710,缓冲台支座710上竖向安装有定位轴718,缓冲台座714能够沿着定位轴718上下滑动,缓冲台座714通过第一定位板712和第二定位板716与缓冲台支座710定位连接,第一定位板712和第二定位板716上均设有竖直延伸的腰孔,通过腰孔可以调节缓冲台座714与缓冲台支座710之间的距离,即可以调节缓冲台座714的高度。

48.如图11、图12和图13共同所示,缓冲台座714的中部安装有缓冲台升降气缸740,缓冲台升降气缸740的活塞杆连接有隔板托板730,隔板托板730在缓冲台升降气缸740的驱动下可上下升降,缓冲台座714的四个角部各设有一直线轴承720,直线轴承720的轴套固定在隔板托板730上,轴芯固定在缓冲台座714上,对隔板托板730起到支撑及导向作用。缓冲台座714上还固定有两限位板750,限位板750为l形,其竖直部由上向下穿过隔板托板730的镂空部固定在缓冲台座714上,其水平部位于隔板托板730的上方,当隔板托板730上升时起到限位作用。

49.如图12、图12和图13共同所示,隔板托板730的左右两侧相对设有第一下隔板734和第二下隔板738,第一下隔板734上设有第一上隔板732,第二下隔板738上设有第二上隔板736,第一下隔板734与第二下隔板738共同形成了下层隔板,第一上隔板732与第二上隔板736共同形成了上层隔板,上层隔板与下层隔板均可用于放置料片,在料片装卸载时能够起到缓冲作用,提高料片装卸载速度,减少设备怠工时间,可进一步的提高芯片的分选速度。

50.如图1和图8共同所示,机械手600安装在摆放工作台500的左侧上方,包括由机械手电机604驱动的机械手手臂614,机械手手臂614的端部安装有机械手夹头616。机械手600用于在料片升降仓800、缓冲台700与摆放工作台500之间输送料片。

51.如图8所示,机械手600包括机械手支架602,机械手支架602的两端部分别安装有机械手主动同步带轮606和机械手从动同步带轮608,机械手主动同步带轮606与机械手从动同步带轮608通过机械手同步带610传动连接,机械手主动同步带轮606传动连接机械手电机604的动力输出轴,机械手电机604安装在机械手支架602上。位于机械手同步带610侧部的机械手支架602上安装有机械手导轨612,机械手导轨612与机械手同步带610平行设置。机械手手臂614固定在机械手同步带610上,机械手手臂614还与机械手导轨612的滑块固定连接,从而机械手电机604能够驱动机械手手臂614沿前后方向滑动。

52.如图8所示,机械手手臂614包括滑动臂6140,滑动臂6140的一端与机械手同步带610和机械手导轨612的滑块固定连接,滑动臂6140的另一端垂直连接有夹头连接臂6142,机械手夹头616安装在夹头连接臂6142的端部。

53.如图8、图9和图10共同所示,机械手夹头616包括夹头主体6168,夹头主体6168上方固定有用于与夹头连接臂6142相固定的安装板6174,夹头主体6168的下侧安装有夹紧气缸6166,夹紧气缸6166的活塞杆连接有上夹片6162,上夹片6162上安装有滑动架6170,滑动架6170与夹头主体6168之间安装有复位弹簧6172,夹头主体6168上竖向安装有滑动架导轨6176,滑动架6170与滑动架导轨6176的滑块固定连接,起导向作用。夹头主体6168的下端安装有下夹片6160,下夹片6160与上夹片6162相对设置,当夹紧气缸6166动作将上夹片6162推下时,上夹片6162与下夹片6160共同完成料片的夹取。上夹片6162的夹持部位安装有橡胶条6164,橡胶条6164可对料片起到保护作用,同时还能起到增加摩擦力的作用,提高夹持的稳定性。

54.需要说明的是,本发明中各部件的动作均有传感器或限位开关信号来作为动作的起止标志,全程由工控机及控制器(图中未示出)配合自动完成,无需人为干预,因传感器和限位开关检测技术为本领域常规技术手段,本领域技术人员根据上述阐述不需要付出创造性劳动即可完成传感器或限位开关的设置,故有关各传感器和限位开关的具体安装位置及作用原理在此不再详述。

55.综上所述,本发明led和半导体激光器芯片料片输送装置控制方法及装置能够快速的完成料片的输送任务,且装置结构简单,布局紧凑合理,能够有效的提升led和半导体激光器芯片的分选效率,有利于促进led和半导体激光器芯片产业的技术水平和批量生产能力。

56.本发明不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动,所做出的种种变换,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。