1.本发明是有关一种水平连续腐蚀晶体硅片的方法和设备,特别是涉及碱溶液水平连续腐蚀晶体硅片上表面的方法和设备。本发明的碱溶液水平连续腐蚀晶体硅片上表面的方法和设备具有应用广,生产成本低,所产生的废水容易处理等诸多优点。

背景技术:

2.水平连续腐蚀晶体硅片的方法在晶体硅片太阳能电池生产过程中有着二个重要的应用。在生产多晶硅片太阳能电池过程中的制绒工艺步骤就是采用水平连续腐蚀晶体硅片的方法来完成的。该制绒步骤的大致方法是,多晶硅片被传输滚轮水平连续地传输进混酸腐蚀反应单元。该混酸腐蚀反应单元主要由酸腐反应槽,上下传输滚轮和混酸腐蚀溶液所组成。混酸腐蚀溶液由氢氟酸,硝酸和水所组成。混酸腐蚀溶液的温度被控制在10度左右。多晶硅片在该混酸腐蚀反应单元中被上下传输滚轮水平传输过程中与混酸腐蚀溶液发生腐蚀反应。当多晶硅片被传输滚轮水平传输出该混酸腐蚀反应单元后,该混酸腐蚀反应随之结束。

3.水平连续腐蚀晶体硅片的方法在生产太阳能电池过程中的另一个应用是所谓的背刻蚀工艺(edge isolation)。与多晶硅片混酸腐蚀制绒步骤不同的是,尽管在背刻蚀工艺中,晶体硅片也是被传输滚轮水平连续地传输通过混酸腐蚀反应单元,但是,晶体硅片通过混酸腐蚀反应单元时,仅晶体硅片的下表面接触混酸腐蚀溶液,晶体硅片的上表面不接触混酸腐蚀溶液,或者说,晶体硅片的上表面在混酸腐蚀反应单元内不发生腐蚀反应。

4.以上二个水平连续腐蚀晶体硅片的方法有二个共同特征,一是采用混酸腐蚀溶液来腐蚀晶体硅片;二是该混酸腐蚀反应都在混酸腐蚀反应单元中的混酸腐蚀槽中进行,该混酸腐蚀槽的容积和其辅助循环容积一般有几百升之多。由于以上二个水平连续腐蚀晶体硅片的方法均采用氢氟酸和硝酸的混合溶液腐蚀晶体硅片,该混酸腐蚀溶液腐蚀晶体硅片的反应会产生大量的含氮废水排放,所需要的废水处理成本相对比较高。进一步,几百升的氢氟酸和硝酸的混合物在一个反应槽中也是一个非常大的安全隐患。

5.进一步,目前普遍使用的混酸腐蚀背刻蚀的方法还有一个缺陷,即混酸腐蚀后的晶体硅片表面不够平整光滑。随着太阳能电池的光电转化效率不断地提高,对太阳能电池背表面的平整度,或者说光滑度,的要求也越来越高。更平整,更光滑的背表面有利于减小晶体硅太阳能电池背表面的复合速率和提高光在晶体硅太阳能电池内的多次反射。然而,目前普遍采用的酸腐蚀背刻蚀的技术不能满足高效太阳能电池对其背表面的平整度和光滑度的要求。

技术实现要素:

6.针对以上现有技术的问题,本发明公开一种新颖的碱溶液水平连续腐蚀晶体硅片的方法和设备。

7.本发明的目的之一是,寻求一种新颖的利用碱溶液水平连续腐蚀晶体硅片的方法

和设备,该方法和设备使碱溶液在晶体硅片被水平连续传输过程中对晶体硅片的上表面实施碱溶液腐蚀反应。

8.本发明的另一个目的是,寻求一种新颖的利用碱溶液水平连续腐蚀晶体硅片的方法和设备,该方法和设备不需要具备大容量的化学品槽,减小生产安全隐患。

9.本发明的进一步目的是,寻求一种新颖的利用碱溶液水平连续腐蚀晶体硅片的方法和设备,该方法和设备不仅适用于碱溶液对晶体硅片的上表面实施单面碱溶液制绒工艺步骤,也适用于碱溶液对晶体硅片上表面实施单面抛光的碱溶液抛光工艺步骤,还适用于碱溶液对晶体硅片上表面完成其它工艺步骤,例如碱溶液清洗工艺步骤等。

10.为实现上述目的,本发明公开了一种碱溶液水平连续腐蚀晶体硅片的方法和设备。该方法和设备的特征之一是,把碱溶液润湿晶体硅片的上表面,或者说使碱溶液在晶体硅片的上表面生成一层碱溶液膜,确保该碱溶液仅对晶体硅片的上表面实施碱溶液腐蚀反应。

11.更具体地说,本发明的一种碱溶液水平连续腐蚀晶体硅片的方法和设备在需要被碱溶液腐蚀的晶体硅片的上表面涂布一层碱溶液,使碱溶液在晶体硅片上表面形成一层碱溶液膜。在本发明的碱腐蚀反应单元内,该晶体硅片在传输带上被水平传输。晶体硅片在被水平传输过程中,晶体硅片和在晶体硅片上表面的碱溶液被加热到指定的反应温度,使在晶体硅片上表面的碱溶液与晶体硅片上表面发生碱腐蚀反应,并保持该反应温度至该晶体硅片被传输离开该本发明的碱腐蚀反应单元,完成本发明的采用碱溶液腐蚀晶体硅片上表面的工艺步骤。

12.本发明的一种碱溶液水平连续腐蚀晶体硅片的方法和设备优点之一是使用碱溶液达到对晶体硅片的上表面实施碱腐蚀反应的目的,或者说,使用碱溶液达到对晶体硅片的其中一个表面实施碱腐蚀反应的目的。因此,本发明的一种碱溶液水平连续腐蚀晶体硅片的方法和设备可以替代目前在太阳能电池行业普遍使用的混酸背刻蚀的方法,即采用碱溶液替代混酸溶液来实施背刻蚀工艺,从而避免了由混酸腐蚀溶液所引起的废水处理问题。

13.本发明的一种碱溶液水平连续腐蚀晶体硅片的方法和设备还具有一个非常独特的优点,即具有自停止腐蚀反应(self-stop etch)的特点。也就是说,可以通过控制在晶体硅片上表面上碱溶液的量和浓度,即在晶体硅片上表面上的碱溶液膜的厚度和浓度来控制反应进程。具体地说,当涂布在晶体硅片上表面上的碱溶液被碱腐蚀反应消耗完毕后,碱溶液腐蚀反应自动停止。

14.本发明的一种碱溶液水平连续腐蚀晶体硅片的方法和设备另一个优点是可以适用于各种工艺目的碱溶液腐蚀晶体硅片。例如,本发明不仅适用碱溶液腐蚀抛光工艺,也适用于碱溶液腐蚀制备绒面工艺,或者碱溶液腐蚀清洗工艺。

附图说明

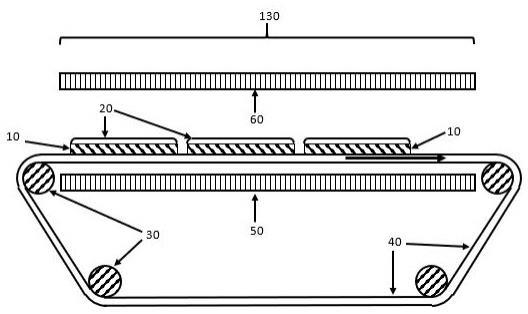

15.图1.本发明的碱溶液水平连续腐蚀晶体硅片的方法和碱腐蚀反应单元实施例之一示意图。

16.图2.本发明的碱溶液水平连续腐蚀晶体硅片的设备实施例之一示意图。

17.图3.本发明的碱溶液水平连续腐蚀晶体硅片的设备含有多单元的实施例示意图。

具体实施方式

18.在以下的描述中,为了解释目的,阐述了本发明的详细实施方式,帮助对本发明的全面理解。显然,这些说明并不是用于限制本发明。在不背离本发明精神及其实质情况下,本领域的技术人员可根据本发明做出各种其它相应的组合,变更或修改。这些相应的组合,变更和修改都属于本发明所附权利要求的保护范围内。

19.参照附图1,可以对本发明的一种碱溶液水平连续腐蚀晶体硅片的方法做进一步详细地说明。本发明所公开的一种碱溶液水平连续腐蚀晶体硅片的方法的特征是:晶体硅片10在碱腐蚀反应单元130内被传输带40水平传输;晶体硅片10的上表面有碱溶液20;晶体硅片10和碱溶液20在碱腐蚀反应单元130内被加热器50,或加热器60,或加热器50和60,或在该碱腐蚀反应单元130内的其它加热器,加热到反应温度并保持所述的反应温度,使碱溶液20与晶体硅片10上表面发生碱腐蚀反应;所述的碱腐蚀反应在晶体硅片10被传输带40传输出所述的碱腐蚀反应单元130后结束。因此,本发明的一种碱溶液水平连续腐蚀晶体硅片的方法所述的碱腐蚀单元130的特征是碱溶液20在碱腐蚀单元130内与晶体硅片10的上表面发生腐蚀反应的单元。

20.如图1所示,在本发明所述碱腐蚀反应单元130内至少有一个加热器,例如有单独加热器50,或者有单独加热器60,或者同时有加热器50和加热器60,或者有其它加热器,例如在传输带40侧面的加热器。所述的加热器对晶体硅片10和在晶体硅片10上表面上的碱溶液20实施加热,确保晶体硅片10和碱溶液20的温度稳定在所述的碱腐蚀反应温度,使碱溶液20与晶体硅片10的上表面在碱腐蚀反应单元130内发生碱腐蚀反应。

21.本发明所述的晶体硅片10可以是各种类型晶体硅片。例如,晶体硅片10可以是单晶硅片,或者是多晶硅片,或者是铸造单晶硅片,或者是直接硅片( direct wafer)。可以是n型硅片,也可以是p型硅片。

22.在本发明的一些应用中,在晶体硅片10进入碱腐蚀反应单元130之前,先把碱溶液20涂布在晶体硅片10的上表面,然后再由传输带40把晶体硅片10传输进入碱腐蚀反应单元130内。晶体硅片10进入碱腐蚀反应单元130后,晶体硅片10和碱溶液20被加热到反应温度,使碱溶液20与晶体硅片10的上表面发生碱腐蚀反应,所述的碱腐蚀反应直至晶体硅片10被传输带40传输出碱腐蚀反应单元130后结束。

23.根据需要,本发明的碱溶液水平连续腐蚀晶体硅片的方法也可以在晶体硅片10进入碱腐蚀反应单元130内后再把碱溶液20涂布在晶体硅片10的上表面。在这种情况下,如果碱溶液20在被涂布之前的温度就是反应温度,或略高于反应温度,由于晶体硅片10已经在碱腐蚀反应单元130内被加热到反应温度,所以当碱溶液20被涂布在晶体硅片10的上表面后,立即与晶体硅片10的上表面发生碱腐蚀反应。

24.在本发明的一些应用中,可以通过控制碱溶液20在晶体硅片10上表面的涂布量和浓度来达到控制碱腐蚀反应进程的目的,即在碱腐蚀反应单元130内,当在晶体硅片10上表面上的碱溶液20被消耗完后,碱腐蚀反应自动停止。在其它一些应用中,为了确保碱溶液20不溢流出晶体硅片10的上表面,可以先涂布少量的碱溶液20,而在碱腐蚀反应单元130内,再次,或再多次把碱溶液20涂布在晶体硅片10的上表面,确保在晶体硅片10的上表面上始终有充分的碱溶液20与晶体硅片10发生反应。

25.本发明可以采用喷洒方法把碱溶液20涂布在晶体硅片10的上表面。也可以用其它

方法把碱溶液20涂布在晶体硅片10的上表面。例如,可以采用刷子把碱溶液20涂布在晶体硅片10的上表面,或者,也可以把碱溶液20直接倒在晶体硅片10的上表面上。

26.本发明的碱溶液20可以在室温的状态下被涂布在晶体硅片20的上表面,也可以先把碱溶液20加热后再涂布到晶体硅片10的上表面。在涂布之前预先把碱溶液加热的优点是可以缩短晶体硅片10和碱溶液20在碱腐蚀反应单元130内被加热到反应温度的时间,更有效地利用在碱腐蚀反应单元130内的热能,或者说,可以缩短碱腐蚀反应单元130的长度。因此,根据不同的应用,本发明的碱溶液20在被涂布到晶体硅片上表面之前的温度范围在室温到120度之间。

27.本发明所述的碱溶液20是ph大于7的溶液。具体地说,本发明所述的碱溶液20可以是在太阳能电池行业常用的碱,例如氢氧化钠(naoh)和氢氧化钾(koh)溶液。也可以是其它碱溶液,例如四甲基氢氧化铵等。

28.本发明的碱溶液水平连续腐蚀晶体硅片的方法适用于各种碱溶液腐蚀晶体硅片其中一个表面的工艺步骤。例如,既适用于碱溶液对晶体硅片10的其中一个表面制备绒面的工艺步骤,也适用于碱溶液对晶体硅片10的其中一个表面实施腐蚀抛光工艺步骤,还适用于碱溶液清洗晶体硅片10其中一个表面的工艺步骤。因此,为了满足各种碱腐蚀的要求,可以在碱腐蚀溶液20中可以加入各种添加剂,例如,在进行碱溶液对晶体硅片10上表面实施碱腐蚀抛光工艺时,可以在碱溶液20中加入一些有助于抛光的添加剂。在进行碱腐蚀晶体硅片上表面制绒工艺时,可以在碱溶液20中加入一些有助于制绒的添加剂。进一步,在本发明的其它一些应用中,还可以把各种添加剂直接先涂布在晶体硅片10的上表面,然后再涂布碱溶液20。

29.本发明的碱溶液水平连续腐蚀晶体硅片的方法还可以在晶体硅片10的下表面涂布一些具有特殊功能的化合物,例如,可以在晶体硅片10的下表面涂布一些憎水剂,使在晶体硅片10上表面的碱溶液20不太容易溢流到晶体硅片10的下表面。进一步,也可以在晶体硅片10的下表面涂布一些惰性化合物,阻止万一碱溶液20溢流到晶体硅片10的下表面后与晶体硅片10下表面发生不必要的碱腐蚀反应。

30.本发明的碱溶液水平连续腐蚀晶体硅片的方法的腐蚀温度在40~110度之间。 例如,如果需要对晶体硅片10的上表面实施碱溶液清洗,可以把温度控制在40~60度之间;如果要对晶体硅片10的上表面实施碱溶液抛光腐蚀,可以把反应温度控制在70~110度之间;如果要对晶体硅片的上表面实施碱溶液腐蚀制备绒面的反应,可以把反应温度控制在60~80度之间。进一步,根据不同的应用,本发明的碱溶液水平连续腐蚀晶体硅片的方法的反应时间可以从15秒到5分钟之间,碱溶液20的浓度在0.5%到40%质量比之间。

31.为了使本发明的碱溶液水平连续腐蚀晶体硅片的方法在工业化生产中得到应用,本发明进一步公开了一种碱溶液水平连续腐蚀晶体硅片的设备。本发明的一种碱溶液水平连续腐蚀晶体硅片的设备的特征之一在于,本发明的碱溶液水平连续腐蚀晶体硅片的设备至少包括一个如图1所示的碱腐蚀反应单元130,然后利用其它的设备,例如酸背刻蚀设备和碱溶液喷涂设备,完成整个碱溶液腐蚀晶体硅片上表面反应的各个工艺步骤。本发明的一种碱溶液水平连续腐蚀晶体硅片的设备的其它特征还有,所述的碱腐蚀反应单元130内工作温度为40~200度;在所述的碱腐蚀反应单元130内,晶体硅片10的上表面与碱溶液20发生碱腐蚀反应;所述的碱腐蚀反应单元130至少包括一个传输带40,用于水平传输晶体硅片

10;至少包括二个转动滚轮30,用于驱动传输带40水平传输晶体硅片10;至少包括一个加热器,用于加热晶体硅片10和碱溶液20,使晶体硅片10的上表面与碱溶液20发生腐蚀反应。本发明所述的一种碱溶液水平连续腐蚀晶体硅片的设备的碱腐蚀单元130的特征是在碱腐蚀单元130内,碱溶液20与晶体硅片10的上表面发生腐蚀反应。

32.本发明所述的传输带40是由耐碱腐蚀和耐碱腐蚀反应温度的材料所组成,例如,可以使用各种不锈钢传输带作为本发明的传输带40,也可以使用各种特氟龙(teflon)传输带作为本发明的传输带40。特氟龙传输带不仅具有优良的耐腐蚀和耐高温特性,还具有一定的憎水性能,有利于防止晶体硅片上表面的碱溶液20溢流到特氟龙传输带上。在一些本发明的应用中,可以使用网格状传输带。在另一些本发明的应用中,也可以使用布状传输带,即没有网格的传输带,避免碱溶液20渗透到传输带40的内表面。

33.本发明所述的加热器确保碱腐蚀反应单元130的工作温度在40~200度之间,满足本发明的一种碱溶液水平连续腐蚀晶体硅片的方法的各种碱腐蚀反应的要求。所述的加热器可以是各种在商用设备上常用的加热器。例如,可以是红外灯加热器,也可以是led灯加热器,或者是传统的电阻丝加热器。根据不同的本发明的应用,还可以采用微波加热器和电磁加热器。例如,可以使传输带40穿过一个不锈钢隧道,把微波导入所述的不锈钢隧道,这样就可以采用微波加热器加热晶体硅片10和碱溶液20。再例如,可以在传输带40的下方放置一块金属板,通过电磁加热器加热该金属板。如果该金属板紧贴在传输带40的下表面,那么该金属板所产生的热量可以通过热传导方式加热在传输带40上表面的晶体硅片10。在该金属板与传输带40之间有间隙的情况下,那么该金属板所产生的热量可以通过热辐射传导方式加热在传输带40上表面的晶体硅片10。

34.本发明的一种碱溶液水平连续腐蚀晶体硅片的设备所述的碱腐蚀反应单元130的另外一个特征是,本发明所述的加热器可以被放置在碱腐蚀反应单元130内的任何一个地方,对晶体硅片10和在晶体硅片10上表面上的碱溶液20实施加热。在本发明的一些应用中,可以把加热器放置在传输带40的上方,如图1中加热器60所示。在其它一些应用中,加热器可以安装在传输带40的下方,如图1中加热器50所示。进一步,如图1所示,也可以在传输带40的上下方同时安装加热器60和加热器50。更进一步,根据本发明的其它特殊应用,也可以把加热器安装在传输带40的左右二侧,例如在传输带40的左侧,或者右侧安装加热器,也可以在传输带40的左右二侧都安装加热器。

35.本发明的一种碱溶液水平连续腐蚀晶体硅片的设备所述的碱腐蚀反应单元130的还有一个特征是,在碱腐蚀反应单元130内可以有一个以上的温度区域。例如,在碱腐蚀反应单元130的进口段,可以把该区域的工作温度设置在高于反应温度,例如100~200度,目的是提高加热速度,使晶体硅片10和碱溶液20迅速达到反应温度。在晶体硅片10和碱溶液20被加热到反应温度后,就可以进入恒温反应的温度区域。在恒温反应的温度区域内的工作温度可以保持在,或略高于,反应温度。因此,本发明的碱腐蚀反应单元130内的工作温度在40~200之间。

36.在本发明的碱腐蚀反应单元130中,还可以包括其它各种辅助装置,例如,可以有排风系统,在其它一些应用中,还可以安装传输带40清洗槽,用以清洗传输带40。或者在本发明的一种碱溶液水平连续腐蚀晶体硅片的设备中的碱腐蚀反应单元内安装蒸汽喷嘴,确保在本发明的碱腐蚀反应单元内有足够的湿度,降低碱溶液20中的水的挥发速度。

37.在其它一些特殊应用中,本发明的一种碱溶液水平连续腐蚀晶体硅片的设备可以包括2个或2个以上如图1所示的碱腐蚀反应单元130。

38.当本发明所公开的一种碱溶液水平连续腐蚀晶体硅片的设备仅包括如图1所示的碱腐蚀反应单元130时,可以利用其它商用设备来配套实施本发明的一种碱溶液水平连续腐蚀晶体硅片的设备的其它步骤。例如,可以采用商用的喷涂设备,把碱溶液20喷涂到晶体硅片10的上表面,然后再把晶体硅片10传输到本发明的碱腐蚀反应单元130内。

39.图2展示了本发明的一种碱溶液水平连续腐蚀晶体硅片的设备的一个实施例。在该实施例中,本发明的一种碱溶液水平连续腐蚀晶体硅片的设备包括晶体硅片10导入单元110,碱溶液涂布单元120和碱腐蚀反应单元130的三个单元组合的本发明的一种碱溶液水平连续腐蚀晶体硅片的设备的实施例。在该实施例中,晶体硅片在传输带40上连续通过晶体硅片导入单元110,碱溶液涂布单元120和碱腐蚀反应单元130。

40.在图2的实施例中,可以通过人工的方法把晶体硅片10放置在晶体硅片导入单元110内的传输带40上,或者,也可以通过机械手自动把晶体硅片10放置在导入单元110内的传输带40上。随后,传输带40把晶体硅片10水平连续地传输到碱溶液涂布单元120。在碱溶液涂布单元120内,由涂布装置80把碱溶液20涂布在晶体硅片10的上表面。晶体硅片10被传输带40传输出碱溶液涂布单元120后进入碱腐蚀反应单元130。碱腐蚀反应单元130内,晶体硅片10以及在晶体硅片10上表面的碱溶液20被加热到反应温度后,碱溶液20与晶体硅片10上表面发生碱腐蚀反应。当晶体硅片10被传输带40传输出碱腐蚀反应单元130后,碱腐蚀反应随即停止。

41.在所述的碱溶液涂布单元120内,碱溶液20被涂布到晶体硅片10的上表面。碱溶液的涂布方法可以是在工业生产中常用的涂布方式,例如,喷涂,刷涂,或者是滚轮涂等。

42.如图2所示,本发明的碱溶液水平连续腐蚀晶体硅片的设备所述的碱溶液涂布单元120可以是被放置在本发明的碱溶液水平连续腐蚀晶体硅片的设备中的碱腐蚀反应单元的前端。在这种安排下,晶体硅片10上表面被涂布碱溶液20后进入下一个单元,即碱腐蚀反应单元130。

43.在本发明的其它应用中,碱溶液涂布单元120可以被嵌入在碱腐蚀反应单元130内,或者说,把碱溶液涂布装置80放置在碱腐蚀反应单元130内。本发明的这种应用的优点是,如果预先把碱溶液20加热到反应温度,或加热到高于反应温度,在这种情况下,当被加热的碱溶液20涂布到晶体硅片10的上表面80后,碱腐蚀反应立即开始,因为进入碱腐蚀反应单元130内的硅片温度已经达到反应温度了。进一步,在碱腐蚀反应单元130内可以有一个以上的碱溶液涂布单元120,可以使碱溶液20在碱腐蚀反应单元130内被再次,或被再多次涂布到晶体硅片10的上表面。

44.在本发明的一些应用中,传输带40是一条平整的传输带,即如图1所示的平整传输带40。在这种应用中,晶体硅片10是紧贴在平整传输带40外表面。在本发明的其它一些应用中,如图2所示,传输带40的外表面上可以有各种凸点45,使晶体硅片10略高于传输带40。使晶体硅片10略高于传输带40的意义在于,如果在碱腐蚀反应单元130内仅有上加热器60的条件下,晶体硅片10向传输带40之间的传热方式,由图1所示的接触式热传导传热方式改变成图2的热辐射传热方式,有利于晶体硅片10个碱溶液20的温度均匀,即有利于反应温度均匀。

45.更进一步,本发明的一种碱溶液水平连续腐蚀晶体硅片的设备还可以把其它配套步骤也包括在本发明所公开的一种碱溶液水平连续腐蚀晶体硅片的设备中,即,本发明所公开的一种碱溶液水平连续腐蚀晶体硅片的设备不仅可以包括晶体硅片导入单元110,碱溶液涂布单元120和碱腐蚀反应单元130外,还可以进一步包括其它单元。

46.图3展示了本发明的一种碱溶液水平连续腐蚀晶体硅片的设备包括更多单元组合的实施例。

47.在图2的实施例中,晶体硅片10被传输带40传输出碱腐蚀反应单元130后,晶体硅片10上表面残留着没有被反应掉的碱溶液20和反应产物硅酸盐等各种杂质,因此在大多数的实际应用中,需要对晶体硅片表面实施清洗。图3的实施例中所增加的各种单元的主要目的就是对晶体硅片表面实施清洗。根据各种不同的工艺要求,在碱腐蚀反应单元130后,可以有多个相同的清洗单元。例如可以在碱腐蚀反应单元后和在酸洗单元后各有一个水洗单元。特别是,在图3的实施例中,在碱溶液涂布单元前,增加了一个在晶体硅片10下表面涂布具有特殊功能的化合物的单元。更进一步,根据不同的应用,在图3实施例中,本发明的一种碱溶液水平连续腐蚀晶体硅片的设备中的每种单元至少含有一个单元。在其它一些实施例中,可以含有一个以上的相同单元,例如,可以含有一个以上的水洗单元,甚至一个以上的碱腐蚀反应单元。

48.参见图3,晶体硅片首先被放入本发明的一种碱溶液水平连续腐蚀晶体硅片的设备的晶体硅片导入单元后,进入特殊功能化合物涂布单元,把具有特殊功能的化合物涂布在晶体硅片的下表面,然后把晶体硅片传输到碱溶液涂布单元,晶体硅片上表面在碱溶液涂布单元内被涂布碱溶液后,被传输到碱腐蚀反应单元。在碱腐蚀反应单元内,晶体硅片和碱溶液被加热器加热到反应温度,使碱溶液与晶体硅片的上表面发生碱腐蚀反应。当晶体硅片被传输出碱腐蚀反应单元后,进入本发明的各种清洗单元。首先进入的是水洗单元,清洗在硅片上表面残留的碱溶液和反应产物硅酸钠。为了清洗在硅片表面残留的金属杂质,例如钠离子或钾离子,在经过水洗单元后,晶体硅片进入酸洗单元。出酸洗单元后的晶体硅片经过再一次的水洗之后进入干燥单元,然后进入晶体硅片导出单元,完成一个完整的碱溶液水平连续腐蚀晶体硅片上表面的工艺过程。

49.在图3实施例的一些应用中,晶体硅片可以在同一根传输带40上经过本发明的一种碱溶液水平连续腐蚀晶体硅片的设备所包括所有单元。在优化的图3实施例的应用中,晶体硅片由传输带传输出碱腐蚀反应单元后,改由滚轮水平传输晶体硅片。在本发明的一种碱溶液水平连续腐蚀晶体硅片的设备中的清洗单元由滚轮水平传输晶体硅片的优点是晶体硅片的表面更容易被清洗干净。

50.在本发明的其它应用中,根据不同的需要,在晶体硅片10进入碱腐蚀反应单元之前,可以有一个清洗磷硅玻璃的单元。例如,当本发明应用在碱溶液抛光硅片扩散后的太阳能电池的非受光面时,可以先把该表面上的磷硅玻璃清洗干净,确保本发明的碱腐蚀反应在整个晶体硅片表面均匀地发生碱腐蚀反应。根据不同的应用,清洗磷硅玻璃的单元可以被放置在本发明的碱腐蚀反应单元前的任何一个单元前或后。例如,清洗磷硅玻璃单元既可以被放在特殊功能化合物涂布单元前,也可以放在特殊功能化合物涂布单元后。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。